1 工程概况

某地下工程为地下2层岛式车站,车站周边环境以住宅和商业为主。车站结构为单柱双跨(局部双柱三跨)2层地下建筑。车站起点里程CK28+692.158,最终里程CK28+887.958,设计总长度195.8m,标准段宽度19.9m,端头井宽24m,深度约20.6m。车站主体结构采用盖挖逆作法进行施工。车站主体建筑面积7938m2,共设3个出入口,1组风亭,总面积2959m2。

车站主体结构为地下2层框架结构,框架柱采用立柱桩内插钢管混凝土柱作为结构主要承重构件。共设置钢管柱桩26根,西侧3~8轴为双排柱,立柱桩设计桩长6m,桩底深约为25.5m(入中风化岩);东侧9~22轴为单排柱,设计桩长30~41m,桩底深约为50~61m。钢管柱桩立柱桩直径1600mm,采用C35超缓凝混凝土灌注。内插预制钢管柱采用30mm厚Q345钢板卷制焊接而成,直径为800mm,柱内灌注C45微膨胀混凝土。

2 问题分析

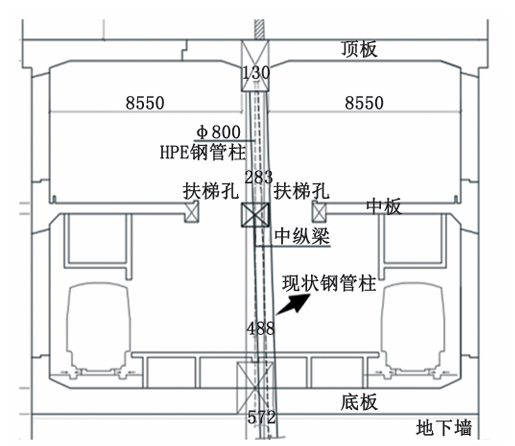

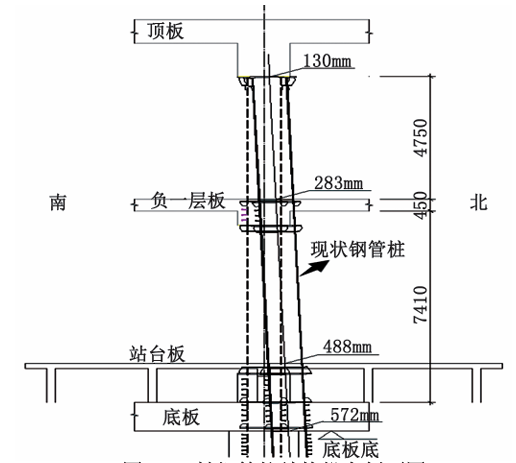

由于地下废弃管线原因导致车站18轴钢管柱定位偏移,插管倾斜。经开挖后测量,钢管柱顶柱心坐标向北偏移13cm,钢管柱整体倾斜角度约为28.5/1000,不满足设计垂直度要求(大于L/1000,小于15mm,L为钢管柱桩长),且对于后续预留电扶梯孔洞位置有侵界,影响后续电扶梯安装。目前该柱施工现状如图1、图2所示。

图1 18轴钢管柱结构横向剖面图

图2 18轴钢管柱结构纵向剖面图

3 托换设计方案

3.1 托换施工流程

根据工程施工进度,将钢管柱处理措施穿插在主体结构施工中进行,尽量降低对整体施工节点的影响。根据车站设计单位对倾斜钢管柱的建议方案进行专项施工方案的编制。为满足施工安全有序进行的要求,处理措施的总体部署以“充分利用工序搭接时间穿插施工,尽量减少对已施工结构的影响”为原则进行安排。

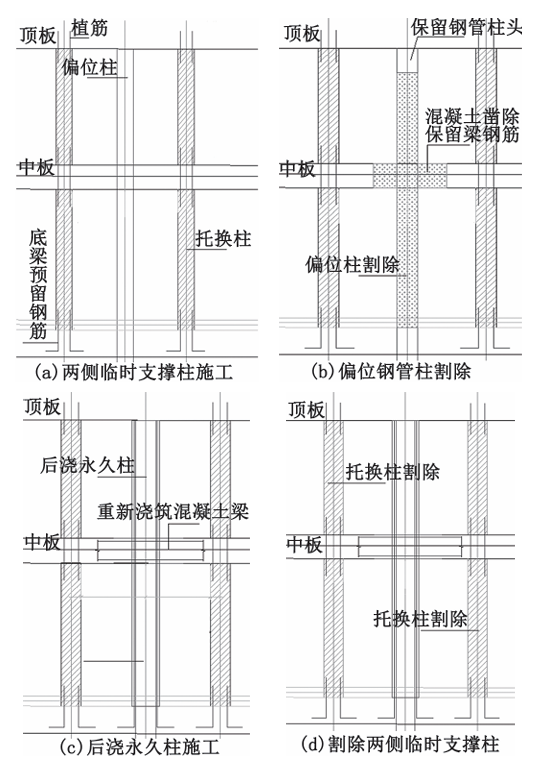

拟定在车站盾构退场后进行18轴钢管柱托换处理。托换采用2根800mm×800mm混凝土柱作为临时支撑柱,施工步骤如图3所示。

图3 临时托换施工步骤示意图

3.2 施工质量控制

3.2.1 临时柱施工质量控制

两侧临时支撑柱施工顺序为:定位放样→钻孔植筋→脚手架搭设→钢筋绑扎→模板安装→混凝土浇筑→混凝土养护至设计强度(负一层与负二层临时支撑柱分段施工)。

在两侧临时支撑柱施工中控制要点如下:

1)临时支撑柱主筋采用搭接单面焊进行连接处理,保证焊缝长度不小于10d,厚度不小于0.3d,宽度不小于0.8d(d为临时支撑主筋直径,取28mm)。单面焊焊缝不得存在夹渣、气孔、“咬肉”等现象。焊接作业前将两侧钢筋预弯,使主筋与焊缝中心轴线在同一直线上。

2)临时支撑柱模板安装严格控制垂直度、轴线、标高以及模板内边线位置,垂直度偏差不得大于15mm。安装前对临时柱轴线以及标高控制点进行核查,与图纸校对无误后组织安装,安装完成后,须再次挂垂线对模板垂直度进行检查。

3)临时柱模板支撑时需使用ϕ48.3mm×3.6mm钢管进行斜向支撑。斜向支撑每个立面双排布置,一侧支撑在主龙骨上,另外一侧在地面采用地锚(地锚为ϕ25mm钢筋)与50mm×100mm方木将斜撑进行固定。

4)在柱模板顶部预留浇筑口,浇筑完成混凝土初步凝结后,剔凿掉多余部分并将表面采用水泥砂浆抹平。

3.2.2 永久柱施工质量控制

1)定位放线。根据永久柱施工图纸及原始坐标点对模板的外边线进行定位,并在圆柱上中下3个位置设置4道定位钢筋。

2)拼装模板。拼装前对柱底部混凝土进行清理,确保凿毛面无碎渣无浮尘。依据模板定位线,将模板企口对齐后,两块模板采用水平固定卡箍紧。

3)校正垂直度。采用平行线投点法对已拼装完成模板进行垂直度检查,确保垂直度满足设计及规范要求。

4)模板预检。模板验收前对柱内进行检查,确保柱内无杂物,混凝土凿毛面无碎渣、浮尘,并将凿毛面采用清水进行湿润处理。对于模板底部缝隙,采用水泥砂浆进行封堵处理,防止浇筑过程中混凝土浆液从底部流出。

5)混凝土浇筑。永久柱分2次进行浇筑,在中板下20cm左右处留置施工缝。浇筑时为防止爆模,混凝土采用分层分次浇筑,单次浇筑高度不得大于50cm,采用串筒分段浇筑且振捣密实。

6)模板拆除。模板拆除遵循“先支后拆,后支先拆”原则,先拆掉架杆水平箍再卸掉固定卡,然后用撬棍轻轻撬动模板,使模板与混凝土分离,拆除后及时覆土工布洒水养护。

7)质量要求:

(1)模板的接贴合紧密,防止漏浆;混凝土浇筑前,对预留混凝土面洒水湿润,不得存在积水;

(2)浇筑前,对模板内进行检查,确保内部无杂物;

(3)为避免模板接缝位置混凝土浆液外露造成蜂窝麻面等混凝土质量缺陷,在模板接缝位置贴海绵条,对于定制钢模板接缝位置,需采用密封胶进行封堵处理。

(4)在梁柱接头位置模板应整块进行配置,并下夹原状混凝土柱50cm,保证混凝土柱顺直,防止错台。

(5)在柱模板顶部预留浇筑口,浇筑完成混凝土初步凝结后,剔凿掉多余部分并将表面采用水泥砂浆抹平。

3.2.3 永久柱及托换柱切割施工质量控制

考虑本工程位于医院等敏感建筑附近,对噪音控制要求极高,同时托换施工在割除钢管柱时各层结构已施工完成,破除过程中的散碎垃圾极易对已完成结构板造成破坏,且极难清理。此外本工程工期极为紧张,凿除施工较为浪费工期,因此本工程支撑破除方法拟采用切割法施工,使用设备如图4所示。

图4 绳锯切割机示意图

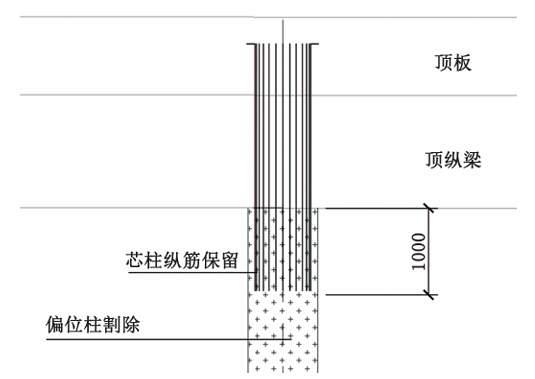

偏位钢管柱切割施工应在临时托换柱达到设计强度后方可进行。钢管柱按照从上到下顺序切割。钢管柱绳锯割除施工前对钢管柱进行测量划线,在顶板梁下1m位置采用乙炔进行钢管柱外环钢板切割,切除0.3m左右外环钢板后再进行绳锯割除。顶梁1m内割除钢管柱外钢管后由人工凿除柱内混凝土,保留原柱顶梁柱锚固钢筋,如图5所示。

图5 钢管柱顶部切割范围示意图

搭设脚手架至钢管柱顶高度,便于工人站在平台上,采用切割机对柱体进行分段切割,切割出的柱体通过吊装口吊装至地面,运输至破碎地点进行处理。

3.2.3.1 操作平台及柱体吊装措施

操作台采用扣件式钢管脚手架进行搭设,平台宽度3m,外侧设置防护栏杆。防护栏杆高度不小于1.2m,防护栏杆上满铺密目安全防护网,平台顶部铺设主楞及15mm厚胶合板作为操作台。

支架四周设置4道剪刀撑,与地面夹角50°,与横杆、纵杆、立杆的连接点不应少于5个,端部采用直径32mm钢筋头固定。底层扫地杆距离地面0.2m。

钢管柱切割后由18轴处顶板预留电扶梯吊钩悬吊电拉葫芦将分块切割的柱体混凝土块吊运至板面,然后叉车及吊车配合外运。电扶梯吊钩为2根φ40mm圆钢并筋组成,设计吊装限重为13t,大于柱体混凝土分块重量(每块约2.7t)。

3.2.3.2 偏位钢管柱拆除

1)偏位钢管柱切割施工应在临时托换柱达到设计强度后方可进行。托换柱强度需参考同条件养护试块的检测强度确认钢管柱可否开始拆除。

2)割除钢管柱时,需在切割位置先采用乙炔将钢管外环切除0.3m宽,并在环向间隔0.3m将钢环割断,后安排人工利用电镐将钢环碎片从钢管柱上凿落,再采用绳锯在钢管柱内混凝土上凿槽布置锯链将钢管柱切割断开。

3)钢管柱每段切割长度可视叉车起重能力而定,同时切割长度不得长于2m,从高到低分段切割。

4)在下方即将切除的钢管柱两侧凿除部分柱内混凝土,漏出钢管柱外环,在外环上烧出2个吊孔穿吊钩,吊孔与钢管柱外环最近距离不小于5cm(图6)。

图6 钢管柱切割示意图

5)将电葫芦固定端通过钢丝绳与扶梯吊钩连接,并将起重链吊钩与下方将要切割钢管柱上吊孔连接。

6)拉动链条直至起重链条绷紧受力,然后利用绳锯将下方钢管柱切除。

7)每段钢管柱切割完成后,利用电葫芦将切下的钢管柱缓慢吊放至底板上等待转运处理。

8)重复以上操作直到钢管柱拆除完成。

9)切割下的分段钢管柱体由电动葫芦吊运至叉车,由叉车运输至吊装口后再由地面吊车吊运至地面放置,最后集中进行外运。

3.2.3.3 拆除时注意事项

1)拆除时要注意观察,不能碰撞到他人,工人之间要相互配合一致。

2)保持安全距离,人员之间不要靠得太近,以防工具对人员的伤害。

3)使用操作机具设备需遵守安全操作规程,不得违规,野蛮作业。防护网必须符合要求,要有网格罩,以防传动部件对人员的机械伤害。安全阀必须灵敏有效,保护接零连接可靠,漏电保护器安全技术参数符合要求。

4 解决情况

在托换施工过程中,布设监测点对车站16~20轴的主体结构顶部及中板的竖向位移情况进行监测。至托换施工结束,监测到的竖向挠度分别为2.0mm、3.1mm,根据《混凝土结构设计规范》中的3.4.3条规定,结构允许挠度限值为:L0/400(L0为构件的计算跨度,取9m),中板及顶板变形均满足规范要求。此外对16~22轴顶板及中板进行裂缝检测,裂缝宽度均未超过0.2mm,且无渗漏水情况发生。

施工完成后,对替换的混凝土圆柱部分进行垂直度检测,垂直度满足设计垂直度要求:大于L/1000,小于15mm(L为钢管柱桩长),且消除了后续电扶梯预留口的侵界影响,垂直度偏差问题得到了解决。

5 结语

本工程采用现浇永久柱对偏位钢管柱进行替换,过程中采用临时现浇托换柱暂时代替偏位钢管柱受力,待后浇混凝土圆柱达到设计强度后切除临时托换柱,恢复车站整体结构。整个施工过程中对主体结构板进行检测,竖向扰动值均小于结构允许挠度限值。目前该车站已完工,结构上方道路已恢复,托换位置16~20轴顶板和中板处裂缝宽度均未超过0.2mm,且无渗漏水情况发生。由此可知,采用临时现浇托换柱的方式对偏位钢管柱进行替换可有效预防施工过程中对主体结构产生过大扰动。通过本工程的现场施工实践,对于车站立柱偏位处理积累了一些经验,对于其他类似情况的工程可提供借鉴。

摘自《上海隧道》