1 工程概况

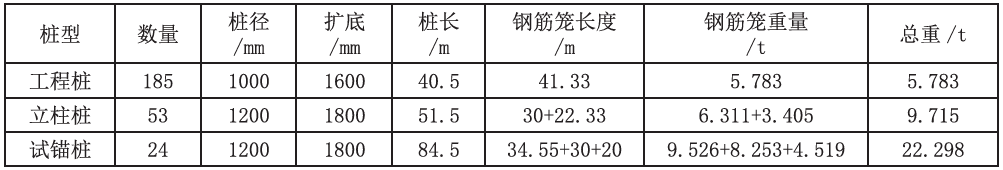

上海市浦东新区张江园区内某大科学装置工程的5号工作井,位于集慧路西侧的原有防护绿地内,工作井东面为500kV和220kV高压走廊,西面由远到近依次是罗山高架路、磁浮线和三八河,南面是小张家浜。地下4层结构(另有3层夹层),结构尺寸为55m×76m。支护形式主要采用1200mm厚地下连续墙,入土深度89.8m,共设10道混凝土支撑。基坑开挖深度42.1m,局部45.45m。工作井桩基为旋挖扩底钻孔灌注桩,共有262根,桩型代表性参数统计如表1所示。

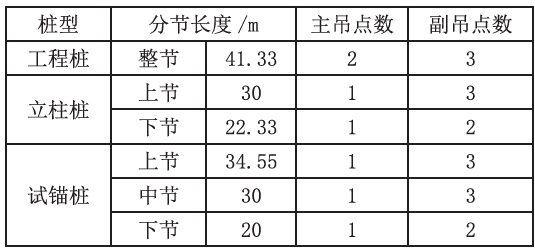

表1 钻孔灌注桩桩型统计表

本项目钢筋笼吊装存在以下重难点:1)钢筋笼重量大,需做好起重设备选型和施工便道配置;2)钢筋笼长细比大,易变形,对吊点设置准确和吊装安全要求高;3)钢筋笼长度长,须分节吊装,同时保证笼体整体性。

2 设备选型

施工最不利工况:钢筋笼最长单节41.33m,最重单节9.526t,总重量最重钢筋笼22.298t。综合以上条件,确定钢筋笼吊装使用主吊150t履带吊及副吊80t履带吊的吊装设备。选用主吊型号SCC1500,臂长54m,配套吊索具重1.5t,回转半径14m时最大起重量42.5t;副吊型号SC800-2,臂长37m,配套吊索具重0.5t,回转半径10m时最大起重量23.9t。主吊车自重152.5t,履带尺寸长7.182m,宽1.1m。

2.1 吊车起重能力验算

2.1.1 150t主吊起重高度验算

主吊起吊高度验算公式如式(1)所示:

H≥h1+h2+h3+h4 (1)

式中:H—起重机的起重高度,m;当回转半径14m时,起重高度48m;h1—安装高度,笼底至护筒顶,取0.5m;h2—安装间隙,取0;h3 —顶部吊点至构件底部的距离,取37.05m;h4—吊索高度,自顶部吊点至吊钩面的距离6.68m。

计算得出:48m>44.23m,满足起重高度要求。

2.1.2 150t主吊负载行驶验算

主吊负载行驶验算公式如式(2)所示:

Q1+Q2≤Q主∙k1∙k2 (2)

式中:Q1 —单节钢筋笼最大重量,取9.526t;Q2 —吊索具重量,取1.5t;Q主—主吊起重量,取42.5t;k1—履带吊单机起吊荷载安全系数,取0.8;k2 —履带吊负载行驶时荷载安全系数,取0.7。

计算得出:11.026t<23.8t,满足吊装安全。

2.1.3 双机抬吊验算[1]

双机抬吊验算公式如式(3)所示:

(Q主+Q副 )K≥Q1+Q3 (3)

式中:Q主—主吊起重量,取42.5t;Q副 —副吊起重量,取23.9t;K —双机抬吊安全系数,取0.75;Q1 —单节钢筋笼最大重量,取9.526t;Q3 —为2台吊车配套吊索具重量之和,取2t;

计算得出:49.8t>11.526t,吊装安全,满足验算要求。

3 场地硬化

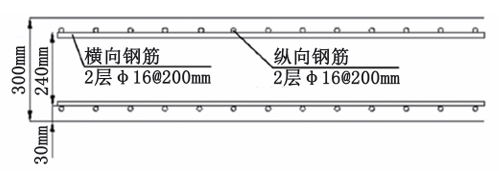

为保证吊装安全,吊车行走区域设置重型便道,场地布置遵循“科学、有效、经济”原则,最大限度减小吊车行走距离。重型便道范围为主要集中在钢筋笼加工区至基坑之间以及基坑四周。该道路为500mm厚级配砂石基层,300mm厚C30钢筋混凝土面层,配置双层双向φ16mm@200mm钢筋,硬化路面混凝土配筋如图1所示。

图1 硬化路面混凝土配筋

3.1 硬化路面承载力验算

经查阅混凝土的轴心抗压强度参数表,厚度为300mm的C30钢筋混凝土,其抗压强度为fc =14.3MPa=14300kPa。验算最不利工况下履带吊荷载集中在一侧履带上时的混凝土路面承载力,验算公式如式(4)所示:

式中:P—混凝土所承受荷载,kPa;G1—主吊自身重量,取152.5t;G2—起吊钢筋笼重量,取22.3t;G3 —吊索具重量,取1.5t;S1—混凝土受力面积,取7.9m2。

经计算,P≈223.2kPa<14300kPa,混凝土面层满足重型机械的施工要求。

3.2 下卧层承载力验算

场内道路路面结构下卧层为人工回填级配砂石,经试验确定其地基承载力特征值fak 为150kPa。混凝土应力扩散角按45°计算,验算最不利工况下,下卧层地基承载能力是否满足要求,验算公式如式(5)所示:

式中:fa—扩散至下卧层的荷载,kPa;G1—主吊自身重量,取152.5t;G2—起吊钢筋笼重量,取22.3t;G3 —吊索具重量,取1.5t;S2—下卧层受力面积,取13.2294m2。

计算得fa≈133.3kPa<150kPa,满足要求。

4 钢筋笼吊点设置

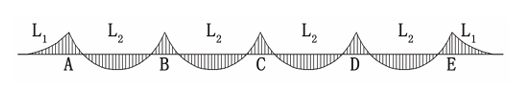

钢筋笼吊点位置影响钢筋笼吊装稳定性,设置不当可能导致钢筋笼吊装时发生结构变形,严重时导致笼体散架钢筋脱落,危害作业人员安全,造成工程事故。所以,必须通过计算来确定吊点位置。现以工程桩钢筋笼为例,设置5个吊点,在钢筋笼正负弯矩平衡时,各吊点之间间距计算如下,工程桩钢筋笼弯矩示意如图2所示,钢筋笼起吊弯矩验算公式如式(6)~(9)所示:

图2 工程桩钢筋笼弯矩示意图

+M=-M (6)

+M=1/2qL12 (7)

-M=1/8qL22-1/2qL12 (8)

4L2+2L1=41.33 (9)

式中:M—弯矩,kN·m;q—均布荷载,kN;L1—端部悬挑长度,m;L2—相邻两吊点间长度,m。

经计算,L1=3.104m,L2=8.78m,按计算结果设置A、B、C、D、E等5点起吊时弯矩最小。

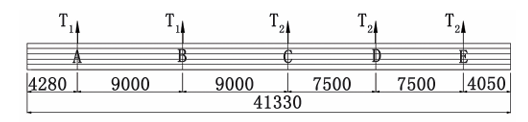

实际吊装过程中钢筋笼刚度较好,为使A、B中心与主吊中心位置重合,A点向后方移动1.176m,即将A点放置在钢筋笼顶部第三道加强箍处。根据图纸加强箍间距1.5m和实际吊装经验,B点设置在笼顶第九道加强箍处,将钢筋笼吊点位置微调整后,工程桩钢筋笼吊点设置示意图如图3所示。

图3 工程桩钢筋笼吊点设置示意图

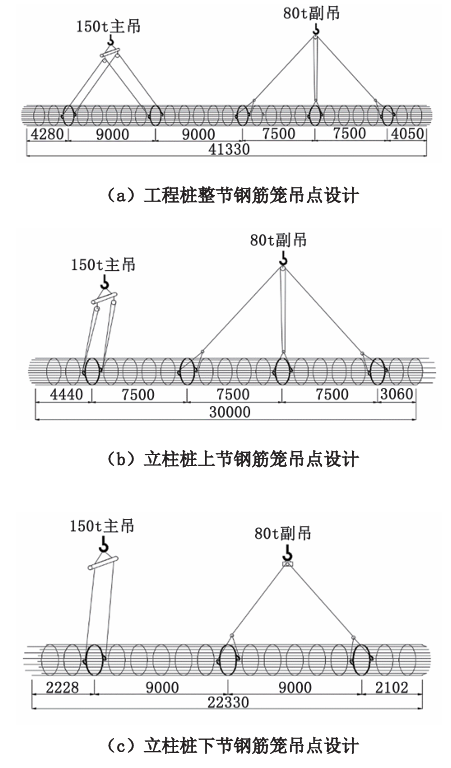

钢筋笼分节长度及吊点数量如表2所示,钢筋笼吊点设计如图4所示。

表2 钢筋笼分节长度及吊点数量表

图4 钢筋笼吊点设计

将所有钢筋笼吊点处进行加强,试锚桩钢筋笼使用HPB300φ28mm钢筋制作吊点,工程桩及立柱桩采使用HPB300φ22mm钢筋制作吊点,每个吊点均横向设两处卸扣连接点。

5 钢筋笼吊装辅助措施

5.1 内部增设十字支撑

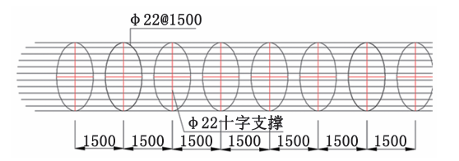

工程桩钢筋笼采用24根φ32mm主筋,试锚桩钢筋笼采用26根φ40mm主筋,立柱桩钢筋笼采用30根φ32mm主筋。钢筋笼体内部均设有加强箍,工程桩和立柱桩采用双榀φ18mm间距1500mm,试锚桩采用双榀φ22mm间距1500mm。针对钢筋笼重量重、长细比大的特性,为防止钢筋笼产生不可复原的变形,在钢筋笼内部设置十字支撑,十字支撑布置示意图如图5所示。钢筋笼下放过程中将十字撑钢筋同步切除,防止影响后续钢管柱及导管的安装。

图5 十字支撑布置示意图

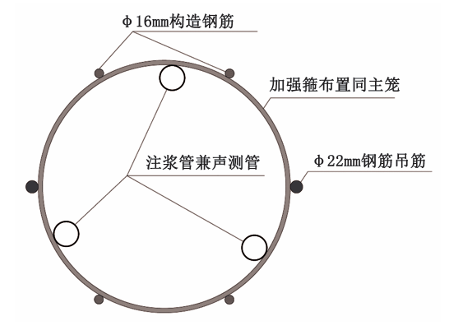

5.2 设置辅笼

钢筋笼安装就位后需用吊筋固定于护筒顶,由于本工程所有桩基内部均设3根超深声测管兼做注浆管,除试锚桩钢筋笼笼顶伸至地面以外,其余工程桩及立柱桩笼顶均位于基坑底,深度约45m。为便于钢筋笼固定和声测管安装,在基坑底至地面高度范围内加工辅笼固定声测管,根据计算吊筋需采用φ22mm的HPB300钢筋,因此辅笼采用2根φ22mm钢筋与4根φ16mm的主筋组合,加强箍筋的直径间距与主笼保持一致,辅笼断面图如图6所示。

图6 辅笼断面图

辅笼加工时,主筋与加强筋焊接需双面电焊加固,防止搁置脱焊,单节加工长度不宜超过25m。

5.3 埋设超深护筒

施工区域地面以下0.5~8.5m范围内为人工填土,钢筋笼安装后吊置于护筒上,为防止护筒因承受钢筋笼重力下沉,保证护筒埋设的稳固,所有钻孔灌注桩埋设超深护筒,护筒长度大于等于6m,且护筒进入原状土深度不小于500mm,护筒埋设后四周采用黏土回填密实,护筒露出地面不宜小于20cm,顶部设置2个搁置点,将护筒搁置在混凝土地面上,防止钢筋笼下放搁置时护筒下沉。

6 钢筋笼吊装

6.1 钢筋笼起吊前主要检查项目

1)主筋接头处外露1~1.5丝、加强箍筋焊接搭接长度不少于10D(D为钢筋直径)、螺旋箍筋与主筋100%点焊;

2)吊点设置与理论吊点位置偏差不大于50mm;

3)声测管与钢筋笼点焊固定间距不超过10m;

4)钢丝绳外观质量完好,卸扣、吊装扁担等完好;

5)钢筋笼内短钢筋、焊条、垃圾等留置物清理干净;

6)吊车行走路线障碍物清理完成;

7)钢筋笼吊装令已签发。

6.2 钢筋笼试吊要求

1)钢筋笼正式吊装前进行试吊,分别检验钢筋笼焊接质量、单个吊机起吊能力、双机抬吊配合起吊能力和行走区域道路条件是否满足要求。重点观察钢筋笼是否有过大变形和焊点脱焊的情况,确保钢筋笼质量满足要求。

2)试吊时,在主副吊的配合下,同步将钢筋笼整体起吊至离开地面0.3~0.5m,观察钢筋笼试吊情况,无明显变形时可继续起吊后空中回直。如吊装过程中发现笼体发生较大变形时,及时将钢筋笼放回原地,加固调整后重新起吊,确保吊装安全。

6.3 钢筋笼吊装步骤

钢筋笼吊装时,采用主吊和副吊2台机器配合多点抬吊,起吊一定高度后在空中将笼体回直的吊装方式。起吊过程中,保证吊钩中心线通过钢筋笼体中心,防止发生偏心的情况。

第一步:在钢筋笼完成挂牌验收的基础上,司索工检查吊点焊接质量,信号工指挥吊车移动至吊装位置。司索工完成卸扣的安装。信号工指挥主副吊车同时起勾,钢丝绳拉紧之后,再次检查钢丝绳及卸扣安装情况,查看起吊受力重心是否与钢筋笼重心在同一直线上。

第二步:钢筋笼水平试吊离地面0.3~0.5m,再次检查钢丝绳与钢筋笼的稳定性。主吊缓慢匀速起钩,根据钢筋笼尾部与地面之间的距离,及时安排副吊配合,使钢筋笼缓慢提升,吊装流程进入双机抬吊提升阶段。

第三步:主吊提升至一定高度后,钢筋笼完成空中转体垂直于地面,主吊缓慢转体靠近副吊,钢筋笼处于自然竖直状态;司索工在确保笼体稳定的前提下,快速卸落副吊钢丝绳,之后离开吊装作业区。

第四步:信号工指挥主吊机行走至钻孔桩孔口附近,拉动预先捆绑于钢筋笼上的牵引绳,牵引钢筋笼缓慢放入桩孔内,平稳放置在扁担上,进入下一道工序。

第五步:重复之前动作,逐节吊装钢筋笼,完成钢筋笼对接后下放至设计标高,焊接吊筋将钢筋笼吊置于预先埋设的护筒上,完成钢筋笼吊装作业。

6.4 钢筋笼起吊注意事项

1)钢筋笼的所有钢筋交点都要焊接牢固;

2)在完成质量验收的基础上,对钢筋笼吊点二次检查,确保吊装安全;

3)对起吊索具等进行检查后方可使用。根据《起重机钢丝绳保养维护检验和报废》(GB/T5972-2023)规范要求,满足报废标准时需报废处理;

4)检查钢筋笼内是否有杂物并清理干净;

5)吊车行走区域的地基承载力需经过复核;

6)所有起重机械经验收通过后方可使用;

7)检查声测管等埋件的焊接情况,防止脱落;

8)禁止钢筋笼冲击下放,如有必要可回填后重新施工。

7 结语

本工程262根超深钻孔灌注桩顺利施工完成,通过采取钢筋笼内部增设十字支撑、设置辅笼、埋设超深护筒等技术措施,在保证钢筋笼加工质量满足设计及规范要求的同时,严格按照吊点验算设置吊点位置。不同种类型的钢筋笼试吊均正常,无笼体扭曲变形的情况。钢筋笼起吊竖立过程顺利,均成功安装就位,验证了起重设备及钢筋笼吊点验算满足要求。最终桩基声测管存活率100%,桩位偏差最大值25mm、笼顶标高偏差最大值+20mm,均满足设计要求。本工程的超深钻孔灌注桩钢筋笼吊装施工技术总结,可为超深基坑的桩基施工提供经验。

摘自《上海隧道》