1 引言

随着社会和经济的发展,各地的基础设施建设也越来越多,地铁隧道项目也迎来了蓬勃发展,大量的盾构需求,也对盾构机的设计制造提出了更高的标准,由于每个隧道项目的施工空间、场地、施工隧道的范围大小不同,因此催生了各种类型的盾构,盾构行业也从标准的各种直径的圆形盾构发展成圆形盾构和异形盾构的百花齐放。异形盾构刀盘结构的设计为其中的重中之重。为更好地切削土体,降低正面土体的切削盲区,盾构机往往会设计成多刀盘结构,因此也产生了新的问题:地下施工正面土体情况多变,导致每个刀盘受力不均,尤其是周边的小型刀盘,由于结构形式的先天不足,使其可承受的扭矩和轴向力都较小,当遇到土质条件较差的工程时(盾构机推进时一直保持高推力高扭矩的地层),小刀盘(辅助刀盘)可能会出现结构变形、驱动损坏等工程事故。为此设计了小刀盘伸缩系统来改善小刀盘系统的这类故障现象。

2 工程概况

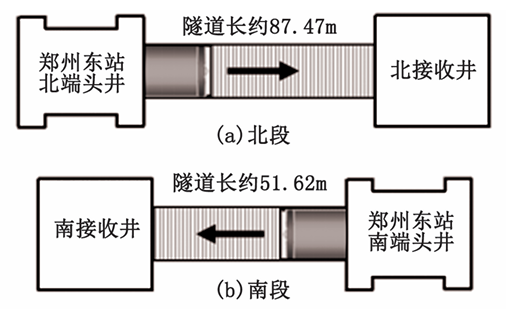

某盾构区间分南北段施工,采用1台类矩形盾构“阳明2号”施工。北段类矩形盾构段是连接郑州东站北端头井与北接收井。区间隧道长约87.47m,顶覆土埋深为16.94~18.47m。南段类矩形盾构段是连接郑州东站南端头井与南接收井,区间隧道长约51.62m。顶覆土埋深为17.49~19.38m,如图1所示。

图1 平面示意图

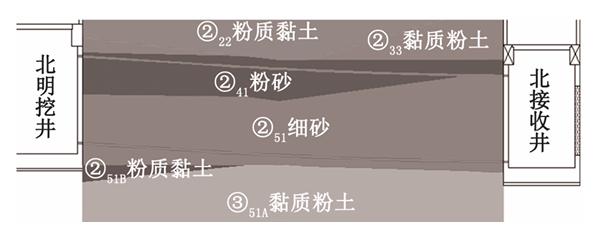

根据地质详勘资料,北段类矩形盾构段主要穿越地层为②41粉砂及②51细砂,如图2所示。

图2 工程北段土质示意图

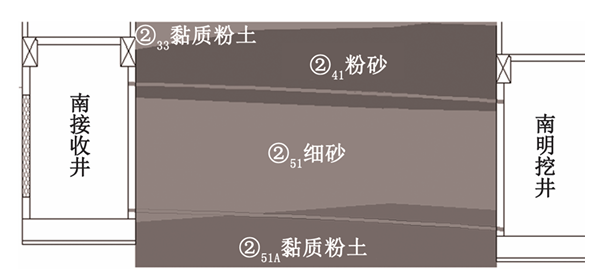

根据地质详勘资料,南段类矩形盾构段主要穿越地层为②41粉砂、②51细砂及②51A黏质粉土,如图3所示。

图3 工程南段土质示意图

查阅资料得知,②41粉砂的土质特征为:灰褐色、褐黄色,饱和,中密-密实。主要矿物成分以长石、石英为主,含少量云母;局部夹粉土薄层,稍湿,中密。②51细砂的土质特征为:褐黄色,饱和,密实。主要矿物成分以长石、石英为主,含少量云母。由此可看出该地层土质结构较为密实。依据盾构法施工推进经验,在该种地层推进盾构机的总体推力和刀盘扭矩偏大,因此盾构机的设计需做适应性调整。

根据总体工程现况,南、北段类矩形盾构段拟采用1台11.83m×7.27m类矩形土压平衡盾构“阳明2号”进行掘进施工,并依据该工程土质和施工条件改制盾构机前壳体和刀盘系统。

3 刀盘系统针对性设计

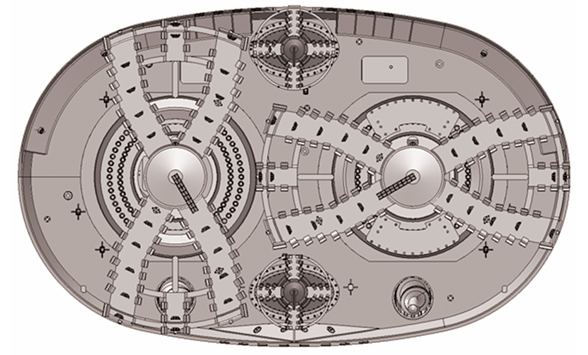

如图4所示,类矩形盾构掘进开挖刀盘排布是采用双X型大刀盘+2个辅刀盘的布置模式。上部Φ1.8m和下部Φ1.65m圆形辅刀盘位于矩形盾构机切削面的中央位置,交错置于2个大刀盘后,弥补大刀盘的切削盲区。

图4 类矩形盾构刀盘结构示意图

由于小刀盘设计在结构大小上就决定了其能承受的扭矩和轴向力上存在先天不足,如“阳明2号”大刀盘驱动能承受额定扭矩4500kN·m,而小刀盘驱动仅能承受扭矩275kN·m和1600kN的轴向力。而在地下开挖中会遇到各种的地层,如淤泥、黏土、砂层、硬岩等,因此推进时,刀盘的受力情况在不同地层中存在较大的差异。尤其在本工程中地层的主体为②41粉砂及②51细砂,在该砂层中推进前方土体受到挤压会导致土体结构变硬,使推进过程中小刀盘受到的轴向力和扭矩变大。这使得在推进过程中刀盘的扭矩和轴向力经常趋于极限。过大的轴向力会造成小刀盘的结构变形。因此需要适应性、可靠性设计来保证小刀盘的稳定。为此设计了小刀盘自动伸缩系统,通过刀盘回缩来降低刀盘正面与土体的接触面,减小刀盘扭矩和轴向力。

4 自动伸缩式小刀盘设计

4.1 刀盘自动伸缩系统控制原理

自动伸缩系统可以通过驱动伸缩油缸的油压传感器和小刀盘变频器反馈的小刀盘的轴向力和小刀盘扭矩来提前预警。在扭矩和轴向力到达预警值时,触摸屏报警提示降低总的推进油缸速度;同时小刀盘驱动伸缩油缸自动缓慢回缩,降低刀盘正面与土体的接触面,减小刀盘扭矩和轴向力。当扭矩和轴向力恢复正常数值后,再缓慢自动伸出小驱动到最前方。

因要保障小驱动密封性,因此小驱动和壳体间隙很小。同时由于土仓内部各区域土体存在差异,因此小驱动左右受到的轴向力有出入,导致左右伸缩油缸所受负载不一致,出现油缸动作不同步现象。为防止刀盘出现偏心受力和小驱动在壳体中出现转角卡住,确保左右伸缩油缸同步性,本设计还采用了PID自动闭环控制。

4.2 控制方案

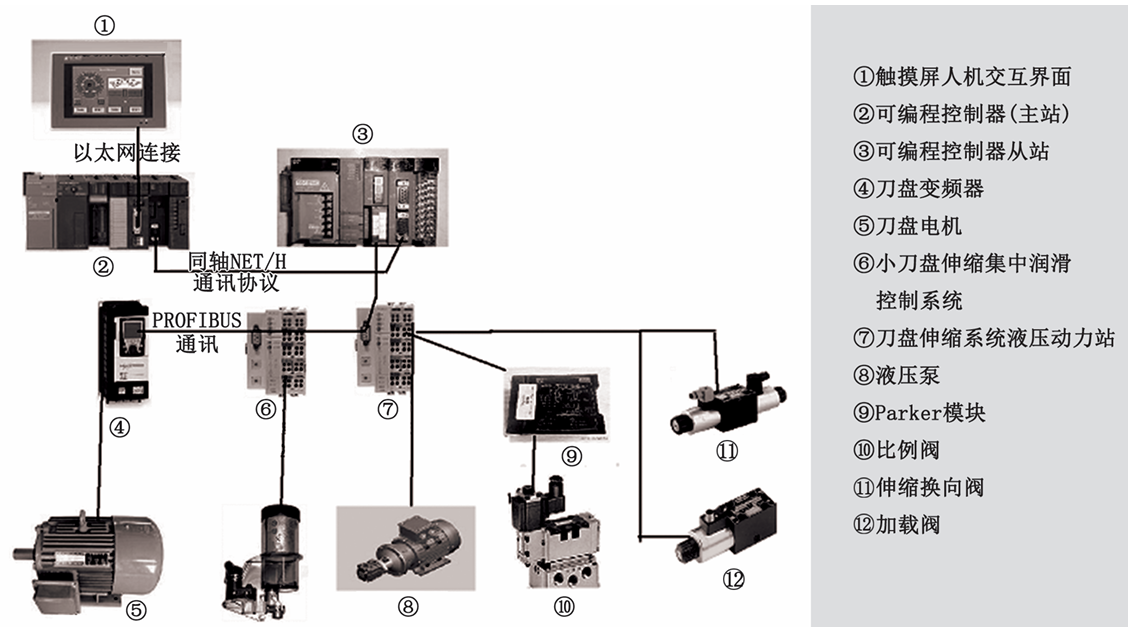

本系统是以PLC控制系统为主体控制系统,通过可编程控制器编写程序,触摸屏程序设计达到人机交互的功能,显示实时数据和通过触摸屏控制系统。刀盘变频器、小刀盘伸缩液压动力站、小刀盘驱动集中润滑系统通过Profibus DP通讯协议和可编程控制器互相传输信号,如图5所示。

图5 数据传输示意图

刀盘伸缩系统分为手动触摸屏控制和程序自识别自动控制,控制原理分别如下:

1)手动控制。触摸屏显示反馈数据处理后的刀盘扭矩、转速,伸缩油缸的油压、推力、行程。通过触摸屏按钮控制小刀盘的旋转方向和转速,伸缩液压泵的运行,伸缩油缸的伸缩动作。

2)自动控制。通过油压传感器和刀盘变频器反馈数据自动判定,当达到预设值时自动进行伸缩操作,并通过PID控制比例流量阀输出流量控制小驱动伸缩油缸的速度和同步性。本设计所需检测信号和发出指令如表1所示(以小刀盘为例)。

表1 控制系统IO分配表

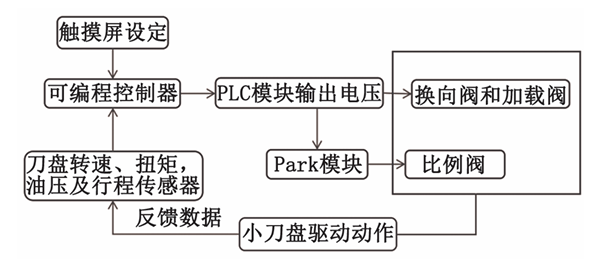

自动伸缩系统的控制原理如图6所示。伸缩系统需加载时,程序先给出泵的运行信号、换向阀和加载阀电压信号,再将设定的比例泵比例阀的开度百分比输出给PLC的WAGO模拟量输出模块,输出一个0~10V的电压输入给Parker模块,Parker模块再依据输入电压大小经内部程序,运算输出一个1~1300mA电流给比例阀控制线圈,不同大小的电流产生的磁力大小不同,使比例阀实现0~100%的开度变化,最终实现油缸的流量可控可调,可以依此来平衡左右油缸的同步性。

图6 自动伸缩系统控制原理

4.3 自动控制伸缩油缸的程序设计

4.3.1 程序控制主逻辑

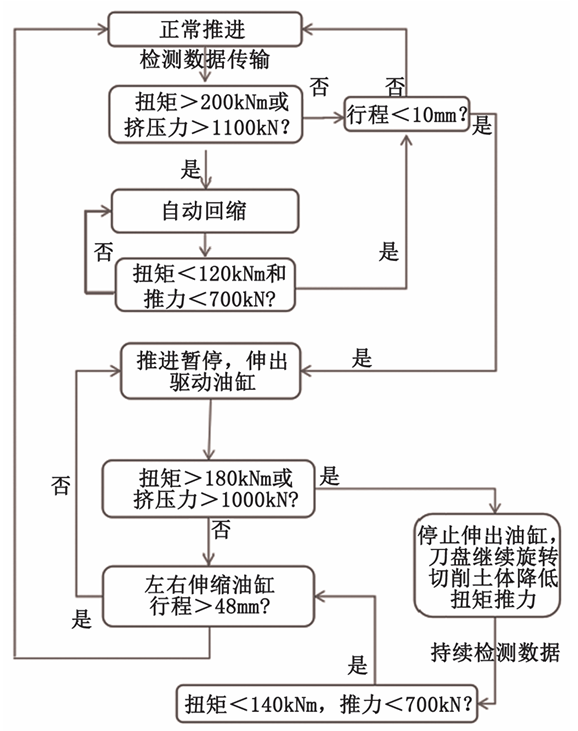

从设计得知,辅导盘极限额定扭矩为275kN·m,轴向推力极限为1600kN,控制器程序将变频器反馈的电机扭矩信号经过刀盘电机和驱动齿数比换算得出刀盘实时扭矩状况,通过左右驱动伸缩油缸无杆腔油压传感器显示压力以F=P(油压)·V(截面积)计算出此时油缸受到的压力为驱动轴向推力。

当刀盘扭矩大于200kN·m的预警值或轴向推力大于1100kN时,小刀盘驱动伸缩泵自动运行、伸缩驱动密封集中润滑自动加载,同时给出伸缩泵加载信号,油缸回缩阀加载信号,左边油缸给出预设30%的比例阀开度信号,右边比例阀给出通过PID比较左右油缸行程差值自动运算的值的开度信号,此时小刀盘驱动自动回缩,触摸屏报警提示;

当刀盘扭矩小于120kN·m且推力小于700kN时,小刀盘驱动自动回缩停止;

当伸缩油缸行程小于10mm时,推进停止,此时小刀盘旋转并缓慢伸出油缸;

当扭矩大于180kN·m或推力大于1000kN时,停止伸出驱动油缸;

当刀盘旋转切削土体至扭矩小于130kN·m且推力小于700kN时,再缓慢伸出油缸,重复此操作直至左右伸缩油缸行程大于48mm时,停止操作,盾构恢复正常推进。控制流程图如图7所示。

图7 自动伸缩程序控制流程图

4.3.2 油缸伸缩平衡辅助控制

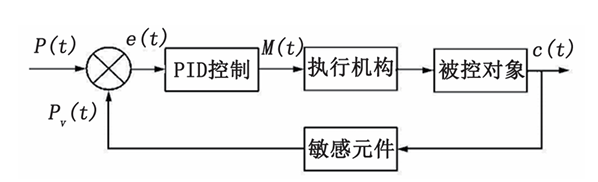

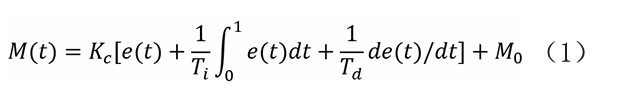

在系统设计调试阶段发现,由于实际土体中受力不均衡,驱动左右侧受到的土体压力不均,导致左右伸缩油缸所承受压力不一致,出现油缸伸缩不同步现象,容易导致刀盘驱动结构和壳体有转角卡住,和刀盘切削土体有轻微的斜角受力不均。因此,在伸缩系统控制的主控系统基础上新增了油缸动作速度同步辅助控制的程序设计。系统中的可编程控制器控制可用软件方法对其实施补偿,可较好地解决非线性滞环等问题。此控制是通过设置左侧油缸速度给定,通过PID控制比较左右油缸行程差值,自动输出右侧油缸流量比例阀给定的典型PID闭环控制系统,如图8所示。

图8 PID闭环控制示意图

式中:pv (t)—反馈值;p(t)—给定值;e(t)—误差信号,e(t)=p(t)-pv (t);M(t)—程序输出;C(t)—系统输出量;KC—比例系数;Ti—积分比例常数;Td—微分比例常数;M0—系统初始输出值。

当闭环控制系统第N次输出时,将式(1)离散化,第N次采样时控制器输出为式(2):

式中:en—第N次采样时的误差值;Ki—积分系数;Kd—微分系数;M0—系统初始输出值;MN—程序输出。

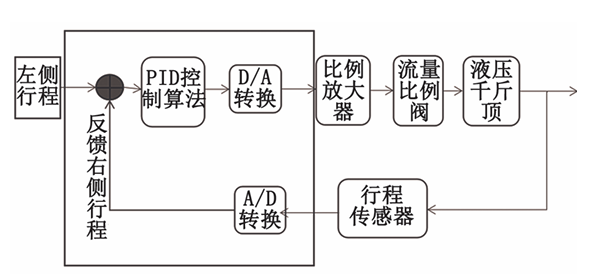

本次PID控制算法原理如图9所示,将程序运算得出的左侧目标行程输入PID与右侧反馈行程比较得出偏差值e(t),再将偏差值输入算法输出新的比例阀开度值,经由比例放大器输出给比例阀,再由行程传感器检测实时行程反馈给系统,如此循环往复实现系统的闭环控制,使左右油缸动作误差较小,保障动作的同步性。

图9 闭环控制算法原理图

5 工程应用

小刀盘自动伸缩系统应用于“阳明2号”类矩形盾构南北段隧道施工中,该工程南北段掘进共计125环。其中,北段有28环施工触发小刀盘自动伸缩保护,南段有26环触发小刀盘自动伸缩保护。经统计,自动伸缩保护主要集中在盾构的始发阶段和接收阶段触发,因为这2个阶段的地层需进行液氮冷冻加固,加固后硬度变大,使推进时刀盘的扭矩和轴向推力较正常地层偏大。经过分析盾构推进过程中小刀盘的扭矩和推力情况,小刀盘自动伸缩系统可以有效地在高扭矩情况下改善小刀盘和其驱动在土体中受到的扭矩和轴向力过大的状况。

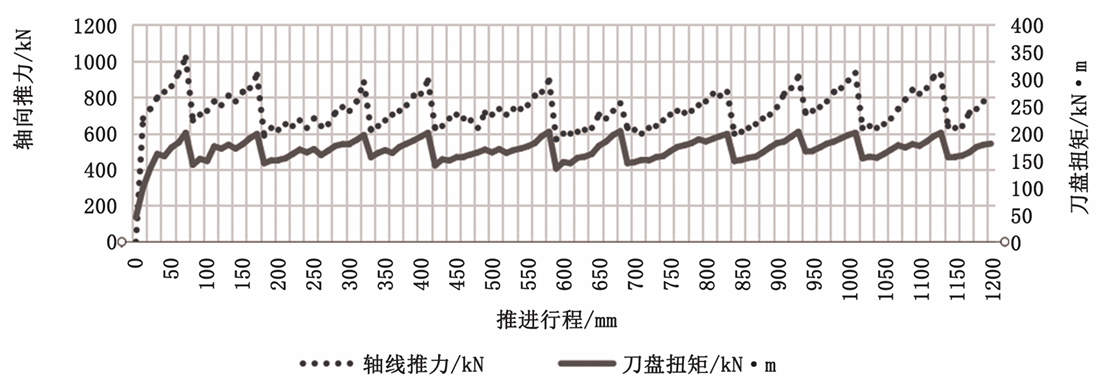

该工程的某一环的推进数据折线图如图10所示,通过数据比对可以看出当扭矩达到200kN·m时,小刀盘自动回缩,此时刀盘扭矩和推力明显下降至预设值,随着推进的持续,扭矩慢慢增大;当再次到达预设值时再次回缩,如此循环往复,有效降低了刀盘的运行扭矩和轴向力,使其稳定在一个安全范围内。而在系统调试阶段出现的左右小刀盘驱动伸缩油缸动作不同步问题,也通过新增的油缸动作速度同步辅助控制设计得到了较好地解决,使左右油缸运行时的差值保持在1~3mm。

图10 刀盘扭矩和轴向推力数据分析图

6 结语

根据该工程类矩形盾构区间土质状况,对小刀盘进行了设计优化,针对性设计了小刀盘自动伸缩系统,能有效地在高扭矩情况下降低刀盘与土体的接触面。改善小刀盘和其驱动在实际推进中受到轴向力和扭矩过大的状况,更好保护刀盘及其驱动设备。为盾构施工降低损失、并在砂质土体中得到了良好的应用,多次保护设备并在不开仓情况下辅助判断小刀盘前方状况。并通过PID控制使比例阀达到精确闭环控制效果,稳定地实现小刀盘驱动伸缩的动作。

虽然辅助驱动伸缩系统可在砂质土体保护好小刀盘的驱动及刀盘结构,但是若在土体里碰到大型的孤石并不能妥善解决。扭矩和轴向力在刀盘碰到孤石时是一种突变的情况,小刀盘驱动伸缩系统只能回缩降低彻底卡住刀盘的风险,对此情况只起到一个辅助作用,仍然需要外部介入等其他工程手段来解决。

为此在今后的类矩形盾构设计中还需积极探索小刀盘的结构形式及控制方式,例如改善驱动和刀盘的结构强度预防大型孤石挤压造成结构变形,增加伸缩系统的工作范围再检测碰到孤石时后退刀盘降低孤石对刀盘结构的损伤,外部土体改良注入口的优化等等。随着盾构设计的不断优化,类矩形盾构的安全性和适用性才能更进一步提高。

摘自《上海隧道》