0 引 言

劲性骨架拱桥施工利用大直径钢管作为弦杆,以槽钢等作为腹杆组成空间结构,先由工厂分段、分片制作,再在桥位下方进行立拼焊接,然后利用缆索吊装合拢成拱,浇筑钢管内混凝土,待混凝土达到一定强度后,形成钢管混凝土劲性骨架,然后在钢管上悬挂模板,按一定的浇筑程序分环分段浇筑拱圈混凝土[1-3]。

1 工程简介

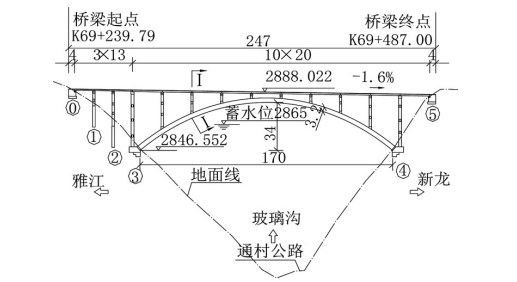

玻璃沟大桥位于四川省新龙县两河口水电站库区复建县道 X037 线,跨越玻璃沟,起讫里程为K69+239.79~K69+487.00,主桥净跨 170 m,为劲性骨架钢筋混凝土箱型拱桥,拱桥总长 247 m。桥梁总体布置见图 1 所示。

图 1 玻璃沟大桥总体布置图(单位:m)

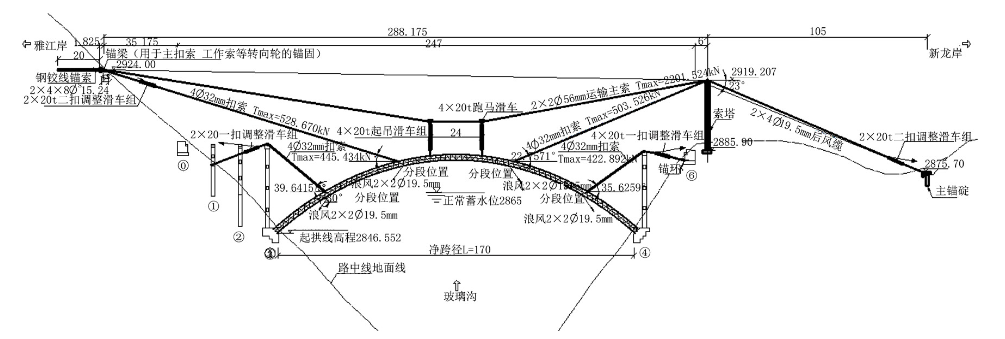

主拱圈采用等截面悬链线无铰拱,拱圈截面为三室箱型拱,主桥钢管劲性骨架钢筋混凝土箱型拱净跨径为 170 m,矢跨比 1/5,净矢高 34 m,拱轴系数 m=1.543。拱圈宽 8.2 m,高 3.2 m。拱上结构为双柱式排架,行车道板为 9-20 m 简支空心板,横向由 8 块预应力混凝土空心板组成,每块空心板宽 1 m,高 1 m。

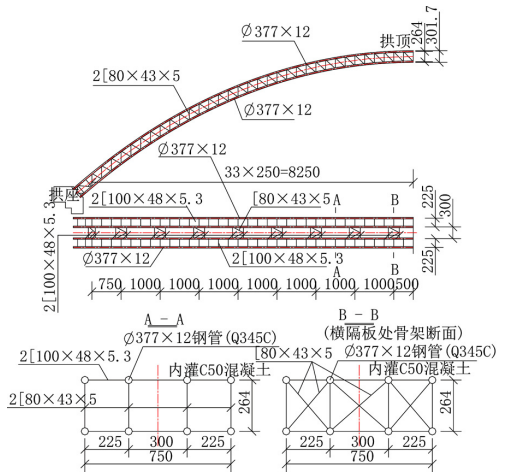

劲性骨架为槽钢与钢管混凝土组成的桁架结构,全桥共两片拱肋,两片拱肋间以横联进行连接,肋高 2.64 m,单肋宽 2.25 m。每肋上下各有 2 根φ77×12 mm 钢管。

图 2 为劲性骨架构造图;图 3 为拱圈断面尺寸图。

图 2 劲性骨架构造图(单位:cm)

图 3 拱圈断面尺寸图(单位:cm)

2 施工技术

2.1 缆索吊机总体布置

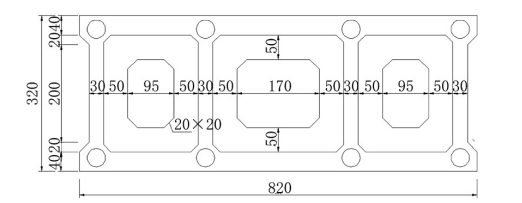

根据桥位地形特点,确定吊装索跨为 105 m+288.175 m(主跨)。雅江岸主锚碇设计为锚索分配梁结构,新龙岸在距离 5 号桥台台尾 6 m 设置塔架,索塔中心桩号为 K69+493。在新龙岸塔后 105 m设置桩式主锚碇,共设置 4 根φ1.5 m 钢筋混凝土锚桩。缆索吊总体布置见图 4 所示。

图 4 缆索吊总体布置图(单位:m)

2.2 缆索吊机设计与施工

2.2.1 缆索吊机设计

缆索吊机系统由索塔、承重主索、扣索、工作索、起重索、牵引索、缆风索、主锚碇等系统组成。根据桥位两岸地形特点,确定缆索吊机索跨布置为 288.175 m(主跨)+105 m,吊机设计吊重为 66 t。

索塔:塔架采用常备构件组拼成门式钢桁架结构。塔顶设工字钢上、下分配梁来支承主、扣索及工作索座滑轮,并将悬索系统传递来的荷载分配到塔顶各节点上。塔架高 33.207 m,横向宽 12 m,纵向宽度 2 m。塔架采用 M 型万能杆件组拼而成。

承重主索:主索采用 2 组 2φ56 mm 钢丝绳,悬索跨度 L=288.175 m,空索垂度 f0=12.5 m,矢跨比约为 1/23。当吊运至索跨跨中时,主索垂度为fmax=21.834 m,矢跨比 1/13.2。

扣索:扣索采用 4φ32 mm 钢丝绳,扣索分别锚固在锚梁、1# 墩、5# 桥台及主锚桩,扣索长短采用滑车组卷扬机调整。

工作索:工作索采用 1 根φ46 mm 钢丝绳,在每组主索内侧 0.6 m 位置布置了 1 根,用来吊运扣索、检修滑车及运送小型机具,工作索安装垂度f0=10.0 m,最大垂度 fmax=19.521 m。

起重索:起重索采用φ24 mm 钢丝绳走 4 线布置,起重卷扬机采用 4 台 80kN 慢速卷扬机,卷扬机布置在新龙岸。

牵引索:牵引索采用φ24 mm 钢丝绳,牵引索每组主索设置一组,每组牵引滑车按来回线走 3线布置,牵引卷扬机采用 2 台 80 kN 慢速卷扬机,卷扬机布置在新龙岸。

缆 风 索 :劲 性 骨 架 缆 风 索 每 道 采 用 2 根φ19.5 mm 钢丝绳,缆风索与地面夹角保持在 30°左右,水平面投影与桥轴线夹角保持在 50°左右,每条缆风索安装张力按照 50 kN 控制。

主锚碇:雅江岸主锚碇设计为锚索分配梁结构,通过锚索锚固型钢分配梁,再在分配梁上设置座(拉)板和锚固滑轮来锚固钢索。新龙岸主锚碇设计为桩式锚碇,主锚碇对称于桥轴线布置,设置4 根直径 1.5 m 的钢筋混凝土锚桩,每根桩长 7 m,桩与桩横向中心距离 2.5 m,横向通过素混凝土托板连接成整体。

2.2.2 缆索吊机施工

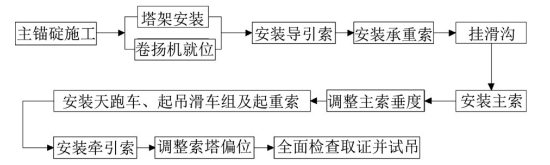

施工工艺流程见图 5 所示。

图 5 工艺流程图

2.3 劲性骨架制作与吊装

劲性骨架预先在工厂进行分段、分片加工,为便于运输节段长度约为 9 m,厂家加工完成后进行卧拼,待运输到工地后在桥位主跨下方再立拼焊接成吊装节段长,然后利用缆索吊系统在两岸从拱脚到拱顶对称安装。

2.3.1 劲性骨架制作

劲性骨架在工厂加工前,首先在现场平台上根据拱肋劲性骨架节点坐标表对各节段拱肋进行1∶1 放样。钢管接长前,首先对两管对接端进行校圆,不圆度达不到要求时须调整。对接口进行坡口处理,包括对接端不平度的检查,然后焊接。按 1∶1放样的工装,通过采用火焰加热的方式对材料进行校正,用千斤顶配合,以达到拱肋要求的曲线。在放样平台上进行上下弦管拼装,拼装节段长度约为 9 m。

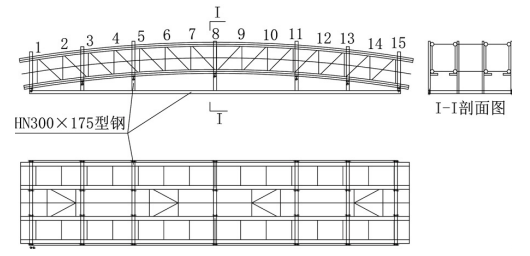

劲性骨架节段运输至工地现场后按照拼装节段编号存放在劲性骨架构件存放区。劲性骨架现场拼装采用顺桥向立拼法进行拼装,拼装时按照劲性骨架吊装顺序进行,在拼装平台上预先按照拱肋线型设置立拼支架 (见图 6 所示),支架采用 HN350×175 型钢,保证拼装支架的刚度。支架设置的支点线型与设计的内弧曲线完全一致。待下段骨架拼装前,需要对拼装平台支点进行校核。

图 6 立拼支架示意图

2.3.2 劲性骨架吊装

劲性骨架吊装采用“四点抬吊,斜拉挂扣、悬拼小竖转”吊装法施工。全桥分 5 段吊装。

吊装顺序:新龙岸拱脚段→雅江岸拱脚段→雅江岸第二段→ 新龙岸第二段→拱顶合拢段。

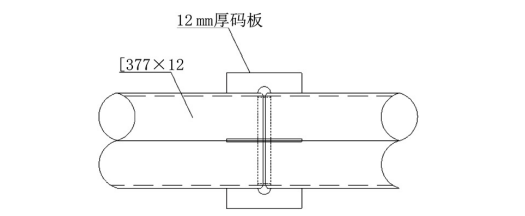

将劲性骨架新龙岸拱脚段吊装就位,用扣索和浪风形成基肋,扣索锚固于 5# 桥台。雅江岸拱脚段吊装就位,用扣索和缆风索形成基肋,扣索锚固于 1# 桥墩,两个拱脚段不设置施工预抬高值。再安装两个第二段,用扣索和缆风索形成基肋,扣索分别锚固在锚梁及主锚桩,设置 5 cm 的施工预抬高值,待各控制点高程和轴线均满足设计要求后,采用 12 mm 厚码板码平固定接头(每个接头 4 块),码板与钢管采用双面连续角焊缝,焊缝高 10 mm。最后吊运拱顶段至跨中并下放至约高于设计标高,同时两岸对称循环逐渐下放第二段扣索和拱顶段滑车组,使接头慢慢靠拢,尽量避免拱顶段简支搁置冲击第二段。 当各控制点和轴线满足设计要求后,采用 12 mm 厚码板码平固定接头(每个接头 4块),码板与钢管采用双面连续角焊缝,焊缝高 10 mm,最后从拱顶到拱脚对称施焊,钢管对接采用坡口熔透焊接。钢管对接示意图见图 7 所示。吊装过程见图 8 所示。

图 7 钢管对接示意图

图 8 吊装过程图示

2.4 灌注钢管混凝土施工工艺

劲性骨架钢管灌注 C50 混凝土,混凝土为自密式微膨胀混凝土,两岸拱座附近各设一台混凝土输送泵,两岸对称同步灌注。灌注顺序为:内侧下弦钢管→内侧上弦钢管→外侧下弦钢管→外侧上弦钢管。灌注口设在两岸拱脚以上 2 m 的位置,与钢管成 30°倾角。灌注口采用人工浇筑,用插入式振捣器振捣密实,以确保泵送涡流区混凝土密实。在拱顶设置 δ=10 mm 隔板,将两岸混凝土分开,隔板两侧各设一根φ108×6 mm 排气(浆)管,高度 1.3 m。待排气(浆)管向外排出混凝土时即停止泵送,关闭截止阀。在混凝土灌注过程中,要严格检查混凝土的密实度,各控制截面(L/8、L/4、3L/8、拱顶截面、5L/8、3L/4、7L/8、拱脚)应力、拱轴线形变化。

混凝土灌注完成后,对拱肋各部分,特别是拱肋接头进行密实检查。检查方法用超声波检查法。如发现不饱满的地方,应钻孔压浆填实,然后等强补焊钢管。

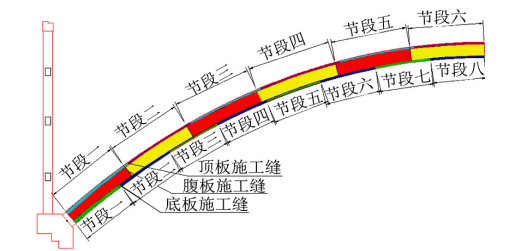

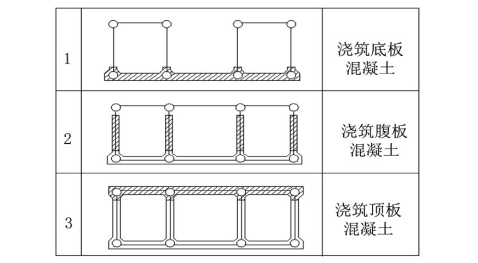

2.5 拱圈外包混凝土施工

拱圈外包混凝土采用分环分段跳跃式平衡加载的施工方法,先浇筑拱脚实心段,然后再浇筑拱圈其他部位外包混凝土。拱圈共分为三环,按浇筑顺序依次为:底板、腹板、顶板先后浇筑。每一环需纵向贯通后再浇筑下一环。拱圈底板在半侧拱上分为 8 段,底板各节段的浇筑顺序为:节段五→节段一→节段七→节段三→节段六→节段二→节段八→节段四,两岸对称浇筑。同一批次浇筑的节段混凝土必须在终凝前全部浇筑完成。拱圈腹板和顶板在半侧拱上分为 6 段,底板各节段的浇筑顺序为:节段一→节段五→节段三→节段二→节段六→节段四,两岸对称浇筑。腹板浇筑起终点与底板浇筑错开 1 m,腹板和顶板也错开 1 m。每节混凝土浇筑完成后,应间隔 5 d 以上,强度达到设计强度 80%,弹模达到 95%以上进行下一节混凝土浇筑。外包混凝土节段划分示意见图 9 所示,外包混凝土分环示意见图 10 所示。

图 9 外包混凝土节段划分示意图

图 10 外包混凝土分环示意图

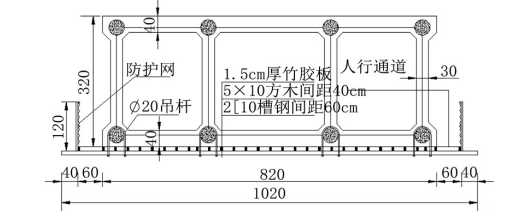

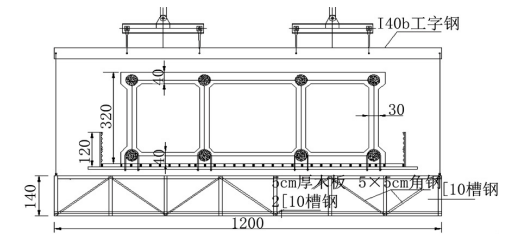

2.5.1 底模

底模采用铺通方案,模板采用 1.5 cm 竹胶板。竹胶板下方为 5 cm×10 cm 方木,间距 40 cm。方木下边为 2[10 槽钢,槽钢间距 0.6 m,通过 20U型吊杆螺栓将底模固定于劲性骨架下弦四根钢管上,U 型吊杆螺栓的 U 型部位与劲性钢管焊接固定,防止滑杆跑模。底模利用在劲性骨架下方设置的吊架进行安装,吊架采用缆索吊主索进行移动。

图 11 为底模系统示意图;图 12 为吊架示意图。

图 11 底模系统示意图(单位:cm)

图 12 吊架示意图(单位:cm)

2.5.2 外模

外模均采用 1.5 cm 厚竹胶板,内、外面模板采用φ16 对拉螺栓定位加固。模板因曲线造成的缝隙,用加工后的木条填塞,再用“即时贴”贴缝,以防漏浆。

2.5.3 顶板底模

腹板浇筑完成后,用扣件式脚手架及可调顶托拼成顶板模板支架体系,底模采用 1.5 cm 竹胶板,支架采用φ48 mm×3.5mm 钢管,立杆间距 60 cm×60 cm,横杆步距 70 cm,立杆顶部设置可调顶托,顶托上部设置纵向 10 cm×10 cm 方木背肋,10 cm×10 cm 方木上方设置 5 cm×10 cm 横向背肋用于支撑面板,中间部分不加斜撑,这样可以减小支架所占空间,便于施工。钢管间联接用扣件固定。

2.5.4 压模

由于拱脚处拱圈较陡,底板混凝土第一段至第五段、顶板混凝土第一段至第四段,要求在混凝土顶面设压模,压模面板采用 1.5 cm 竹胶板后衬5 cm×10 cm 方木(纵桥向),方木间距 0.4 m,模板加强肋使用 2[10 槽钢,槽钢间距 1.0 m,压模体系通过焊接在劲性骨架钢管上的φ20U 型钢筋固定。

2.5.5 钢筋加工安装

拱圈底模铺好后,测设中线、边线、标高,标出各节段分段点及横隔板的位置,作为安装钢筋及其它模板的依据。拱圈钢筋在加工厂集中加工弯制,利用工作索在 5# 桥台进行起吊,吊运至作业面附近的堆料平台,人工倒运至作业面进行钢筋安装。底板、顶板钢筋绑扎顺序先穿底部分布筋后穿主筋。腹板钢筋绑扎顺序先绑扎竖向钢筋后绑扎横向钢筋。底板、顶板主筋接头采用机械连接,其余钢筋连接采用焊接;钢筋的接头错开长度应满足规范要求。钢筋在绑扎中和骨架成型后,要做好支撑架以避免变形,上层钢筋网采用定位钢筋定位,保护层垫块按 80 cm 间距梅花型布置,与主钢筋绑扎牢固。钢筋在浇筑前要保证其无锈蚀现象。如有,则除锈后才能浇筑混凝土。

2.5.6 混凝土浇筑

外包混凝土为 C45 自密式混凝土,设计坍落度 16~22 cm,扩散度 66~77.5 cm。混凝土采用泵送入模,两岸拱座处各设置 1 台 HBT80 输送泵,3#拱座侧由罐车直接向输送泵料斗投料。4# 拱座侧罐车在 5# 桥台上通过料斗→φ250 mm 溜管→二级料斗→串桶进入输送泵料斗内。两岸在劲性骨架上部各布设 1 条泵管,采用软管及串桶(溜槽)的方式入仓,浇筑时两岸对称浇筑。

底板第一段至第五段、顶板第一段至第四段混凝土采用压模法浇筑,混凝土坍落度适当放大,控制在 20~22 cm,压模需进行预拼,确认接缝严密位置正确后,对压模进行编号并放在堆料平台处,随混凝土浇筑顺序安装。压模前,首先浇筑部分混凝土,最低处混凝土接近厚度时,开始按顺序安装压模,安装加固完成后,继续从上部浇筑混凝土,直至浇满,采用插入式振捣器振捣,用锤击外模的方法检验混凝土密实度,后再压下一层模板。

底板第五段至第八段、顶板第五段至第六段混凝土采用敞口法浇筑。混凝土坍落度适当要小,控制在 16~18 cm,减小混凝土的下滑能力。混凝土采用分层、分段向拱顶方向移动的方法浇筑。浇筑时,必须在前一层(段)混凝土初凝前开始浇筑下层(段)混凝土,以保证浇筑连续性,采用插入式振捣器振捣。

腹板第一段至第四段混凝土采用压模法浇筑,第五段至第六段混凝土采用敞口法浇筑。腹板结构尺寸小钢筋密,故浇筑时分层厚度不大于 50 cm,混凝土坍落度控制在 16~18 cm,混凝土振捣采用插入式振捣器,橡胶锤敲击。振捣时,要尽可能避免与钢筋和预埋件相接触。

节段间施工缝采用垂直于弧长的接头方式,浇筑下一节段前要将施工缝混凝土表面凿毛至露出集料并冲刷干净。

在外包混凝土施工过程中,必须要全过程监测各控制截面(L/8、L/4、3L/8、拱顶截面、5L/8、3L/4、7L/8、拱脚)应力、拱轴线形变化信息,供施工决策。拱腹线变形,要严格控制在规范允许范围内。

3 结 语

该桥成功运用了无支架缆索吊装法完成了劲性骨架吊装。通过测量数据显示劲性骨架吊装过程中,吊装系统主锚碇、塔架位移,主索垂度及索力,吊装合拢后中线及高程误差均控制在规范允许范围内。通过方案比选采用了底模铺通方案既加快了外包混凝土施工进度,又保证了施工安全。在主拱圈混凝土施工中,要严格按照设计分环、分段进行加载,并随时对各控制点进行标高及轴线监控,对各控制截面应力、应变进行量测。玻璃沟大桥施工已完成,各项监控指标均在设计及规范允许范围内。

摘自:城市道桥与防洪