1 工程概况

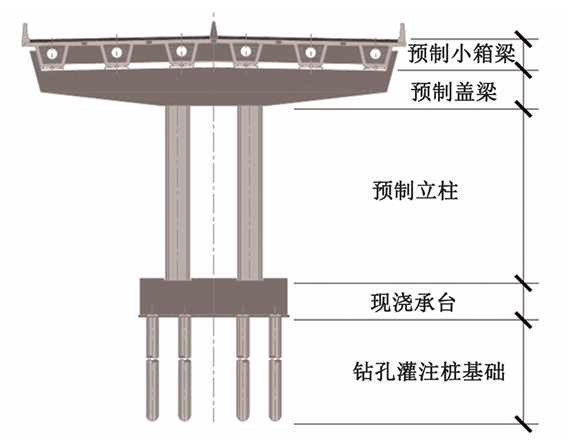

龙东大道改建工程3标采用全预制装配技术,装配率高达90%,项目开工时是当时上海预制装配体量最大的项目。采用钻孔灌注桩+现浇承台基础,立柱采用竖向预制,盖梁箱梁采用大模板预制,从立柱至小箱梁/叠合梁钢构均为现场预制拼装施工,标准横截面如图1所示。构件制作从原有的流水式作业过程向定型式建造过程转变,有效缩短工期。

图1 主线高架标准段横断面

2 预制盖梁干接技术简介

龙东大道改建工程3标主线高架盖梁共74榀,盖梁与下部的立柱采用坐浆+灌浆连接,根据盖梁外观及安装工艺主要分为双柱标准盖梁、三柱异形盖梁、四柱异形盖梁和双柱叠合梁盖梁等4种。

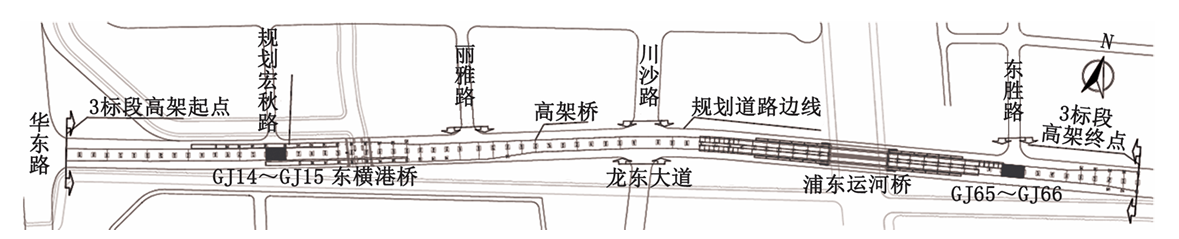

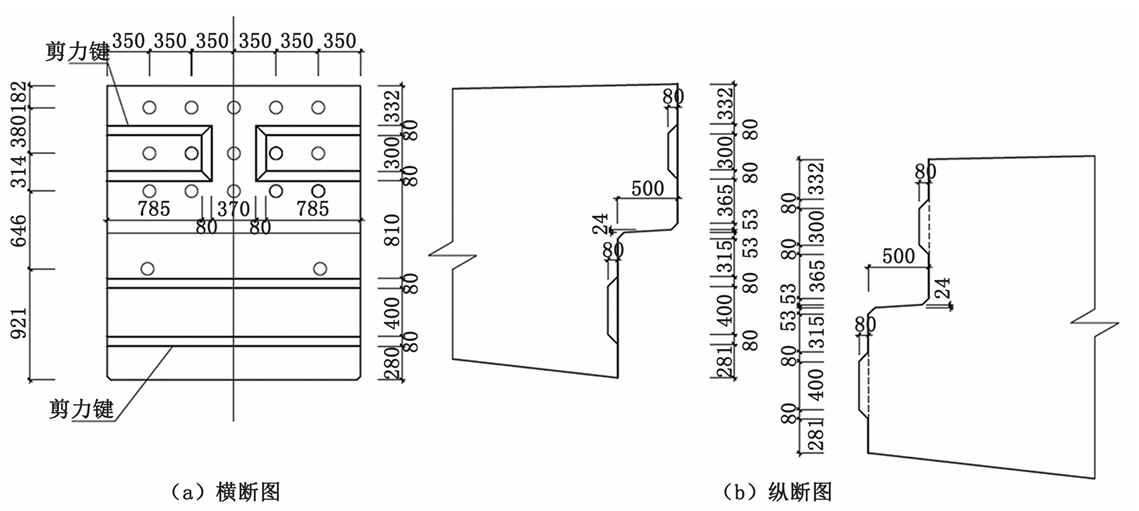

其中,本标段高架GJ14~GJ15横跨规划宏秋路,GJ65~GJ66横跨东胜路两侧盖梁采用双柱叠合梁盖梁,共2跨4榀,采用干接施工工艺,位置如图2所示。

图2 叠合梁盖梁平面位置

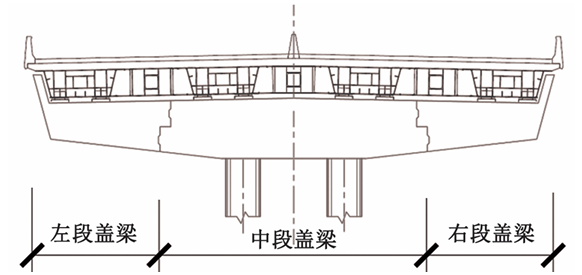

双柱叠合梁盖梁跨径均为40m,分3次吊装:中段176.8t,左右段各64.4t;采用环氧粘结剂连接,双柱叠合梁盖梁横截面如图3所示。

图3 双柱叠合梁盖梁

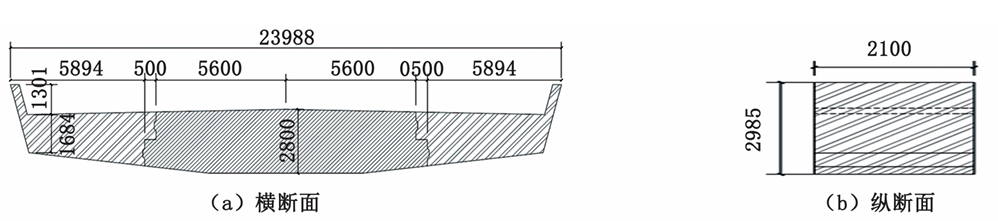

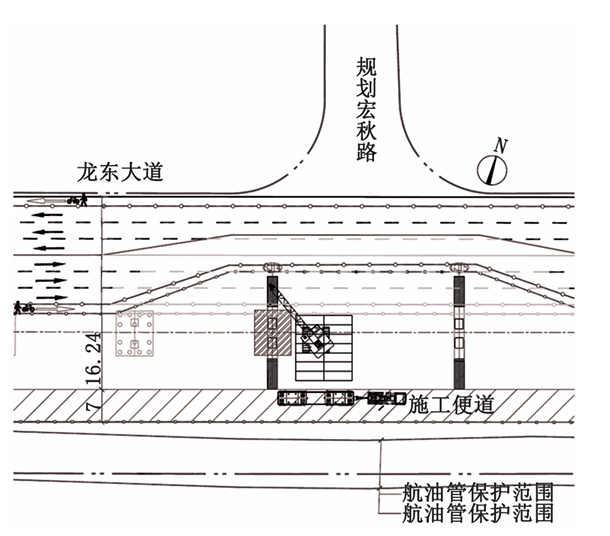

考虑桥下通车净宽、建设成本以及对钢结构新技术新工艺的响应,上部结构采用钢-混凝土叠合梁。因标准盖梁强度无法满足更大的上部结构荷载和行车荷载,故采用与跨度相匹配的叠合梁盖梁,盖梁总重305.6t,比标准盖梁重28.7%,纵横断面尺寸如图4所示。

图4 盖梁纵横断面示意图

双柱叠合梁盖梁分为中段及对称的左右段,采用干接施工工艺,中段采用与标准盖梁相同的运输、吊装、连接方式,中段与边段预留拼接面,通过拼接面的剪力键传递力,并采用环氧粘结剂连接及封闭,盖梁干接施工拼接面如图5所示。

图5 盖梁干接施工拼接面纵横断面

胶接缝的密封性和防水性较好,可有效起到防腐的作用;而且环氧粘结剂可以弥补混凝土接缝表面的不平整现象,防止出现应力集中的情况。因为拼装施工时不涉及混凝土浇筑,所以不用考虑水化热带来的线形控制问题;此外,环氧树脂胶的润滑作用也可以使剪力键在拼装时的定位准确,使线形控制更加容易。

3 施工难点

3.1 拼装精度要求高

与龙东大道改建工程3标其他盖梁相比,双柱叠合梁盖梁干接施工拼装量大,额外增加左右节段的拼装;中段与左右段拼接面面积完全相同,且剪力键之间刚性连接,缝隙仅2.5mm,需要保证一次拼接完成,如存在偏差将严重影响结构质量与外观质量。

3.2 环氧粘结剂使用要求高

环氧粘结剂有防老化、防碳化、防强腐蚀性的特点,本次使用的环氧粘结剂打开后适用时间大于30min,固化时间为6h,考虑最终粘结效果,需要在30min内将粘结剂涂抹均匀,2h内将盖梁干接完成,以保证粘结强度。

环氧粘结剂黏度与温度有关,温度低时粘结剂变得黏稠,会造成涂布困难。使用时适宜温度应控制在20℃~40℃,如温度过低需要适当加热以提高其流动性。在本工程中,采用烘箱保温,并采用热风枪加热拼接面,使环氧粘结剂拌和、涂抹温度在30℃~40℃,便于环氧粘结剂与拼接面粘结。

3.3 张拉孔道保护

盖梁节段上预留了预应力张拉孔道,为了保证后续预应力张拉质量,拼接面上预应力张拉孔道无法完全封闭。为此在拼接前,需要对张拉孔道做好保护,尽量避免环氧粘结剂堵塞孔道,并在吊装后第一时间清理,确保孔道畅通。

3.4 周边环境复杂

红线外是现状居民区及工业厂房,接近红线位置管线众多,施工范围限制在红线范围内。且红线内需保证龙东大道交通通行需求,必须提前安排交通组织,明确吊装过程中的各机械设备站位,确保施工期间交通通畅及安全。

4 盖梁施工工艺流程

1)盖梁施工主要包括以下设备:

(1)吊装设备:履带吊、运梁车、吊索具等;(2)环氧粘结剂搅拌设备:搅拌台、电子秤、空压机等;(3)环氧粘结剂涂抹设备:登高车等。

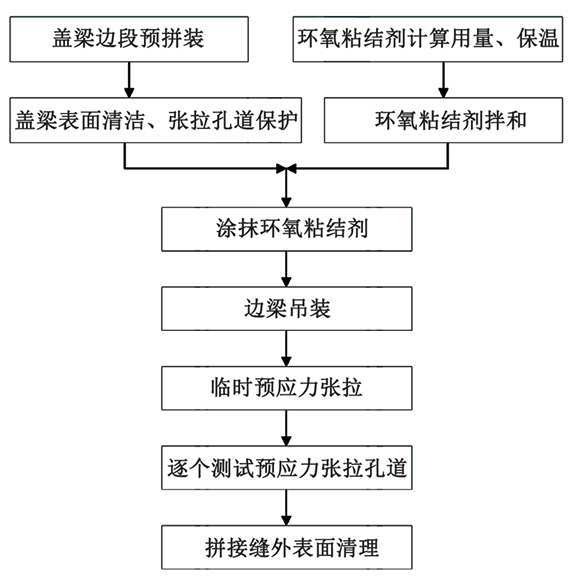

2)盖梁施工流程如图6所示。

图6 盖梁施工流程图

5 盖梁施工质量控制措施

5.1 施工场地准备

中段盖梁吊装从卸车至吊装完成时间约4h,边段干接需履带吊连续施工约1d,直至环氧粘结剂彻底凝固,为此吊装时需提前安排吊装站位,保证吊装完成后不影响周边交通通行及施工场区内其他区域正常施工,在社会道路正上方施工时临时占路,完成后及时恢复。履带吊及运梁车站位如图7所示。

图7 大型机械站位图

5.2 中段盖梁准备

根据同条件养护试块强度报告,中段盖梁与立柱间坐浆、灌浆强度达到设计强度100%后方可进行边段盖梁吊装。

5.3 检查、材料准备

吊装前采用钢绞线试穿全部盖梁内预留的波纹管,确保波纹管内无异物;在顶部临时预应力孔道中穿好φ50mm精轧螺纹钢(图8)并临时固定;准备环氧粘结剂、搅拌器;提前检查并预热登高车、履带吊。

图8 精轧螺纹钢

5.4 试拼装

按照盖梁上喷涂的位置进行试拼装,确保中段与边段盖梁间的拼接面相贴合。

试拼装时不涂抹环氧粘结剂,按照正式拼装流程,进行试拼装,复核拼接面的平整度,并将吊装位置进行标记,贴刻度条,便于正式吊装时快速定位,试拼装如图9所示。

图9 施工现场试拼装

接缝表面清洁程度会影响环氧树脂胶与混凝土间的粘接强度。试拼装完成后,清理拼装面浮沫、浮尘,确保表面无油、无水及可见灰粉。

5.5 粘结剂涂抹、张拉孔道保护

3片盖梁中间采用2.5mm环氧粘结剂粘结,粘结剂总厚度大于2.5mm、平整度小于等于1mm,环氧粘结剂主要性能指标。

环氧粘结剂应随用随拌,拌合后需30min内涂抹完成。

粘结剂厚度指标以粘结剂用量为主控项、抽取部分区域复测厚度进行复核。在涂抹前根据涂抹面范围及厚度计算,每个面计算用量18.95L,折合38kg;实际使用量按计算量的1.2倍以上拌合,以保证2.5mm设计厚度要求。考虑拆开后必须用完,2个拼接面各拌合1桶(50kg),实际用量为计算量的1.3倍。

龙东大道改建工程3标干接施工时间为冬季,环氧粘结剂低温黏度较大,涂抹前采用烘箱保温,控制温度在40℃,并采用热风枪加热拼接面,降低黏度便于后续搅拌及涂抹。粘结剂流动性差,刮板涂抹时间长且难以粘附在拼接面上,为此采用人工戴手套后直接涂抹压实、刮板修整,以保证其平整度要求。

涂抹环氧粘结剂前将波纹管孔道全部采用泡沫双面胶保护,避免环氧粘结剂进入波纹管孔道内,中段与边段均涂抹环氧粘结剂,中段涂抹时采用登高车作业。

5.6 边段盖梁吊装、临时张拉

单片边段重64.4t,同样采用400t履带吊吊装,首先将边梁吊至标注位置,将顶部3段螺纹钢张拉,张拉控制应力为295MPa,临时预应力张拉如图10所示。

图10 拼接完成、临时预应力张拉

5.7 松钩

将顶部3段精轧螺纹钢张拉完成后缓慢松钩,松钩过程中可能会出现环氧粘结剂挤出现象,在拼接面上下宽度一致时,缓慢停止松钩,并保留至少5t的吊重。

从环氧粘结剂开始涂抹至吊装完成,临时预应力、松钩应控制在2h内。

整体稳定后,人员乘坐登高车将挤出的环氧粘结剂刮除,对拼接缝外表面清理、勾缝;采用钢绞线逐个试穿波纹管,发现堵塞及时疏通处理。

采用的环氧粘结剂固化时间为6h,以上清理工作应在6h内全部完成,固化后全部松钩,进行另一侧盖梁吊装。

5.8 预应力张拉

在环氧粘结剂固化1d后进行第一阶段预应力筋张拉。预应力孔道灌浆完成后拆除临时预应力,盖梁干接施工完成。

6 结语

龙东大道改建工程3标运用干接工艺解决了单块盖梁超重的难题,避免使用更大的机械设备造成浪费。通过控制温度、涂抹厚度、施工时间、粘结压力、外观处理等措施,解决了干接工艺中的拼接面质量控制难题。

本次双柱叠合梁盖梁施工过程中,4榀盖梁共8次干接施工均为一次施工完成,无返工,无安全质量事故。施工完成后,接缝前后上下一致,粘结剂颜色与混凝土颜色一致,缝隙内粘结剂饱满无孔隙,盖梁外没有粘结剂的流痕,外观质量优秀。后续的上层钢混叠合梁施工、二次张拉时接缝均无异常。

环氧粘结剂从具备条件至干接完成仅需要3d,与工期超过14d的湿接缝相比,有效缩短工期80%,并且不需要支架等设施,避免长时间占用场地,投入人员更少,有效减少施工步骤和风险。

此次盖梁干接施工应用是预制拼装技术理论的一次成功实践,通过环氧粘结剂的干接,为超大钢筋混凝土构件的分块施工提供新的思路。与湿接缝相比时间短、占地小、质量易控,更适合城市内狭窄区域施工和城市道路升级改造。为预制拼装精细化分类、后续工程建设积累下宝贵经验。

摘自《上海隧道》