1 引言

沉井有着稳定性好、适用面广等优点,因而在众多市政工程以及隧道工程中得以应用。传统沉井通过自身的重量下沉,下沉速度不可控,容易出现突沉或者缓沉的情况,且下沉干扰因素较多,如井内摩擦阻力不均匀可能会导致沉井纠偏困难。传统沉井通常使用的是先将下部土体挖空再进行下沉施工的方式,往往因为下方土体被挖空,周边的地下水和土体受到干扰,进而使周边环境发生变化。压入式沉井则是通过千斤顶对管片施加一个压力,将沉井压入土中,而能否稳定、平整的压入是沉井姿态能够保持的至关重要因素之一。

2 工程概况

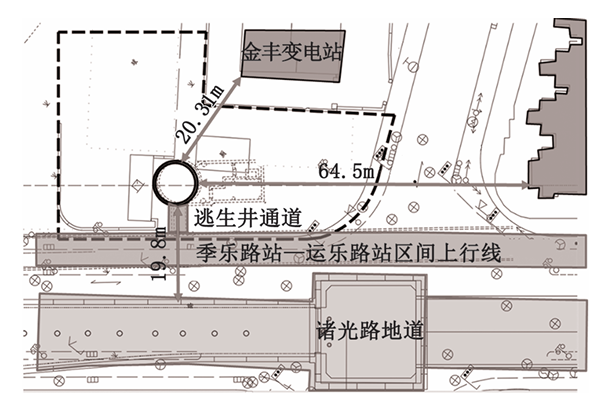

某逃生井采用沉井工艺,其内径8m,外径8.7m,地面标高4.1m,底板深度27.425m;施工总借地面积约为2500㎡。该逃生井周边建(构)筑物分布示意图如图1所示,其位于道路红线外侧,骑跨道路绿线,拆除公共厕所1处,距离诸光路地道约19.8m,距离市南供电公司金丰站约20.31m,距离金丰小区约64.5m。

图1 某逃生井周边建(构)筑物分布示意图

井位基坑开挖土层明细:①1层人工填土、②1层褐黄~灰黄色粉质黏土、②3-1层灰黄~灰色黏质粉土、③层灰色淤泥质粉质黏土、④层灰色黏土、⑤1层灰色黏土、⑥层黏土。该工程应用的沉井工艺是在综合吸收了国外沉井施工工艺的相关优点(包括沉井压入下沉、井身悬挂、机械化开挖、结构预制拼装的特点)的基础上,形成了一套总体安全可靠、施工高效准确、周边环境影响小的ACPP沉井系统。

ACPP沉井系统主要包括:管片下沉控制系统、取土系统、润滑系统、拼装系统及控制系统。通过一套可视化系统,集成了装备和施工的各项关键数据与信息,用可视化的方式向操作人员直观地呈现施工情况。它包含沉井结构参数模块、关键施工参数与施工进度模块、三维虚拟开挖模块、刀具挖掘轨迹模块、注浆模块、压力矢量模块、土体扰动模块、报警模块、辅助功能模块等,功能完备、便于施工操作。针对管片下沉控制系统,专门设计研制一套管片下沉同步控制系统,保证管片在下压过程中整体姿态保证平衡不倾斜,下沉速度可控,对周边环境干扰小。

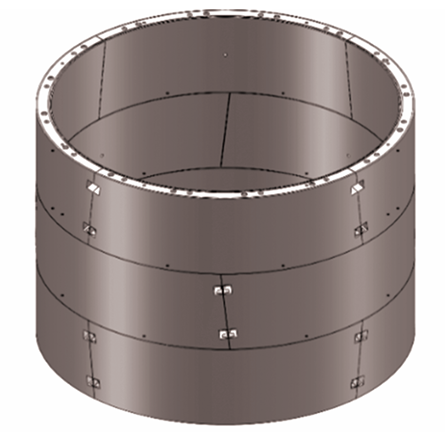

该沉井结构采用预制管片拼装,每环管片均分为4块,管片长6.29m,高2m,厚0.35m,体积4.54m3,重约11.4t。每块管片均采用梯形设计,外观形状和尺寸均相同,各分块互错拼装成环,错缝角度为22.5°,每块管片圆周角度为90°,管片示意如图2所示。该工程应用的ACPP沉井系统,其管片下沉需要满足主动下沉控制要求,因此需要进行专项设计。

图2 管片示意图

3 管片下沉同步控制系统

3.1 管片下沉同步控制系统组成

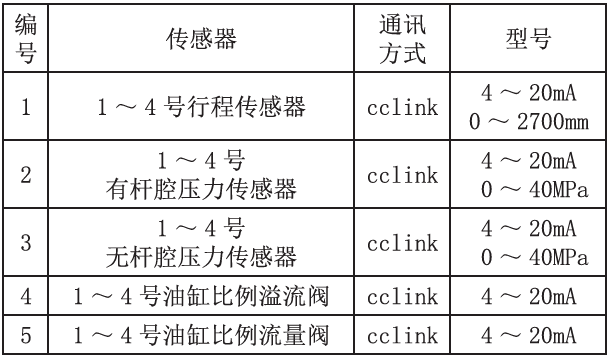

管片下沉同步控制系统主要由PLC控制模块、推进泵、推进油缸、行程传感器以及压力传感器等组成,传感器参数如表1所示。

表1 传感器参数

通过推进泵将液压油打入推进油缸,在推进油缸上安装行程传感器以及压力传感器,时刻监控推进油缸所受到的压力以及实际行程。最终,由PLC控制模块将来自推进油缸的行程数据以及压力数据采集后,输出相应推进油缸的比例阀块信号控制推进油缸的下压状态,使得推进油缸在推进管片下沉的过程中保持同步性。

3.2 管片下沉同步控制系统原理

3.2.1 管片下沉同步控制系统功能

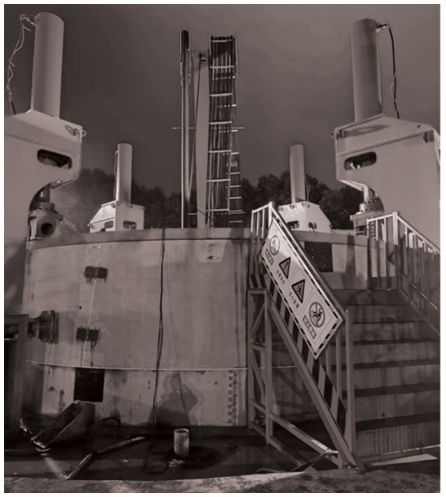

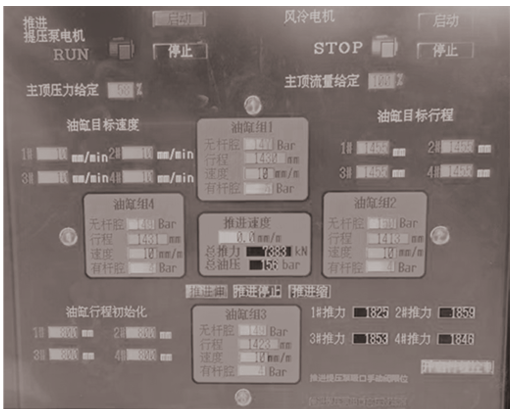

该逃生井沉井施工所使用的管片下沉同步控制系统实物如图3所示,整个管片下沉同步控制系统共布置4组提压油缸,用于挖掘机器人的挖掘推进和提起拼装管片;每组提压油缸带行程传感器;4组提压油缸工作压力和伸缩运动既可单独控制,也可同时控制。其主要功能是控制沉井结构的下沉,配合顶环使用可以在初沉阶段做到受控下沉。压入系统由4组提压装置、压环和液压控制系统组成,每组提压装置由结构件、提压油缸、压入块和摆动油缸等组成。

图3 管片下沉同步控制系统实物图

沉井下沉过程中,为减少沉井预制管节井身与土体的接触,沉井每次下沉深度为40cm,一环管片2m宽共计下压5次,取土下压完成后再拼装下一节管片下沉施工。在沉井前4m阶段,通过管片提压环悬吊井体管节,可辅助井体管节利用自重下沉;在沉井下压至4m后,通过管片提压环下压井体管节,可控制沉井的下压下沉,当沉井底部开挖量不足甚至遇到障碍物时,在井壁外注入减摩泥浆套,并通过调整增大下压力,也能实现沉井下沉施工;可在不同的施工阶段和不同的施工工况下根据负载大小调整合适的下沉模式,以保证沉井下沉施工的有序、安全进行。通过控制设备同步控制或单独控制组推进悬挂组件同步动作时,能保证沉井的整体平衡和整体下沉,有利于控制下沉量,推进悬挂组件单独动作时,能用于调整沉井的顶面水平度,从而控制沉井的整体倾斜度,进而控制沉井的姿态偏移量,确保均匀、竖向下沉,改善沉井的施工质量。可灵活切换下沉模式,无需依靠超挖或掏空刃脚底部土体实现下沉,避免了压入式沉井法施工过程中可能发生的管片突沉不受控制及间隙填充注浆不及时导致的地面沉降问题,同时也避免了开挖面土体超挖导致地面沉降的问题。具有结构简单、操作便捷、功能性强等特点。

3.2.2 控制模式

管片下沉同步控制系统控制模式分自动模式和手动模式。

在自动模式下,油缸处于同步控制状态,控制4组油缸同步伸和锁定,主要用于管片下沉推进过程中使用。在管片下沉开始时,操作人员首先设置好4组油缸的下沉速度,4组油缸的目标行程值,4组油缸通过比例流量设定并控制各油缸速度较为均匀的达到目标行程值,每一时刻,各组油缸的行程偏差值控制在±10mm内。同时,还能通过触摸屏观察每组油缸的2腔压力、流量(即对应的比例流量阀阀芯开度比例)、行程、速度、推力/拉力;4组油缸的总推力/拉力、平均行程、平均速度,掌握管片下沉过程中的每一个变化,图4为管片下沉过程中触摸屏操作界面。

图4 触摸屏操作界面

在手动模式下,单独控制每组推进油缸的伸缩和锁定,主要用于管片安装以及对管片姿态的纠偏。在手动模式下需要设置每组推进油缸的伸、锁定指令和工作压力、推进速度;由于平衡阀的工作特性,工作压力的设定值范围为10~34MPa。同样操作人员可以在触摸屏上观察到每组油缸的2腔压力、流量(即对应的比例流量阀阀芯开度比例)、行程、速度、推力/拉力。

3.3 管片下沉同步控制系统控制策略

3.3.1 控制参数设计

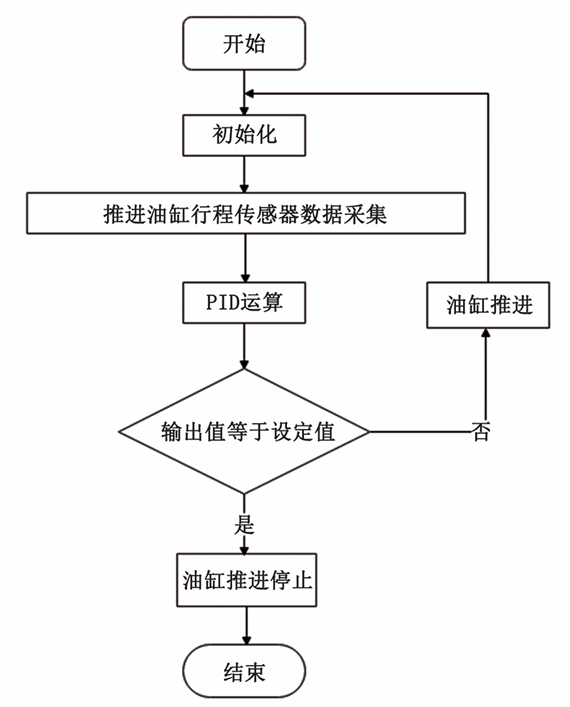

通过三菱PLC的PID系统指令来达到对管片下沉同步控制系统4组油缸下压过程中同步性的精准操控[3-5]。管片下沉同步控制系统程序设计包括油缸行程数据的采集,输出设定和设定值的比较,PID指令程序设计框图如图5所示。

图5 程序设计框图

PID系统的参数设定是PID控制的关键,通过升深入分析油缸行程和推进泵的流量、压力以及动态特性,在不考虑复杂模型无复杂控制规律的情况下简化调参步骤,用于获得比较良好的控制特性。设定采样周期、比例常数、积分常数、微分常数等参数来实现对系统的闭环控制。

对于PID系统的参数整定,一般使用的方法是临界比例法,根据压入系统被控过程中表现的特性针对性的来确定PID系统的各个参数,即比例常数、积分常数、微分常数等。最终确定采样周期10ms,比例常数300,积分常数40,微分常数0。

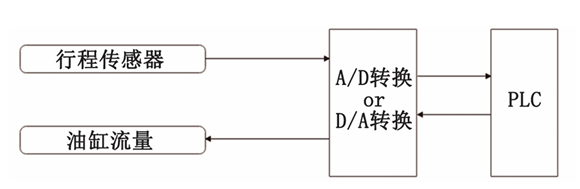

2.3.2 控制系统设计

在整个管片下沉同步控制系统中,主要通过4组油缸在管片下沉过程中提供一个向下压的力。为了保持在下沉过程中沉井姿态不发生变化,使沉井下沉对周围环境扰动最小,则需要4组油缸保持同步性,即油缸伸出的行程需要保持一致。

其控制系统如图6所示,油缸行程变量通过行程传感器采集后,在通过A/D转换模块转换成PLC可以读取的数据,接着PLC将其和行程设定值进行对比,并通过PID控制对误差进行计算,计算结果再通过D/A转换模块,通过改变油缸输出流量对油缸行程进行调节,最终实现压入系统在下压过程中4组油缸的行程闭环控制。

图6 控制系统图

4 管片下沉同步控制系统工程应用

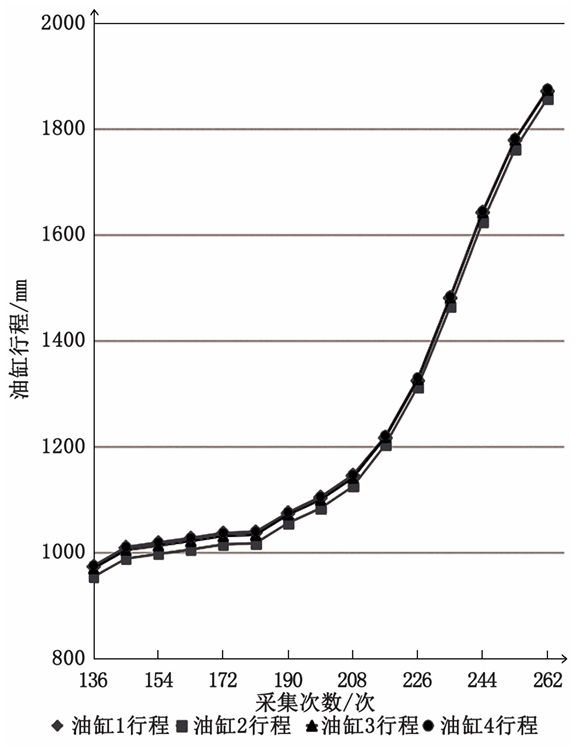

主要对该逃生井第三环和第四环的下压数据进行统计分析,对4组油缸的同步性情况进行检测并反馈。根据设计的控制系统可以帮助沉井管片在下沉过程中以一种稳定的姿态进行下沉工作,降低施工对周边环境的扰动,进而降低施工成本和风险,确保沉井的质量和安全。

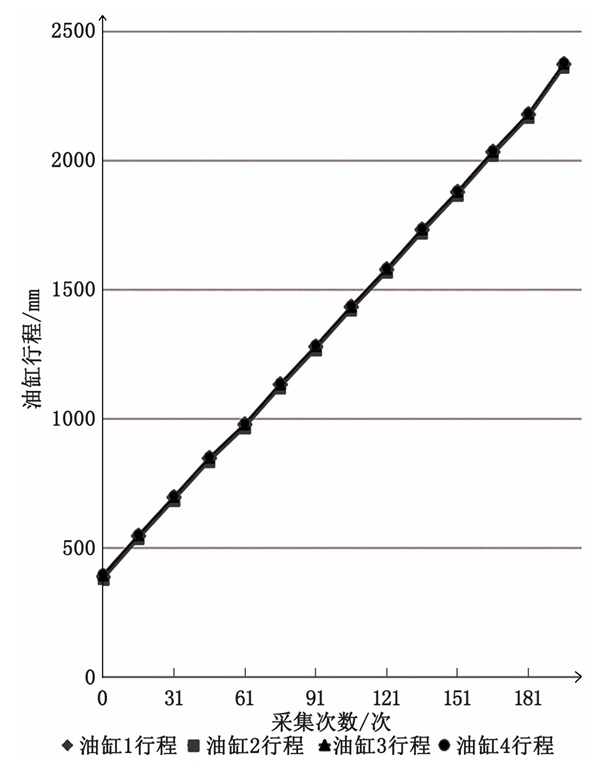

通过数据采集系统,每30s对沉井管片下压过程中油缸行程数据采集1次,图7是第三环部分油缸行程数据、图8是第四环油缸行程数据。通过图7可以看出,在第143~184次数据采集期间,4组油缸行程从1006mm增加至1049mm,通过计算可得,该段油缸速度约为2mm/min;而在第215~253次数据采集期间,4组油缸行程从1199mm增加至1802mm,通过计算可得,该段油缸速度约为30mm/min。根据施工日志显示,当油缸行程为1006mm时,下压阻力迅速增大,怀疑碰到积土堆积的情况,因此降低了下压速度,并增大下压力;当下压阻力减小至正常水平后,根据实际情况,适当提高下压速度以提升工程效率。从图8则可以看出,在正常工况下,油缸能以设定好的速度匀速下压,并且在下压过程中4组油缸均能同步,基本做到了同时开始同时结束,且同步误差能控制在±1mm左右。

图7 第三环油缸行程

图8 第四环油缸行程

5 结语

在该逃生井沉井施工过程中,使用管片下沉同步控制系统控制管片下压。在实际使用过程中,下压同步误差始终控制在±1mm左右,远超设计标准要求±10mm的行程误差,实现了管片稳定、平稳的下压。其次,在遇到特殊工况时,可以通过自由调整下压速度,根据负载不同提供不同的下压力,调整管片下沉策略,且调整速度以及下压力并不影响下压同步性。在可靠性方面,该沉井对每环管片实行分次下压策略,无需依靠超挖或掏空刃脚底部土体实现下沉,避免了管片突沉等问题。该管片下沉同步控制系统能为之后沉井施工提供一些参考。

摘自《上海隧道》