1 引言

我国盾构法施工应用时间相对国外较晚,对盾尾间隙的研究也相对滞后。但随着我国隧道建设的飞速发展和从业人员的不断增多,国内也提出了一些关于盾尾间隙自动测量的方法和装置,主要技术有激光测距、图像识别、超声波测距等。

1.1 激光测距盾尾间隙测量

激光测距盾尾间隙测量是选定在拼装机适当位置安装激光测距传感器,测量拼装机安装位置到管片的距离h1,拼装机安装位置点到盾构机内壳的距离h2,则盾尾间隙X=h1-h2,在实际工程运用过程中,易受拼装机工作方式、管片清洁程度、激光对井下作业人员视线影响等。

1.2 图像识别盾尾间隙测量

利用视觉技术对盾尾间隙进行非接触式测量,其测量部件主要包括视觉传感器、PLC及工控机等设备。其主要工作原理是通过视觉传感器进行盾尾间隙照片拍摄,然后通过计算机图像处理程序对图像进行处理,得出拍摄图片位置的盾尾间隙。相对于本研究的接触式盾尾间隙,该测量方法容易受盾尾油脂和同步浆液影响,导致测量值偏差超出范围。

1.3 超声波测距盾尾间隙测量

在盾尾安装超声波传感器,通过装置发出的超声波进行盾尾间隙的测量,该测量方法容易受盾尾油脂和同步浆液的影响,导致测量值偏差超出合理的范围,并且超声波传感器发生故障后不易更换。

1.4 新型测量盾尾间隙装置的研究

在充分考虑管片清洁程度、盾构机作业时的振动、安装设备对施工人员的影响等问题,已受到外界干扰,影响盾尾间隙测量精度,亟需研究一款新型装置来攻克以上问题。

通过研究使用自动控制机械臂,测量盾尾间隙的装置,能够实现盾尾间隙测量克服管片和盾壳受盾尾油脂、同步浆液的影响,还能克服盾构作业时的振动和安装位置不当对测量产生的影响,达到测量误差控制在毫米级,其稳定性、准确性、实时性都有较好的成效,并且在上海轨道交通市域线机场联络线3标和宁波轨交7号线TJ7020标项目得到充分的论证和应用。

2 接触式自动盾尾间隙的测量系统原理

接触式自动盾尾间隙测量是通过自动控制,驱动伺服电机带动机械臂接触盾壳内表面和管片内表面,得出绝对高差,再减去固定的管片厚度,而得出的盾尾间隙值。通过无线传输将测量数据上传到上位机。

2.1 测量方式

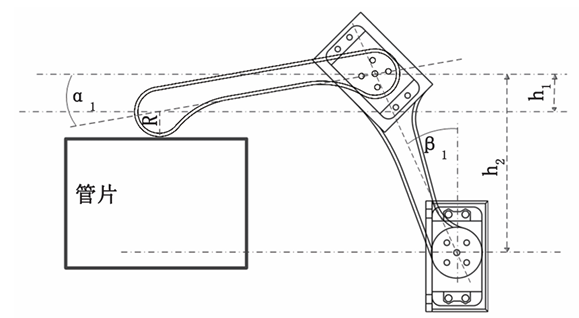

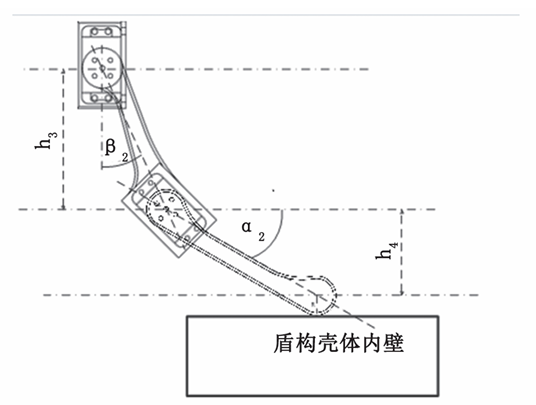

测量装置由底座、舵机及机械手臂组成,舵机、机械手臂各2个,垂直放置的舵机固定在底座处,连接垂直放置舵机的为下臂,另一个触碰管片或盾壳表面的臂为上臂。通过机械手触碰管片或盾壳表面间接计算出管片内表面到盾构壳体内表面的高度,由于管片厚度固定,用两表面的绝对高差减去管片厚度,计算出盾尾间隙的数值。整个测量过程分为两步:检测一为检测管片内表面到参考点的高度H1=h2-h1,检测二为检测盾构壳体内表面到参考点的高度H2=h1+h2。检测一、检测二原理图如图1、图2所示。

图1 检测一原理图

图2 检测二原理图

盾尾间隙计算公式如式(1)~式(5):

h1 = S sinα1 (1)

h2 = D sinβ1 (2)

h3 = D sinβ2 (3)

h4 = S sinα2 (4)

J=h2-h1+h3+h4-G (5)

式中:J—盾尾间隙,mm;S—上摆臂两端圆柱的中心点之间的长度,mm;D—下摆臂圆柱一端中心点到另一端四分之一处中心点的长度,mm;α1和α2—上摆臂旋转后与水平面的夹角,°;β1和β2—下摆臂旋转后与垂直面的夹角,°;G—管片厚度,mm。h1、h2、h3、h4没有解释。

2.2 控制箱

控制箱内主要包含树莓派微型电脑(以下简称“树莓派”)以及串口模块。树莓派通过串口模块与测量装置内的2个舵机建立通讯从而控制2个舵机带动机械臂转动。树莓派运行程序后,测量装置将进行相应的检测操作。程序功能包含数据接口以及装置的控制。

3 系统硬件组成

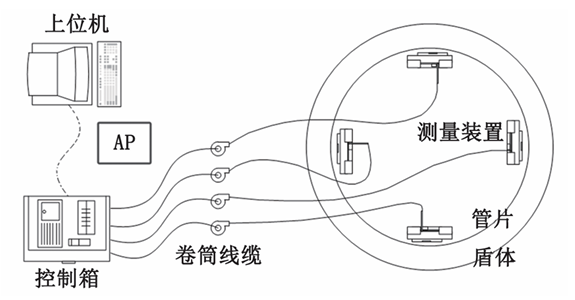

盾尾间隙自动测量系统结构由上位机、卷筒线缆、无线AP、控制箱以及测量装置(机械臂和舵机)等组成。系统硬件设计图如图3所示。

图3 系统硬件设计图

3.1 上位机

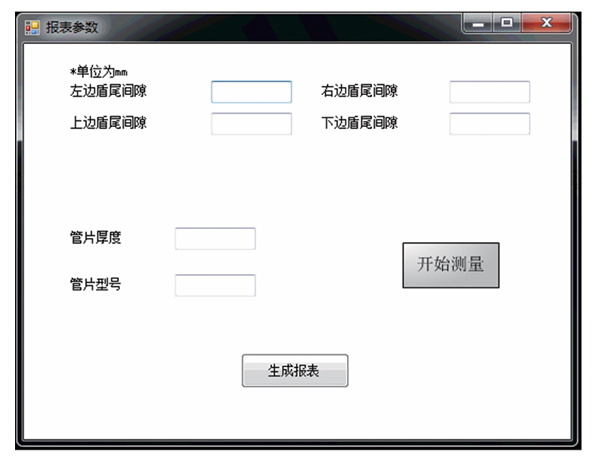

上位机主要用作整个测量过程的操作,以及最后测量结果的显示与存储。同时上位机也添加了打印报表的功能,可以将当前环盾尾间隙的测量结果生成书面文件。上位机的操作界面如图4所示。

图4 上位机控制以及显示界面

3.2 卷筒线缆

通过卷筒电缆将控制箱与测量装置连接,由于测量装置安装在削板的侧面,为了避免线路对盾构机以及施工人员的影响,卷筒内收纳了5m的线缆,可以很好地跟随千斤顶伸长或收缩。

3.3 机械臂

装置采用机械接触式盾尾间隙测量方式,通过舵机带动机械臂转动接触盾壳内壁以及管片内表面,计算出盾尾间隙的数值。

接触式盾尾间隙的机械臂是采用三维模型设计,通过3D打印机将ABS、PLA等打印材料熔融沉积成型而制作。3D打印的主要优势之一是零件的生产速度更高效,具有外观设计复杂的模型可以从软件上导出,并在短时间内通过3D打印机制作出来。

运用3D打印技术可以应对机械臂设计和制作的快速迭代,若制造出缺陷的原型也可以随时更换设计。与传统制造需要生产模具和无法快速更改产品设计相比,3D打印更具成本效益。测量装置的结构图如图5所示。

图5 测量装置示意图

3.4 无线AP

无线AP(Wireless Access Point),即无线接入点,可用作无线网络的无线交换机,是无线网和有线网络的桥梁,也是组建无线局域网的核心设备之一,在本研究项目中起到了连接树莓派与上位机无线通讯进行数据交换的作用。

与有线网络的网络架构相比,无线AP相当于有线网络的集线器,能够把在局域网中的各个无线设备连接起来,无线设备使用的是无线网卡,传输介质是空气(电磁波),可以减少在施工作业中网络线路的铺设,避免网络线路断线导致上位机与树莓派控制单元之间通讯断开的故障发生。

无线AP的功能有中继、桥接、主从模式。在本次测量盾尾间隙过程中使用的是无线AP的桥接模式,即2个局域网之间距离超过100m后,采用2个无线AP的桥接功能,实现无线数据传输。

3.5 控制箱

控制箱的主要功能就是将电源、树莓派、串口通讯电路板集成到1个控制箱中,不仅方便对各个器件电源的控制,而且有利于传感器串口的控制线路的通讯,还起到除尘防水的作用。

3.6 舵机

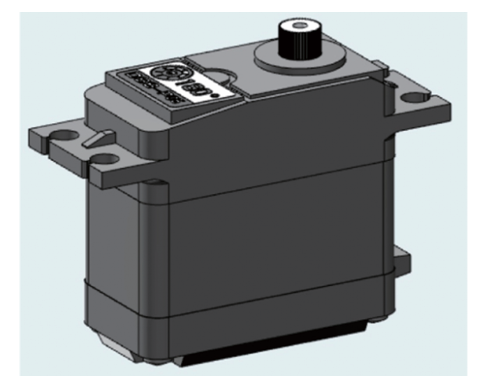

舵机又称伺服电机,伺服电机的伺服(Servo)指的是控制机构。在自动化领域里,控制的一侧称为主(Master),被控制的一侧称为从(Slave)。能够准确控制电机旋转位置和转速。本项目采用SM-2924-Modbus-RTU型伺服电机,兼容12V/24V Modbus-RTU舵机,采用全铝合金外壳、无刷电机、钢齿牙箱、RS485控制板,12位高精度磁编码传感器。

舵机(图6)堵转扭矩12kN·m,能实现360°任意角度可控,多圈连续转等工作模式,可实现一键设定中位功能、加速度缓启动与缓停止,能反馈位置、速度、电流、电压、温度、负载参数,从而实现过载和过流保护。本系统是采用伺服电机作为驱动机械臂的动力来源,提高了控制系统的稳定性和响应速度,使系统具有精度高和适应性强的特性。

图6 舵机

4 接触式盾尾间隙自动测量的软件开发

本装置控制部分采用Python语言开发,前端网页开发使用HTML、CSS、JavaScript开发。Python程序基于树莓派上运行,可将程序做成服务,实现程序开机自启动、开启、重启、停止等功能,。

在局域网中搜索测量装置中树莓派的IP地址,在网页对话框中输入IP地址,例如:http://192.168.40.105,点击启动按钮,指示灯亮绿灯,状态由off转为on,测量装置开始测量,待网页上有数据产生时,表示为1次测量周期完成。

点击停止按钮,指示灯灭,状态由on转为off,测量装置停止测量。

测量的盾尾间隙数据先在树莓派本地端保存至MySQL数据库,然后再通过局域网无线传输至上位机的MySQL数据库,便于数据的查看和保存;将盾尾间隙数据自动上传至上位机的导向系统,有利于管片选型、姿态纠偏、轴线控制的决策。

5 接触式盾尾间隙自动测量的特点

开发完成的接触式盾尾间隙测量系统的测量精度高,与激光测距、图像识别、超声波测距相比,测量时不易受表面油脂和浆液的影响,测量精度小于1mm;与其他3种盾尾间隙测量通讯采用有线传输的方式不同,接触式盾尾间隙测量系统采用无线AP桥接通讯,避免通讯线的安装所带来的繁琐工作,设计结构便捷利于安装。该系统可根据需求在任意点位进行测量且体积较小,使用和维护更加便捷;测量响应速度可以根据需要调节;系统稳定性可靠,开发成本低;与人工测量比,工作效率较高。

6 工程现场实验情况

6.1 机械臂现场应用与安装

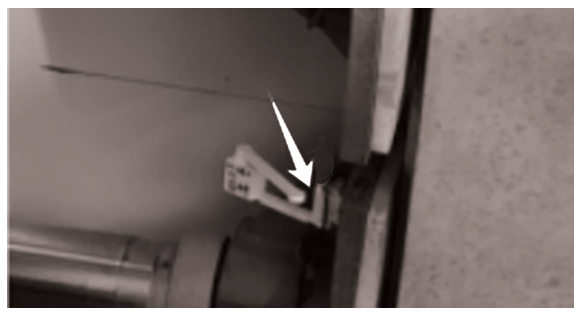

本研究盾尾间隙自动测量装置在宁波轨交7号线TJ7020标富民公园—新天路站项目上应用,自动测量误差在毫米级,且系统稳定可靠。将机械式盾尾间隙测量装置安装在焊接好的底板底座处,底座设置在待测盾尾间隙千斤顶靴板与接触管片的外侧,如图7中的箭头位置所示。其他装配件如舵机的包装壳通过型号为M2.5内六角螺丝安装即可。

图7 机械臂安装位置

6.2 测量结果与实测对比

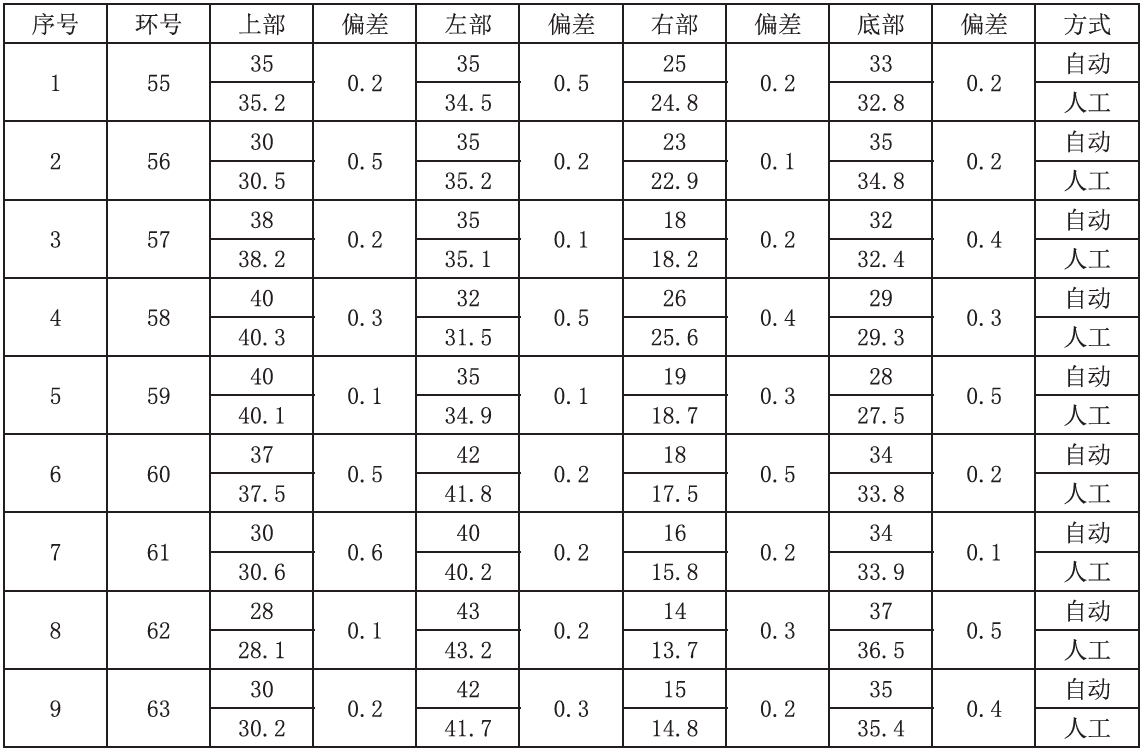

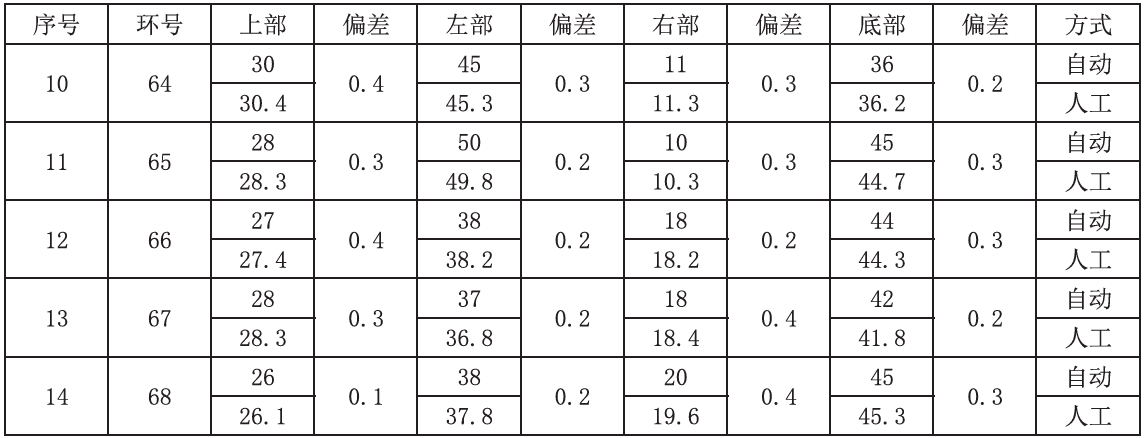

实际间隙值以人工测量为准,整理出了14组自动测量与人工测量结果,数据如表1所示。

表1 盾尾间隙测量数据对照表(单位/mm)

从表1可以看到,人工间隙和本研究自动测量装置测量的误差在0.3mm±0.2mm范围内波动,测量精度最小误差0.1mm,最大误差0.5mm,精度符合1mm以内的测量误差,符合设计要求。

7 结语

接触式盾尾间隙自动测量采用了一种新颖的盾尾间隙测量思路和手段,该思路结合实际工程施工状况,运用自动化控制技术和无线传输技术为新质生产力提供保障,该装置已宁波轨交7号线TJ7020标工程中应用,具有测量响应速度快、测量精度高、安全可靠性强等特点。该装置可结合盾构自动测量系统检测管片姿态位置,为管片选型、姿态纠偏、轴线控制提供可靠的数据支撑。今后该装置可以在土压平衡盾构、泥水平衡盾构、乃至类矩形盾构等工程中得到进一步应用。

摘自《上海隧道》