1 引 言

随着城市地下空间利用率的逐年攀升,地下轨道交通网络已基本在超大城市中全面覆盖,并开始向新一线城市以及二三线城市延伸。而高速铁路在近些年也迎来了井喷式发展,使得盾构隧道穿越高铁路基的情况不可避免。虽然采用盾构法穿越其他复杂工程具有施工速度快、土体变形容易控制、对地面交通干扰小等优点,但在穿越高铁路基时,由于需要维护高铁列车高速运行时的安全,就对地表轨道变形有毫米级的严苛控制要求。因此,当盾构隧道下穿高铁路基时,关于新建隧道和高铁路基之间相互影响的研究具有重要意义。

为了严格控制盾构隧道下穿高速铁路时轨道的沉降,国内相关研究主要关注了两个方面:(1)盾构穿越前的加固措施;(2)盾构穿越时的掘进参数和地层条件。在加固措施的研究中,徐干成等通过数值分析手段证明了注浆加固对于控制盾构隧道施工引起的不均匀沉降的有效性。此后加固方案开始从单一的注浆加固向多种加固措施联合加固发展,陈靖[提出了采用CFG桩、钻孔灌注桩和混凝土筏板的联合加固方案。韩学芳基于数值模拟提出混凝土板+钻孔桩+CFG桩联合加固措施。王文谦等在现有注浆加固方案基础上提出了管幕加固、竖井底部注浆、保压循环注浆的方案。对于盾构穿越时的掘进参数和地层条件,早期研究内容主要包括注浆压力、土舱压力、地层条件、隧道埋深、双线水平间距离等。随着对盾构隧道下穿高铁路基研究的深入,现有研究开始关注更为复杂的施工条件,如不同隧道开挖顺序对路基沉降的影响、适宜的隧道覆土厚度,以及盾构隧道掘进影响区的划分等。这些研究都是从结果上对盾构穿越过程中高速铁路轨道的沉降进行研究,而其中的沉降传递规律仍未被很好地揭示,尤其是在盾构穿越期间,由轨道-路基-CFG桩-土体-盾构隧道组成的复杂系统各元素之间的相互作用研究仍十分有限。

基于以上分析,本文以西安地铁1号线盾构隧道下穿徐兰高铁为研究背景,对现场轨道沉降的监测数据进行统计分析。基于现场实测数据,采用Plaxis-3D软件建立精细化三维有限元模型,分析盾构隧道施工对轨道-路基-CFG桩-土体-盾构隧道系统沉降传递规律的影响,并进一步探究CFG桩的受力变形,得出其有效长度与其相对位置之间的关系,以期对盾构隧道穿越高铁时的轨道沉降控制提供参考。

2 工程概况

2.1 项目情况

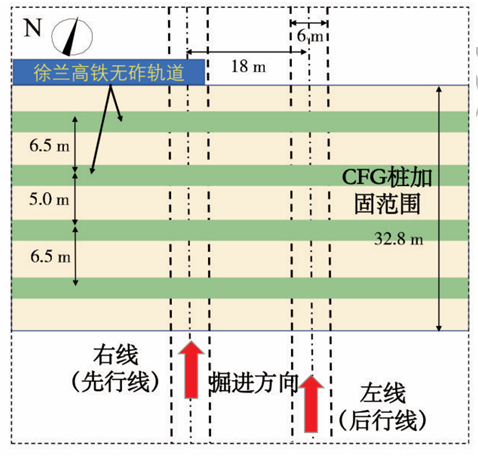

西安地铁1号线秦都站—宝泉路站区间并行盾构隧道穿越徐兰高铁。徐兰高铁的轨道由4股无砟轨道组成,轨道之间的距离依次为6.5m、5.0m、6.5m。高铁路基采用CFG桩加固处理,加固范围为32.8m。盾构隧道采用2台土压平衡盾构机施工,盾构开挖后的隧道内径为5.4m,衬砌厚0.35m,近乎垂直穿越徐兰高铁路基,如图1所示。掘进方向由南向北,其中右线为先行线,左线为后行线,两并行盾构隧道轴线之间的距离为18m。

图1 下穿段平面位置

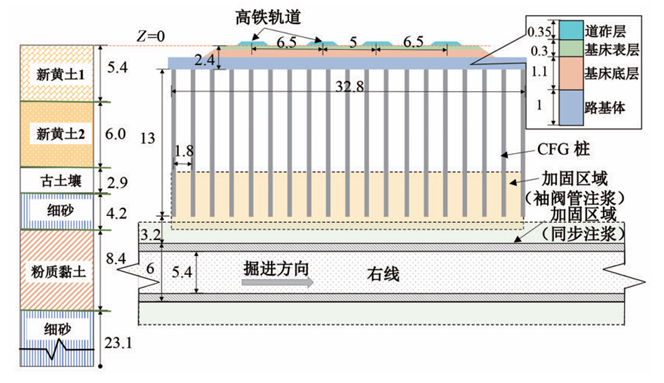

整个高铁路基由4部分组成,从上至下分别为道砟层(0.35m)、基床表层(0.3m)、基床底层(1.1m)、路基体(1m),其中地下部分一共2.4m;CFG桩以梅花形布置,桩间距1.8m,桩径0.2m,桩长13m,桩顶距地表2.4m,桩底距隧道顶部衬砌3.2m,如图2所示。为了控制盾构隧道施工期间的路基沉降,在盾构穿越前对CFG桩加固区域采用袖阀管注浆加固,在盾构穿越过程中采用同步注浆进行加固,在盾构穿越后进行二次注浆加固。

图2 隧道下穿段工程地质剖面图(单位:m)

在监测段,盾构机以25~40mm/min的速度前进,盾构机的总推力设置为850~1250t,刀盘扭矩在1500~2 000 kN·m之间,隧道轴线处开挖面压力设置为200kPa,盾尾注浆量设置在6~7m3/1.5m之间,对应注浆压力为250~350kPa。

2.2 地层条件

根据地勘报告中的地层分布,盾构隧道下穿高铁路基区域从上往下土层依次为新黄土1(5.4m),新黄土2(6.0m),古土壤(2.9m),细砂(4.2m),粉质黏土(8.4 m),其余为细砂,具体土层参数见表1。地下水位在-13.6m处,位于盾构隧道的上方,整个穿越高铁路基过程中,盾构机基本均位于粉质黏土层。

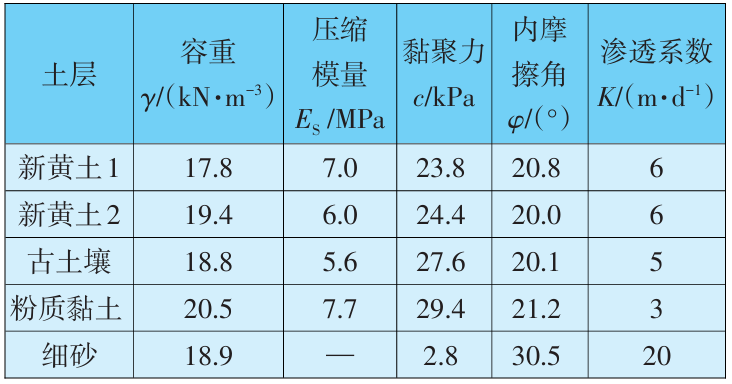

表1 土层物理力学参数

3 现场监测

3.1 监测点分布

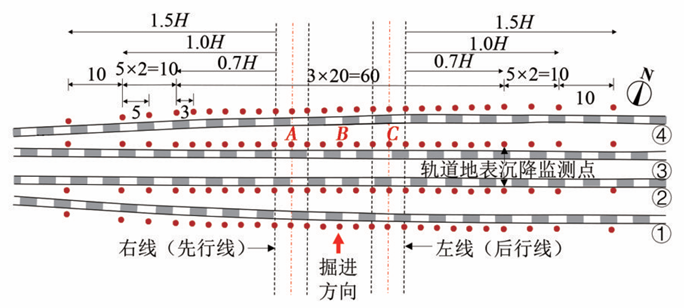

在徐兰高铁段地表沿线路方向布设自动沉降监测系统,依据隧道埋深(H)将轨道分为强烈影响区域(0.7H范围)、显著影响区域(1.0H范围)和一般影响区域(1.5H范围)。在强烈影响区域内每3m布设一个断面,显著影响区域每5m布设一个断面,一般影响区域每10m布设一个断面。共布设27个监测断面,108个沉降监测点,各监测点布设在支撑层上,基准点固定在稳定区域,如图3所示。

图3 地表沉降监测点分布(单位:m)

3.2 监测数据分析

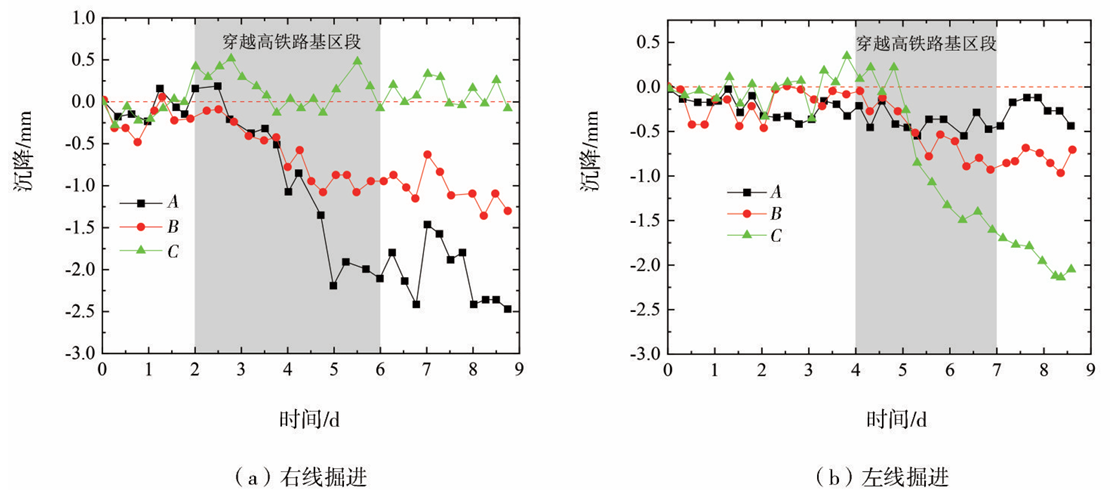

在轨道沉降监测点中,沿股道③选取两隧道轴线上方的A点、C点和并行隧道中心线上的B点作为分析对象,具体如图3所示。随着盾构掘进,3个点的沉降变化情况如图4所示。由图4(a)可知,在右线掘进至CFG桩加固区域时,监测A点和B点开始出现沉降现象。随着盾构继续掘进,A点和B点的沉降逐渐扩展,最终分别达到约-2.3mm和-1.2mm。这是因为A点位于开挖隧道的正上方,而B点相对于右洞轴线位置较远。同样,C点相对于开挖隧道轴线的距离已超过了隧道直径的3倍,因此在右线掘进的整个过程中,C点的沉降变化均较小。而在左线掘进时,在C点观察到了最大沉降为-2.25mm,而A点和B点的沉降变化均在1mm以内。

图4 地表监测沉降点发展曲线

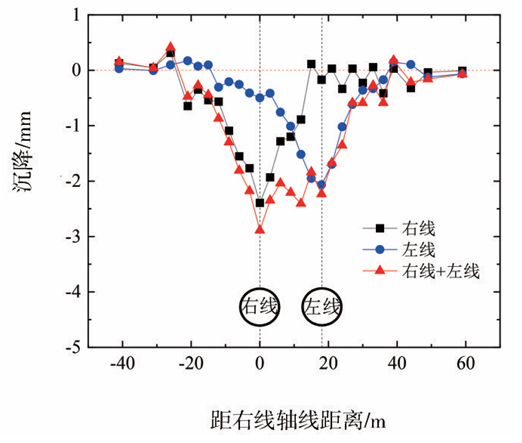

图5所示为盾构掘进引起股道③的地表横向沉降槽,可见在右线掘进后,地表形成了宽约40m的沉降槽,其最大沉降值达到了-2.4mm,并且发生明显沉降的位置均位于隧道开挖的正上方。当左线施工时,地表形成了更大的沉降槽,其宽度为50m,两者横向沉降槽宽度的差异主要集中在隧道轴线左侧,这表明盾构机施工扰动后的地层更容易受到影响。此外,沉降槽的中心线偏离左右隧道的中心轴线,沉降槽在两个隧道的轴线附近形成了“双驼峰”。这是由于左右隧道轴线之间的距离相对较远,大约为隧道直径的3倍,导致最大沉降的位置主要位于隧道轴线上方。

图5 股道③的地表沉降槽

4 三维有限元模型

4.1 有限元模型及相关参数

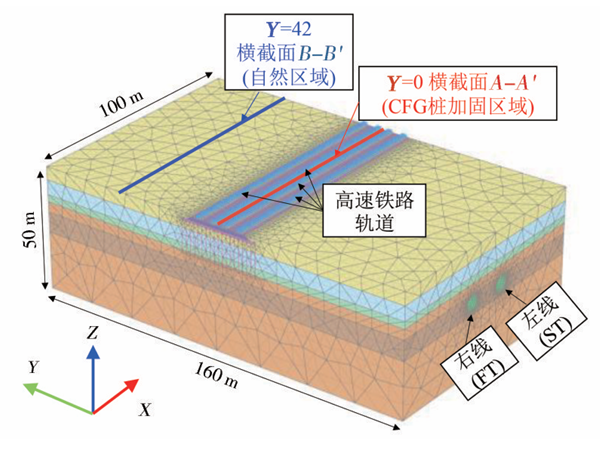

基于工程实际情况,采用有限元软件Plaxis-3D建立数值模型,如图6所示,模型尺寸大小为160m(长)×100 m(宽)×50 m(高),网格划分后共形成23万个单元。徐兰高铁的4股轨道沿着X方向分布,在高铁路基下方以梅花形布置CFG桩,共计1200余根。盾构隧道沿模型Y方向开挖,掘进方向上右线隧道(FT)先行开挖,当FT穿越后,再进行左线隧道(ST)的开挖。采用小应变土体硬化模型(HSS)对土体的力学行为进行模拟,而加固区域土体采用摩尔库仑模型(MC)。具体取值依据项目地勘报告和相关室内试验确定,见表2。

图6 三维有限元模型

表2 土层本构模型参数

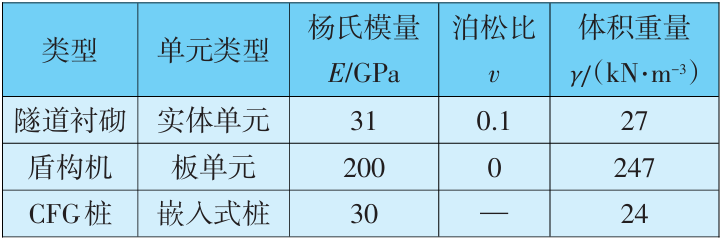

盾构机采用各向同性线弹性板单元模拟,其弹性模量为200GPa,厚度为0.17m。混凝土衬砌采用实体单元模拟,其弹性模量为3.1GPa,泊松比为0.1。采用界面元对盾构机与周围土体、衬砌与周围土体的相互作用进行模拟,考虑到砂土与衬砌界面的粗糙度,设置界面单元强度为1.0。CFG桩体采用嵌入式桩单元模拟,具体参数见表3。

表3 其他材料属性参数

4.2 模型建立过程

整个模拟过程为2个阶段:(1)既有结构(如高铁路基,CFG桩等)及动车荷载的激活,以及加固区土层参数替换;(2)并行盾构隧道开挖。重点对第二阶段进行研究,对第一阶段做简要模拟。整个数值模型的计算步为79步:其中第1步~第3步为第一阶段,其余为第二阶段。

在完成第一阶段后,将小应变和位移重置为0从而开始进行第二阶段模拟:第4步~第41步为FT开挖,第42步~79步为ST开挖。在第二阶段中对盾构机掘进过程进行详细模拟,包括开挖面支护压力、地层损失、注浆压力、管片衬砌等。在Y方向上,前20 m为统一掘进,直接到达盾构机的初始位置(开挖面距CFG桩加固范围的边界34.6m)。此后,每次向前掘进3m,共37步,掘进111m,最后盾构机的尾部距CFG桩加固范围的边界34.6m。对于隧道施工引起的地层损失,采用施加面收缩来实现,通过反复的模拟计算后将计算结果与实际监测数据进行对比得出,FT的横向截面收缩设置为0.1%,ST的设置为0.08%,当FT开挖完成后,再以同样的方式模拟ST的开挖。

盾构隧道逐步开挖过程模拟具体参照文献,盾构机长9m,隧道顶部注浆压力为290kN/m2,随深度线性增加,增量为每米6.27kN/m2。盾构机在管片上总推力为850kN/m2。隧道开挖面顶部支护力为190kN/m2,且每米以6.27 kN/m2的增量随着深度增加。

4.3 模型的验证

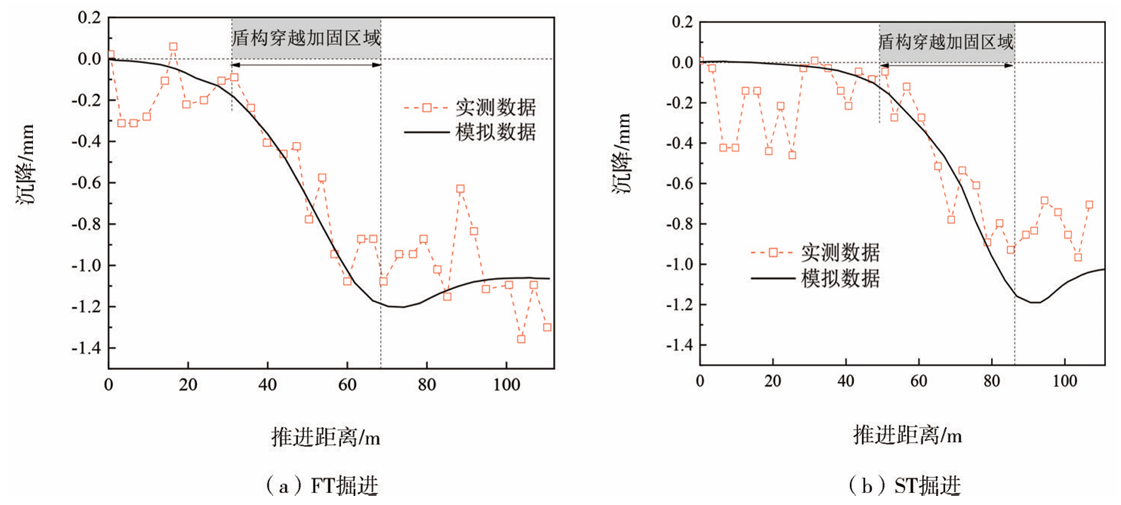

以3.1节中的监测点B作为研究对象,图7为B点沉降实测值与数值计算值的对比。由图7可知,当盾构机穿越高铁路基时,B点沉降显著增加,当盾构机即将通过高铁路基时,沉降达到最大值,之后由于注浆作用的影响,B点略微上升,数值模拟沉降发展过程与实际工程情况一致;现场监测数据受到列车动载和其他施工荷载的复杂影响,因此呈现波动状态。在盾构机完全通过B点并且远离(推进距离大于80m)过程中,现场监测数据显示FT和ST开挖对B点沉降的影响存在一定差异。具体而言,FT的掘进使得B点最终监测沉降值约为-1.4mm,ST掘进后B点最终监测沉降值稳定在-0.8mm左右,这与前文监测数据中ST开挖形成的地表沉降槽更大相一致。综上,数值模拟得到的B点的沉降趋势与现场监测数据吻合较好,说明了本文数值模型的可靠性。

图7 掘进过程中B点沉降实测值与数值计算值的对比

5 数值分析

5.1 桩间土沉降分析

A-A′截面位于CFG桩加固区域,而B-B′截面代表自然土层,两个截面相距42m。图8展示了两个截面的土层随深度的沉降变化。在A-A′截面(Y=0)上,桩间土的沉降在深-2.4~-14m范围内保持在-1.7mm左右。然而,一旦超出这个范围,CFG桩间土的沉降急剧增加。而在B-B′截面上,桩间土沉降随深度的增加呈现出逐渐递增的趋势,最大沉降约为-1.6mm,远小于A-A′截面的沉降。考虑CFG桩和桩间土组成结构的整体性,CFG桩的下端可能已经随着桩间土移动而产生较大间隙。取沉降斜率变化明显的点P(-11.89 m)作为分隔点,本文认为-12~-15.4 m范围内的桩体由于被桩间土拉扯而形成了松散区域,而松散区域以外的长度才是盾构掘进后CFG桩的实际有效长度。

图8 两种情况的桩间土沉降

5.2 掘进过程中桩的受力分析

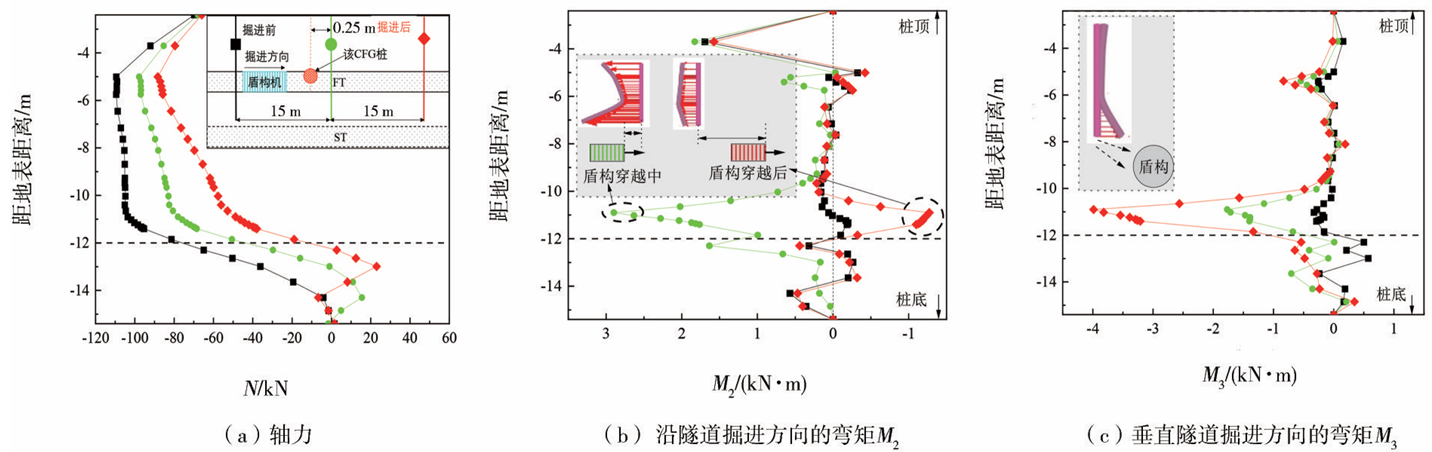

为了确认桩体底部的状态并验证前文提到的松散区域,对隧道开挖过程中CFG桩的受力状态进行分析,取FT轴线上方的CFG桩作为分析对象。掘进过程中CFG桩的轴力如图9(a)所示,可以看出,由于隧道开挖过程中的施工卸载作用,CFG桩的轴力随盾构掘进而减小,且这种减小的趋势随深度逐渐增加;在-5m处轴力的减小量约为20kN,而在-11.5m处附近轴力的减小量达到了60kN;深度为-12m时的轴力已减小至20kN,仅为初始状态的20%,并且在深度低于-12m的部分开始出现拉力,这表明隧道顶部土体的大范围沉降导致桩体底部出现受拉。需要强调的是,作为高铁路基的支撑基础,CFG桩具有出色的承压性能,其底部出现拉力(约在-12m处)时,表明桩底已经变得松散。

图9 掘进过程中CFG桩的受力分析

图9(b)和图9(c)分别为CFG桩沿隧道掘进方向的弯矩(M2)和垂直隧道掘进方向的弯矩(M3)。可见CFG桩弯矩值均在4kN∙m以内,这说明整个CFG桩的横向变形较小;在桩体中部,两个方向上的弯矩均稳定在0.5kN∙m以内;弯矩的极值均在-11m处,分别为3kN∙m(M2)和-4kN∙m(M3)。当盾构掘进至该桩附近时M2达到了最大,随着盾构继续掘进,弯矩逐渐减小甚至发生方向改变,而M3在盾构掘进至最终位置时才达到最大。产生以上差异的原因是,影响桩体横向位移的主要因素是盾构机掘进时的土体卸载,因此盾构机和桩的位置关系决定了不同的弯矩方向。但值得注意的是,在发生弯矩极值位置附近,即深度为-12m处,两个方向上的弯矩均突变为0,这表明桩底附近的桩体已经发生了破坏。

通过以上分析发现,在掘进过程中,桩底区域超出-12 m的部分出现了拉力,同时两个方向上发生最大弯矩的位置相同,并在-12m处弯矩接近于0,表明桩体底部已经产生松动。说明在实际工程中,CFG桩的力学性能和沉降已经不能基于其原始长度来估计。通过受力分析可以确定桩体的有效长度底端位置在-12m左右,这与前文关于桩间土的讨论是一致的。也就是说,在盾构穿越高铁路基后,CFG桩的实际有效长度减小至原长度的75%。

5.3 横纵断面不同位置桩的受力分析

通过以上分析可知,盾构穿越高铁路基导致CFG桩的有效长度减小,因此对不同位置CFG桩进行受力分析显得尤为重要。

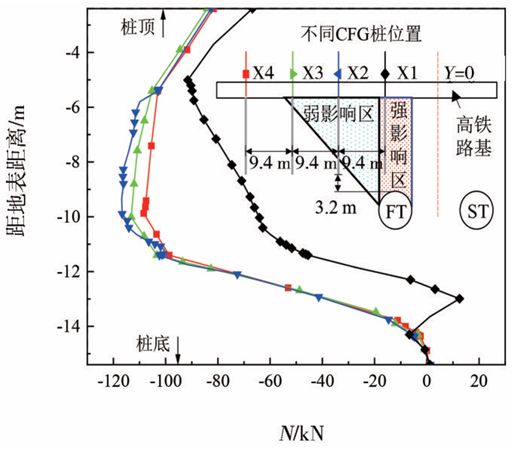

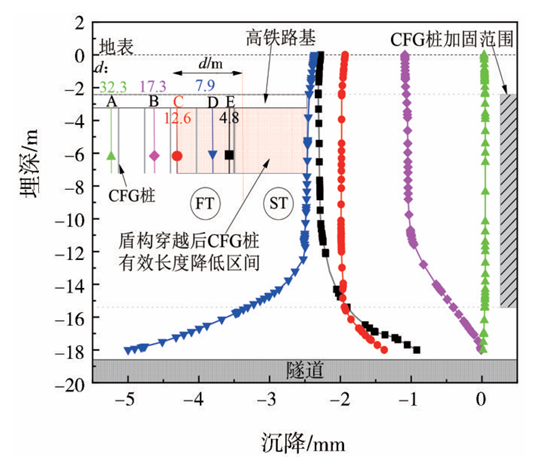

在横断面上,依据Jongpradist等和Selemetas等对盾构隧道开挖影响区的划分,分别选择了不同影响区域的4根CFG桩,对比分析盾构机完全通过后其受力差异,结果如图10所示。

图10 横断面不同位置CFG桩轴力

相较于其他桩,只有处在强影响区的X1发生了前文所述力学行为,其有效长度发生了变化。而其他桩体尽管受力分析有所差异,但轴力值均小于0。这一定程度证实了5.2节中的分析结果,同时也说明横断面上的位置关系对CFG桩在盾构穿越后的有效长度影响较大。

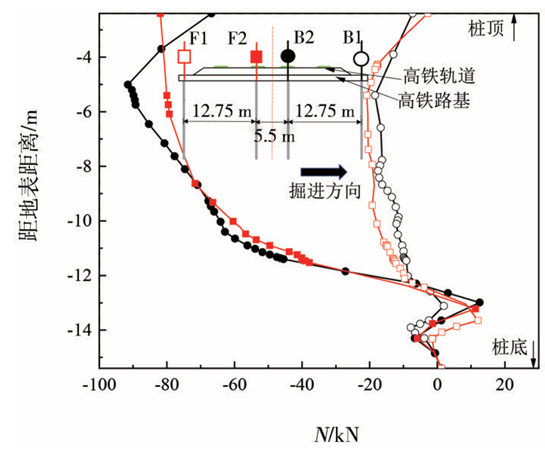

在纵断面上,为了探究前后桩体在盾构隧道施工下穿高铁路基过程中的受力区别,取前桩F1、F2和后桩B1、B2进行分析,位置关系及受力情况如图11所示。

图11 纵断面前桩和后桩的轴力

由图11可以看出,4根CFG桩的受力情况可以分为2组,这与CFG桩和轨道荷载的位置有着直接关系。在约-12m附近CFG桩轴力降低至0,并在深度大于-12m的位置出现拉力,表明在轴线处桩体的有效长度有所减小。前后桩的差异主要体现在桩的底部轴力降低至0的深度不完全一致。

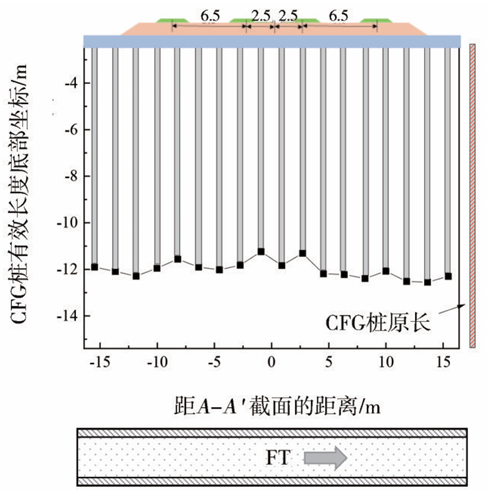

5.4 桩的有效长度

通过对盾构穿越后不同位置CFG桩的桩间土进行沉降分析,比较横纵断面上CFG桩的桩间土最大沉降变化位置(即斜率变化明显的点),可以获得两个截面上不同位置桩的实际有效长度及其分布。

在横断面上,选取Y=0轴线上的5个不同位置的CFG桩,对CFG桩邻近土体进行地层沉降分析,如图12所示。

图12 不同位置CF6桩邻近土体沉降

由图12可知,d=32.3m时(d为桩到并行盾构隧道中心线的距离),桩体邻近的土体沉降接近于零,这表明较远处的CFG桩基本不受隧道掘进影响。d=17.3 m时,桩体邻近的土体沉降相对较小,且由于注浆作用,桩底附近的土体沉降也趋近于零。d=7.9m时,CFG桩位于与盾构隧道轴线附近的区域,桩体邻近的土体沉降受盾构掘进影响明显,桩底部的土体沉降明显超过地面沉降。d=4.8m时,CFG桩位于两条隧道中间,受到的隧道上覆土卸载作用较小,由于隧道的注浆作用,特别是在左右两隧道的注浆效应叠加时,其下端的沉降明显减少。

对于处于位置C的桩体(d=12.6m),其桩底部的土体沉降与桩顶部的一致,土体沉降发生变化的位置在桩底,这表明该位置的桩体虽然受到了盾构掘进的影响,但是并没有出现下端松散的情况,可以认为该区域桩体的完整性良好,即其有效长度与实际长度一致。考虑到并行盾构隧道的对称性,综上所述,在盾构掘进扰动影响下,横断面上桩体有效长度发生改变的区域为(-12.6m,12.6m)。

同时为了探究纵断面上CFG桩有效长度的差异,以CFG桩间距1.8m为一个单位,分析FT轴线上方与CFG桩相邻土体的地层沉降情况,如图13所示。由图13可知,在FT轴线上方的纵断面上,整体CFG桩体有效桩长的桩底坐标在-12m左右波动,同时前方的桩体相对于后方的桩体具有更小的有效长度。此外,位于轨道正下方的桩体由于直接受到表面荷载的作用,其沉降相对于其他桩体更大,因此其实际有效长度也相对较小。这些研究结果揭示了不同位置的CFG桩在盾构施工过程中受到的影响存在差异。

图13 纵断面不同位置CFG桩的有效长度示意

6 结 论

本文基于西安地铁1号线盾构隧道下穿徐兰高铁工程,对现场监测数据进行了详尽统计分析,同时建立三维精细仿真模型,对数值模拟的结果进行分析,得出的结论如下:

(1)并行盾构隧道施工穿越CFG桩加固的高铁路基后,引起铁路路基形成的横向沉降槽形状为“双驼峰”,且先施工的隧道所在轴线位置处的路基沉降最大。

(2)通过对比分析自然地层和CFG桩加固地层的沉降规律发现,CFG桩底附近的沉降变化迅速且沉降更大,这与自然地层中的沉降随深度渐进发展有较大差异。通过对不同截面桩间土的沉降变化进行对比分析,发现CFG桩下端在盾构穿越后变得松散。

(3)通过对掘进过程中CFG桩的受力分析发现,在盾构穿越高铁路基后,位于强烈影响区域的CFG桩的实际有效长度会比原长更小,具体表现在:穿越后CFG桩的下端部分出现了受拉的状况;在盾构穿越过程中,在深-12m处,桩的弯矩急剧增加又急剧减小至0。这均说明在穿越过程中桩底部分变得松散,且穿越后桩的有效长度约为原长的75%。

(4)通过对不同位置桩的受力分析发现,在横断面上不同位置的CFG桩下端松动的情况差别较大,通过对桩间土的沉降分析,大致确认了横断面上CFG桩有效长度发生改变的范围为(-12.6m,12.6 m)。在沿掘进方向的纵断面上大致明确了不同位置的CFG桩在盾构穿越后的实际有效长度,通过分析发现CFG桩的有效长度与地表荷载有着较大的关系。

摘自《现代隧道技术》