0 引言

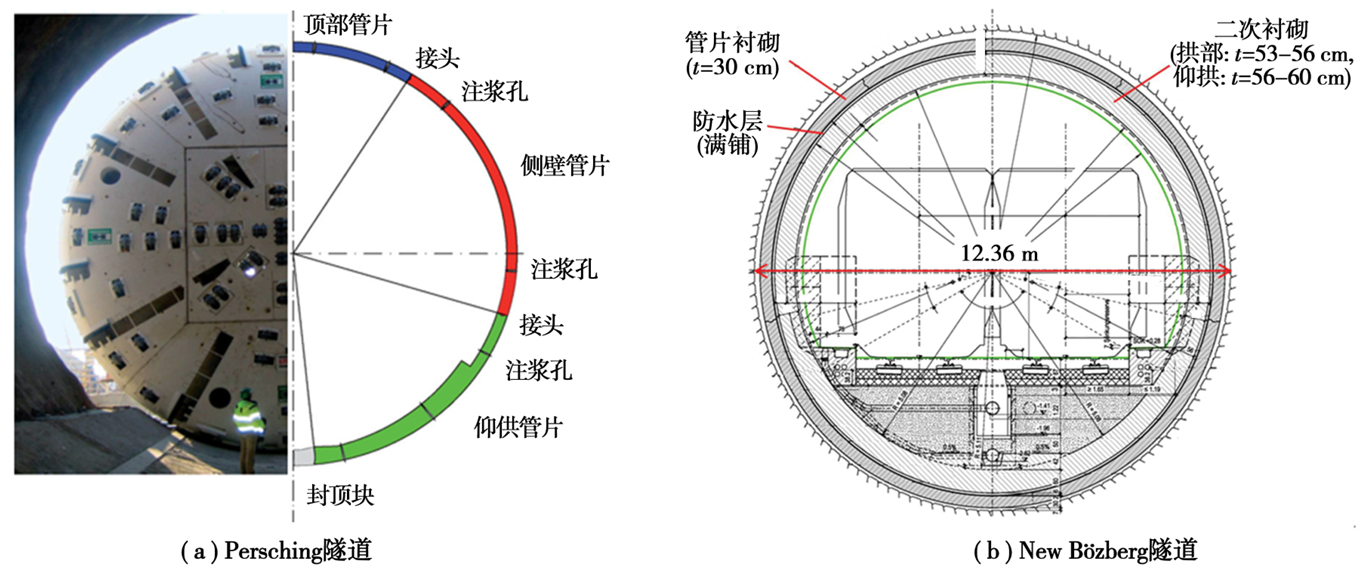

目前山岭隧道主要采用钻爆法施工,围岩支护 以新奥法为理论基础,主要采用喷射混凝土、锚杆 和钢拱架等作为初期支护,并适时施作二次衬砌。 锚喷初期支护技术成熟、施工灵活,但是也存在一 系列缺陷,如洞内施工环境差、初期支护施工质量 难控制、混凝土回弹浪费严重等,在人工和材料资 源日趋紧张的情况下,这些弊端越来越突出。山岭 隧道的人工需求和劳动量主要发生在开挖和初期支护阶段,采用预制装配式初期支护不仅能解决传 统锚喷支护的一系列缺陷,也符合山岭隧道机械化 施工的趋势。2015年,奥地利Perschling隧道采用 直径为12.98 m的单护盾TBM开挖,采用预制初 期支护+现浇二次衬砌的结构形式,如图1(a); 2017年,瑞士New Bözberg隧道采用直径为 12.36 m单护盾TBM开挖,采用预制初期支护+现 浇二次衬砌的结构结构形式,如图1(b);这2条 隧道的成功实施,验证了预制初期支护的工程可 行性。

图1 预制初期支护隧道衬砌结构

圆形盾构管片是最常见的一种管片形式,众多 学者和从业人员对圆形盾构管片的设计方法和力 学性能进行了大量研究,取得了丰硕的成果。 杨秀仁介绍了国内各城市装配式地铁车站的应 用发展和建造技术,并对关键技术问题进行总结。 张余伟等对地铁矿山法隧道中的装配式二次 衬砌进行研究,探讨了马蹄形管片在结构形式、分 块方案、首块拼装方法等技术问题,并对异形管片 的拼装需求进行探究。林志等对钻爆法公路隧 道装配式衬砌结构进行研究,采用锚喷初期支护+装配式二次衬砌的复合式衬砌形式,对装配式二次 衬砌的衬砌类型选择、分块设计方案以及衬砌接头 转动刚度进行分析。张胜龙等对高速铁路隧道 预制拼装二衬的受力性能进行研究,表明在不同级 别围岩条件下装配式衬砌安全系数均满足规范要 求。申志军等 通过对蒙华铁路白城隧道马蹄形 盾构管片结构内力进行现场监测,摸清了马蹄形盾 构管片内力分布特征,管片结构的实测内力显著小 于设计计算值。刘建红等、计中彦等分别对 铁路隧道和公路隧道的装配式仰拱方案进行研究,论证了装配式仰拱的可行性。 程学武等对京沈 高铁全断面装配式明洞隧道的拱墙及轨下预制构 件设计、连接方式和施工工艺等技术进行了研究, 为明洞装配式隧道施工积累经验。

目前对地下预制装配式结构的研究成果已然较多,但主要集中在盾构管片、明挖结构上,对山岭隧道装配式结构的研究较少,仅有的研究成果主要也是集中在预制仰拱块和装配式二次衬砌上,对预制装配式初期支护的研究几乎为零。 而山岭隧道初期支护的劳动量占比较大、施工环境差、易产生质量缺陷,是山岭隧道施工的薄弱环节,因此研究初期支护的预制化尤其有必要,以弥补此方面的空白。

预制初期支护由预制薄管片、锚杆等构成,与围岩共同组成承载结构,仍符合新奥法理念,并与二次衬砌组成复合式衬砌结构。 预制初期支护管片的承载能力、变形能力和设计方案直接关系到隧道的施工安全和工作状态,因此有必要对其力学性能及设计方案进行深入研究,为预制初期支护技术的推广应用提供参考依据。

1 预制初期支护足尺试验

1. 1 试验构件结构设计

本次足尺试验初期支护结构根据马蹄形单洞双线铁路隧道断面进行设计,设计参数尽量与施工现场初期支护保持一致。

1. 1. 1 基本参数

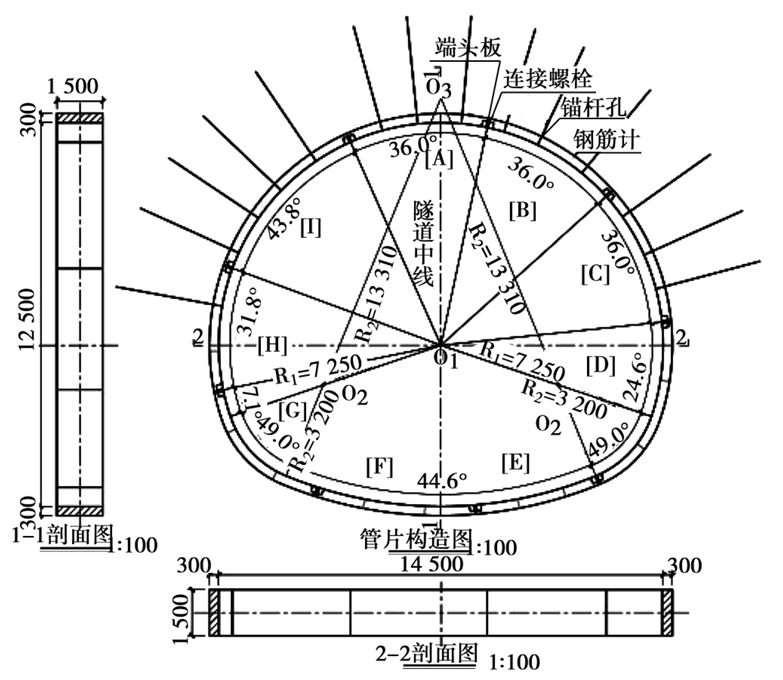

预制初期支护外包尺寸为15. 1m×13. 1 m(宽×高),厚度0.3m,衬砌环宽为1.5m,采用C30 型钢混凝土,每环设置两榀钢架,钢架中心间距为0.75m,钢架中心距管片环宽边缘为0.35m,钢架采用200mm×200mmQ355H 型钢。 预制初期支护管片分为A~I共9块,其中最大块(D块)中心弧长为6045mm,重量约6.8吨,如图2。 管片采用工厂预制,在试验场地拼装成环。

图2 足尺试验预制初期支护管片构造

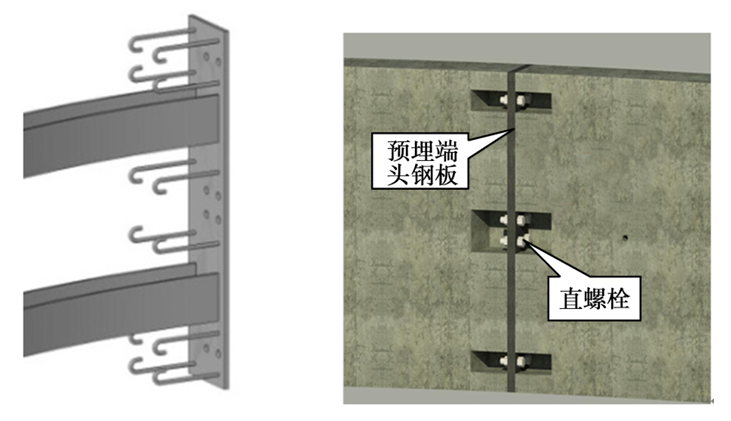

1. 1. 2 连接方式

预制初期支护每块管片两端面上各预埋1块端头钢板,端头钢板和型钢焊接,并设置锚筋,在管片端头预留手孔,采用直螺栓穿过端头钢板连接。每道接缝处共设置3处连接,上下接连点设置1排螺栓,中间连接点设置2排螺栓,如图3。

图3 足尺试验预制初期支护管片连接

1. 1. 3 锚索设计

为模拟初期支护和地层的相互作用,在初期支护拱腰以上部位设置14根恒阻大变形锚索,锚索反拉于试验台架上。

1. 2 试验过程

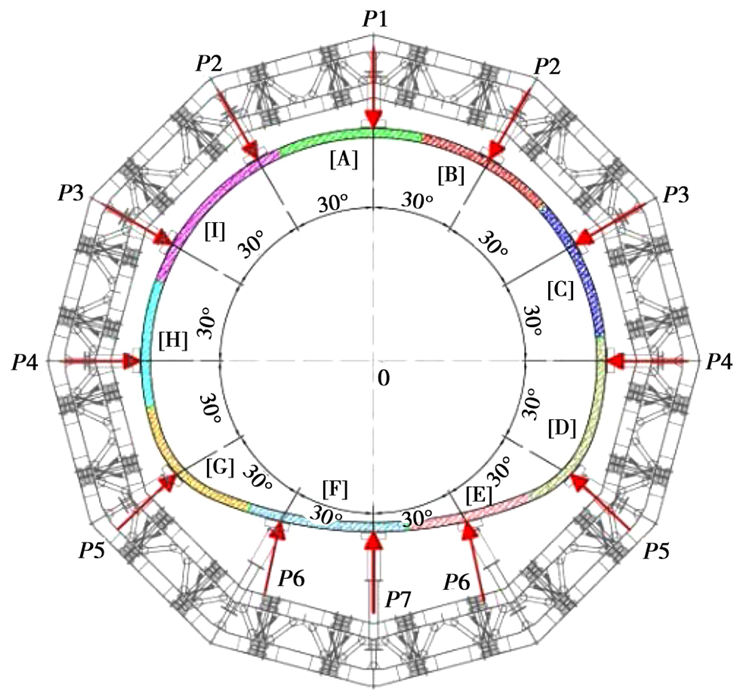

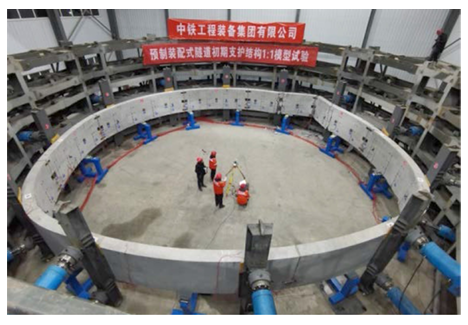

试验采用中建技术中心“可组装式多功能盾构管片力学性能实验系统”,全环共设12个加载点,每个加载点上下共设置2组油缸,共24组加载油缸,每个油缸吨位为200t,加载轴线量程为±200mm。

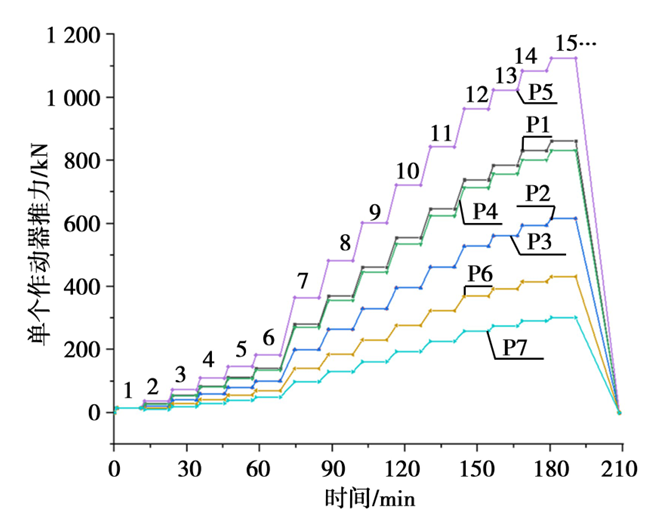

初期支护的受力和支护时机关系密切,试验采用《铁路隧道设计规范》(TB10003—2016)方法计算V级围岩深埋工况的围岩压力作为设计荷载,根据截面内力等效原则,把初期支护所受均布荷载等效为集中荷载,通过油缸施加,试验台架及油缸加载分布如图4。 荷载按15级施加,每个加载点处上下共2个油缸同步施加荷载,各加载点单个油缸加载值及加载梯度如图5。

图4 试验台架及加载布置

图5 试验加载梯度(单个油缸压力值)

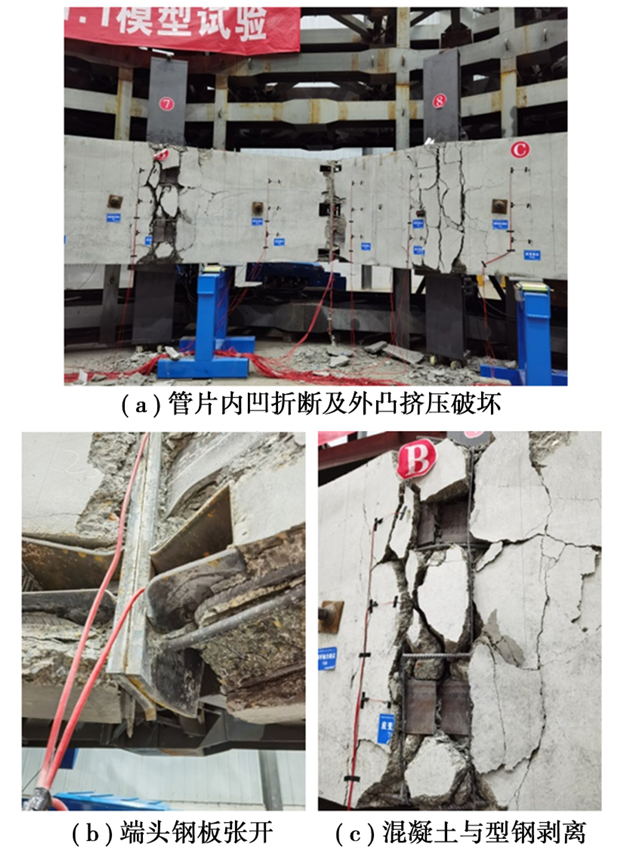

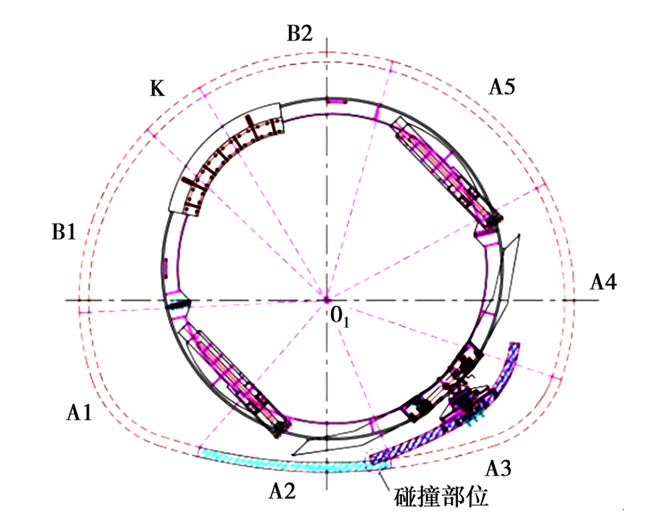

最终,在第15级荷载(P1=832kN)时,预制初期支护在右拱肩的B/C块接头处发生端板外凸挤压破坏,同时附近靠拱顶一侧加载梁处的结构发生内凹折断破坏,在破坏位置,局部混凝土与型钢呈现一定的剥离状态,如图6—7。

图6 预制初期支护破坏全貌

图7 管片破坏细节

1. 3 破坏现象分析

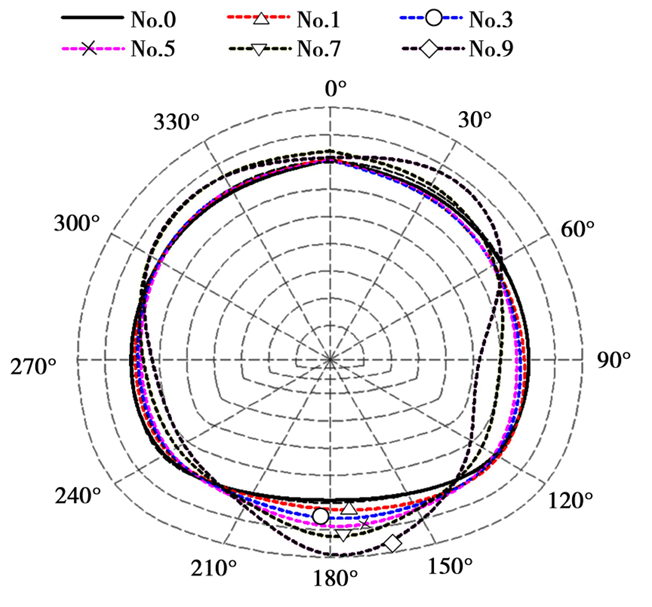

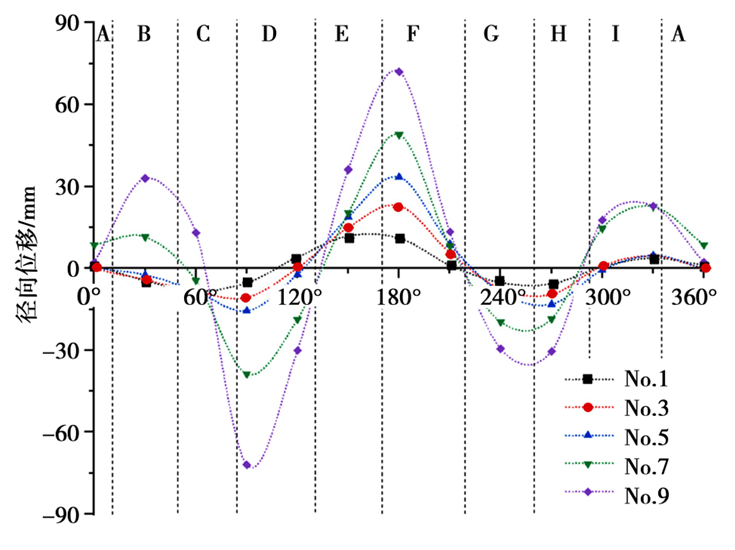

结构在NO.1—NO.5(P1=112kN)时,变形值 随荷载线性增加,结构变形量较小,没有裂纹出现, 结构整体处于弹性状态。 从NO.6(P1=140kN) 开始,结构局部进入塑性状态,当荷载加到NO. 9(P1=462kN)时,拱顶及仰拱内侧开始出现竖向 裂缝。 随着荷载继续增加到NO.11(P1=647kN) 时,结构变形愈发明显,拱顶、拱肩及仰拱部位外凸 变形迅速增加,拱腰、拱脚部位向内挤压,结构弧度 出现较为明显的变化,多个断面竖向裂缝扩展延伸 贯通,但无明显环向裂缝。 当荷载增加到NO. 14(P1 = 785 kN) 时,此时仰拱外凸变形达到 87. 6mm,右拱腰内凹变形达到 115. 6mm,如图 8—9(因后续局部变形较大,变形图不协调,仅列 出代表性加载梯度),此时荷载为设计荷载的 2. 8 倍。

图8 结构变形雷达图

图9 结构径向位移展开图

当荷载继续增加到NO.15(P1=832kN)时,拱肩、拱腰和仰拱部位变形明显,曲率增加迅速,预制初期支护结构呈现出“拱圈及仰拱外凸,拱腰及拱脚内凹”的整体失稳变形形态。 最终在右拱肩B/ C 块接缝处失效破坏,结构局部出现压碎、剥离,产生宽大贯通裂缝,此时荷载约为设计荷载的3. 1 倍。

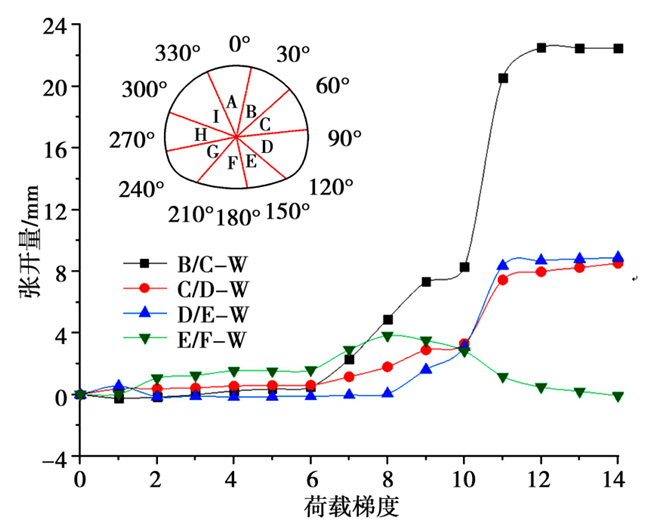

马蹄形预制初期支护为压弯构件,轴力较大,全环大多数接缝张开量较小,此处选取部分张开量相对较大的接缝进行分析。 NO.1—NO.5(P1= 112kN)接缝张开量变化较小,且遵从线性规律,表明结构此时处于弹性阶段,从 NO. 6(P1= 140kN)开始接缝张开量逐步增大,结构开始进入弹塑性阶段,如图10。

图10 预制初期支护接缝张开量

B/ C 块外侧接缝(B/C-W)从 NO. 6(P1 = 140kN)开始,外侧接缝逐渐扩大,表现出外侧受 拉,该处截面表现为外凸变形,与图7—8结构变形 图相吻合;B/C 块外侧接缝(B/C-W)在 NO.6—9 加载梯度中,接缝张开量随着荷载的加大稳步增 加,在NO.10 时急剧增大,在此后的加载过程中接 缝张开量不再随荷载的增加而增大,表明此接头处 变形已经达到极限状态,最大张开量为22.5mm, 但是因其他部位接缝处变形较小,结构仍然具有承载能力。

C/ D 块内侧接缝(C/D-N)和 D/E 块外侧接缝(D/E-W)的整体变形规律和B/C块外侧接缝相同,最大张开量为8.5mm。 通过接缝张开量的变化规律,也可以反推出结构受力变化的改变,进而可以估算出结构的变形趋势。

2 预制初期支护力学性能评价

2. 1 总体性能评价

与传统喷射混凝土初期支护相比,预制初期支护结构施工质量好,混凝土与型钢粘结紧密,没有材料浪费,在承载能力较高的同时具有良好的变形能力,整体优于传统喷射混凝土初期支护。

2. 2 承载能力评价

预制初期支护结构的极限承载力为2.8倍的设计荷载(V级围岩深埋荷载),能够保证施工安全,且具有足够的安全系数来应对隧道施工中的复杂环境。

2. 3 变形能力评价

预制初期支护结构在临近破坏前,仰拱处外凸变形达到 87. 6 mm,右拱腰内凹变形达到115. 6mm。 根据文献[18-20]等资料显示,常规三车道公路隧道和双线铁路隧道施工期间的拱顶沉降最大值一般不超过70mm。 预制初期支护的变形能力能够完全适应施工变形,在保证隧道施工安全的同时,能够较好释放围岩压力,减小作用在支护结构上的荷载。 同时预制初期支护施工完成后立即以设计强度参与围岩受力,能够及时的控制围岩塑性区的开展,有利于支护时机的把握。

2. 4 接缝张开量评价

接缝张开量整体较小,仅在破坏处达到22. 3mm,这与马蹄形结构为压弯构件,轴力较大有关,也与试验构件设置了端头钢板,连接较强有关。

3 预制初期支护结构设计优化思路

足尺试验验证了预制初期支护的力学性能能够满足隧道施工要求,但是试验时为了与传统喷射混凝土初期支护进行对比,减少变量因素的干扰,同时受预制条件、长途运输及实验系统等因素影响,有些设计不尽合理,根据理论研究和试验结果分析,对原设计方案进行优化设计:

(1)管片分块方案。 试验时,块间接缝需避开加载油缸,导致分块方案未充分考虑结构内力分布,最后管片在拱肩接缝处破坏;试验时为减少异形管片的预制难度,未设计封口块,不利于现场施工,需进行优化。

(2)连接方案。 初期支护为压弯构件,截面轴力较大,且试验管片采用预埋端头钢板+直螺栓的强连接方案,因此试验时多数接缝张开量较小。 钢板造价较高且不便施工,需进行优化。

(3)钢筋骨架选型。 试验管片采用型钢混凝土,试验结果显示混凝土和型钢仍存在一定的剥离现象,在一定程度上降低了结构的承载力,因此需对钢筋骨架进行优化。

(4)锚杆设计。 试验管片锚杆设计需避开试验台架柱,分布较不均匀,且无条件考虑锚杆的施做时机,而锚杆与管片施做的先后顺序对管片受力、施工组织影响较大,需对锚杆布置和施做时机进行优化。

同时根据预制初期支护功能和现场施工需求,从拼装方式、局部加强和变形能力等方面进行优化设计。

4 预制初期支护结构设计方案

4. 1 拼装方式与施工方法

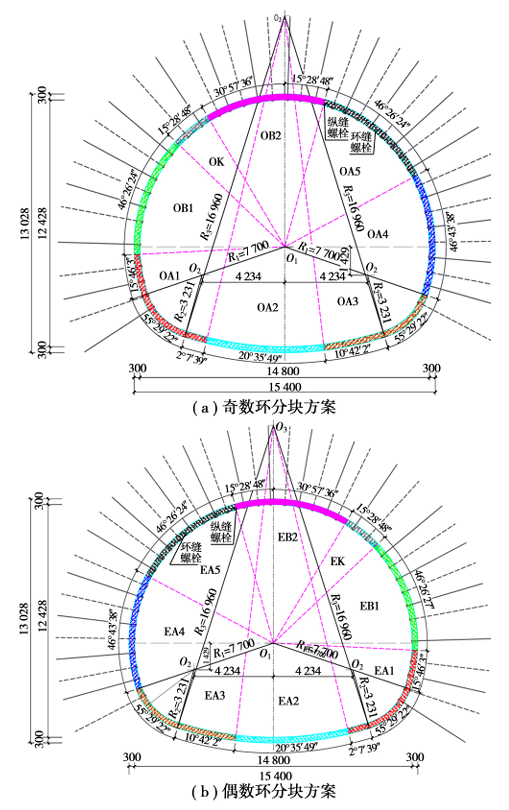

错缝拼装能加强衬砌环间接头处的薄弱部位,使衬砌环接缝刚度分布趋于均匀,从而增加衬砌环空间刚度,减少结构变形。 马蹄形断面为非圆形状,错缝拼装时管片位置唯一,不能旋转,需要采用奇偶环分块方案实现错缝拼装,如图11。

图11 拱脚处分块拼装碰撞示意

采用奇偶环拼装时,管片左右不对称,拱腰处OB1 块和 OA4 块落底位置深度不同,并且奇数环和偶数环是交替布置的,因此马蹄形预制初期支护不适用于台阶法或先开挖仰拱以上部位的全断面施工方法,通常需要结合盾构法、TBM等施工方法进行实施;当采用矿山法施工时,需要对掌子面进行超前加固,采用“新意法”进行全断面加固,然后把仰拱一次开挖到位,以便于进行预制初期支护的拼装。

4. 2 分块方案

马蹄形为非圆断面,采用错缝拼装时,需要采用奇偶环方案,管片分块不以中心线对称,但是螺栓需要以中心线对称,以满足错缝拼装时奇偶环之间的连接。

管片分块时,需充分考虑奇偶环布置、拼装设备的抓举能力以及拼装设备旋转时拱脚弧度的影响。 结构拱脚处曲率较大,拼装设备抓举管片后,在旋转至设计位置过程中,可能会与已拼装仰拱块发生碰撞(如图11),且拱脚处外凸值大,对抓举臂的可伸缩长度也有一定要求,因此要严格控制拱脚处管片的分块长度不能过长,并充分考虑拼装设备性能。

大断面拼装设备的抓举能力一般在10t左右,同时考虑预制初期支护包络受力、奇偶环的连接螺栓布置等因素,管片最终采用“7+1”分块方案,管节接缝位置尽量避开拱顶、拱肩和拱脚等处弯矩较大部位,奇数环管片分为 OK、OB1、OB2、OA1— OA5,偶数环管片分为 EK、EB1、EB2、EA1~EA5,见图12。 除封口块外,管片长度基本在6m左右,单块重约7.0t。

图12 马蹄形预制初期支护分块方案

4. 3 连接方式

4. 3. 1 螺栓连接

目前,国内外预制管片最常用的接头形式主要有螺栓接头、榫槽接头和组合接头。 螺栓连接主要有弯螺栓、斜螺栓、直螺栓3种形式,其中中小直径隧道管片用弯螺栓较多;大盾构管片较厚,采用斜螺栓较多;直螺栓因对管片削弱较大,需两端拧紧螺帽,施工不便,应用相对较少。

预制初期支护结构厚度一般为25~35cm,结构厚度无法满足常规斜螺栓的设置要求,综合考虑,预制初期支护管片采用弯螺栓连接形式。

4. 3. 2 凹凸槽

管片设置凹凸槽能增加预制结构的抗剪能力和整体连接刚度,但此类型管片对掘进及拼装质量要求高,控制不当极易造成管片破损,申志军等对马蹄形盾构隧道掘进过程遇到的问题及管片开裂原因进行了分析。 对于非圆形隧道管片,因拼装质量造成管片破损的概率更高,因此应慎重选用凹凸槽。

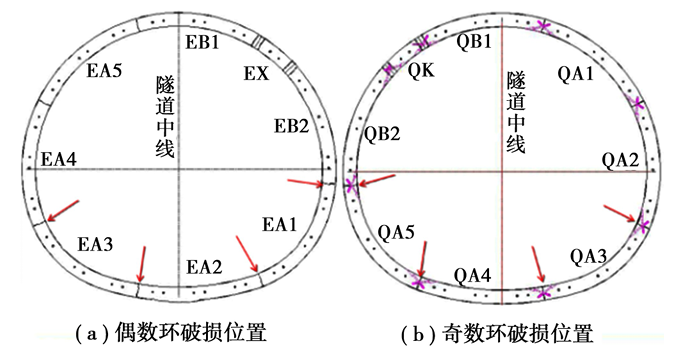

蒙华铁路白城隧道采用马蹄形单层管片衬砌,管片纵缝设置凹凸榫,从第35环开始,现场开始频繁出现管片破损、开裂现象,破损位置主要集中在拱脚和仰拱部位的接缝位置,破损现象为凹榫一侧的管节混凝土发生剪切破坏,如图13。

图13 白城隧道管片破损情况

根据现场破损情况,分析其主要破损原因如下:

①在马蹄形断面隧道中,各管节的位置是唯一的,衬砌环不得旋转,拼装质量要求更高,各管节间更容易产生拼装误差,出现错台。

②当盾构姿态与管片姿态不一致时,在油缸推力作用下,加剧管片错台。

③盾构机与管片相对位置存在偏差时,在盾尾间隙过小并且盾体无铰接的情况下,造成管节与盾尾刚性接触,在管节脱出盾尾过程中一直受到盾尾压迫破损,进一步加剧了错台量。

④管节脱出盾尾后,同步注浆量不足会使管片周围填充不饱满,造成管片的受力不均,导致产生错台;同时在浆液浮力作用下,管片会产生上浮现象,也会产生不均匀变形和管节破损。

综合以上分析,设置凹凸榫容易造成管片破损和开裂。 马蹄形管片拼装难度更大、精度要求更高,拼装时也更容易产生错台,造成管片破损,同时为使管节接头位置有一定的错动空间,减小剪切破坏的发生,马蹄形预制初期支护不宜设置凹凸榫。

4. 4 加强设计

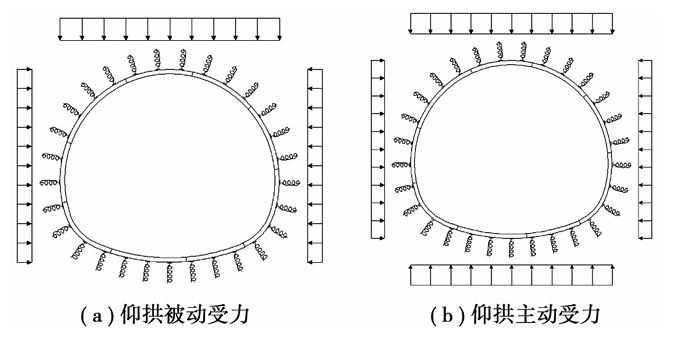

受施工工序和施工组织影响,传统锚喷初期支护的仰拱封闭时间较晚,通常在拱墙初期支护施工完成一段时间后,才封闭成环。 初期支护封闭成环前,仰拱处围岩的向上变形已基本完成,因此,仰拱封闭成环后,仰拱结构为被动受力,如图14(a)所示。

图14 仰拱受力计算模型

预制初期支护为整环拼装,施工速度快,拼装完成后,围岩仍在进行内力重分布,尚未达到新的平衡状态,有向隧道内变形的趋势,仰拱处管片受到向上的主动围岩形变压力;拼装完成后需要进行同步注浆,当浆液凝结时间较长、泌水较大时,初期支护会受到向上的浮力。 因此预制初期支护的仰拱需承担向上主动荷载,如图14(b)所示。

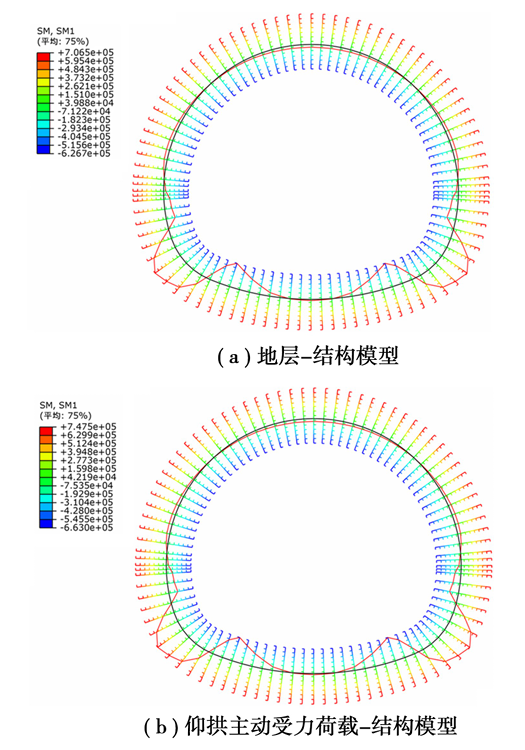

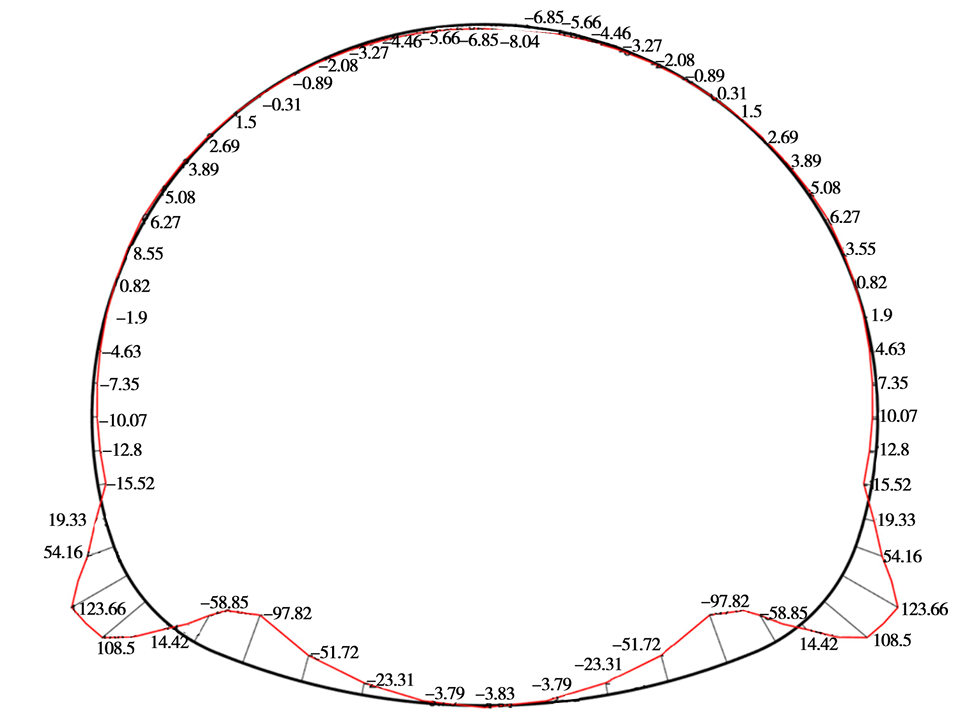

马蹄形断面仰拱较为平缓,呈扁平状,在仰拱主动受力状态下,仰拱处受力较圆形隧道更为不利。 建立地层 结构模型和图14(b)所示的荷载结构模型进行计算,计算结果均表明,截面弯矩最大处位于拱脚位置,截面弯矩分布如图15所示,这点与传统锚喷支护结构及圆形盾构管片的受力状态差异较大。 拱脚部位受力较大,是马蹄形隧道管片易发生破损的位置,需要进行加强设计。

图15 预制初期支护弯矩分布图

根据蒙华铁路白城隧道管片破损情况的统计结果,管片破损、裂缝主要集中在以下位置:偶数环:EA1左部(5点位置)、EA1右侧(3点与4点之间)、EA3 左侧(8 点位置)、EA3 右侧(7点位置)。 奇数环:OA5 右侧(7 点位置)、OA5 左侧(8 点与9点之间)、OA3 右侧(4 点位置)、OA3左侧(5点位置),如图16所示。

图16 白城隧道管片破损位置

4. 5 钢筋骨架类型

预制初期支护足尺试验结果显示,管片破坏时,型钢与混凝土存在一定程度的剥离现象,二者之间存在粘结性较差,影响二者协同受力,在一定程度上降低了初期支护整体刚度和承载力。

型钢钢架的优点是刚度大、加工方便,采用喷射混凝土时,钢架首先承担较多围岩压力,能够为混凝土强度增长提供时间,在控制围岩变形和沉降方面效果较好。 但是预制初期支护的混凝土在支护前已经达到设计强度,支护后能立即发挥作用,支护刚度较大,可较好地控制围岩变形,因此型钢钢架的优势不再明显。

钢筋格栅较型钢钢架造价低,钢筋与混凝土的粘结性好,二者协同受力,能够充分发挥钢筋和混凝土两种材料的性能,因而预制初期支护宜采用钢筋混凝土管片。

4. 6 锚杆设计

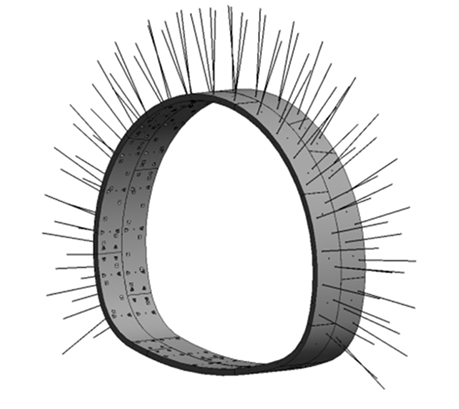

锚杆能够主动改善围岩受力状态,是基于“新奥法”理念的支护结构的重要组成部分,因此在管片预制时需要预留锚杆孔,并根据围岩级别、断面大小和管片环宽确定锚杆的环纵间距,如图17。

图17 预制初期支护管片及锚杆布置图

4.6.1 锚杆施做顺序

对于预制初期支护,有“先锚后管”和“先管后锚”两种施做顺序。二者的区别主要在于施工工艺的不同,“先管后锚”方案的管片和锚杆连为整体,锚头外露,需要对锚头做切割、抹平处理,以避免影响防水层铺设。“先锚后管”方案的管片和锚杆是分离的,要求施做完锚杆后,及时切割掉外露锚头,再拼装管片,会造成管片施做滞后,并且岩壁和管片之间的空隙较大,增加回填工作量。

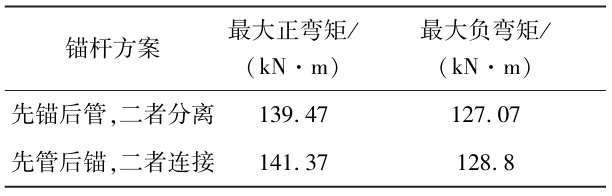

建立地层结构模型,在V级围岩500 m埋深时,经计算,两种方案下初期支护内力几乎无差别,见表1。但是采用“先锚后管”方案时,因锚杆施工需要一定时间,会造成初期支护管片施做滞后,并且锚杆先施工会严重干扰掘进和管片拼装,影响施工进度和施工安全。

表1 不同锚杆施工方案时管片内力对比

综合考虑,采用“先管后锚”方案,锚杆施工在已拼装管片的地段进行,与前方掘进、拼装同步进行,互不干扰。

4.6.2 锚杆施做范围

预制初期支护的仰拱部位受到围岩主动形变荷载,因此有必要研究锚杆在不同分布范围时对初期支护受力的影响。

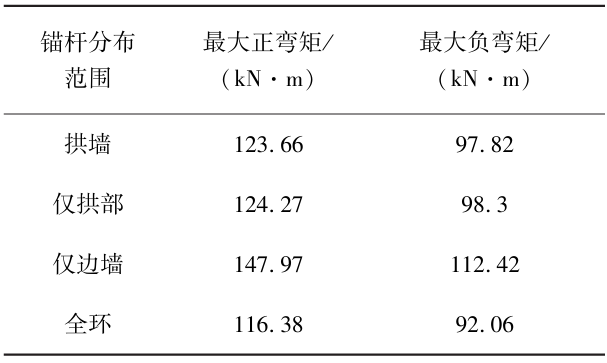

建立地层结构模型,在V级围岩500 m埋深时,分别对锚杆设置范围为拱墙、拱部、边墙和全环4种工况进行计算,计算结果见表2,其中拱墙设置锚杆工况的计算结果如图18。

图18 拱墙锚杆时预制初期支护弯矩图(kN·m)

表2 不同锚杆分布范围时管片内力

由计算结果可知:(1)锚杆分布在拱墙、仅拱部、全环3种工况管片弯矩差距不明显,而锚杆分布在仅边墙工况管片弯矩明显大于其余3种工况,表明拱顶为主要塑性区域,是围岩压力的主要来源;(2)边墙和仰拱部位的锚杆作用不明显,因此可仅在拱顶打设锚杆。 边墙处锚杆能够有效防止边墙不稳定岩块掉落,增加施工安全性,在实际施工中,可结合开挖后岩面情况决定是否打设。

4. 7 变形能力研究

在进行初期支护设计时,要充分考虑围岩的自承能力,使支护结构安全、经济。 足尺试验表明预制初期支护具有良好的变形能力,同时可进一步采取技术措施,充分发挥预制初期支护体系中围岩的自承能力。

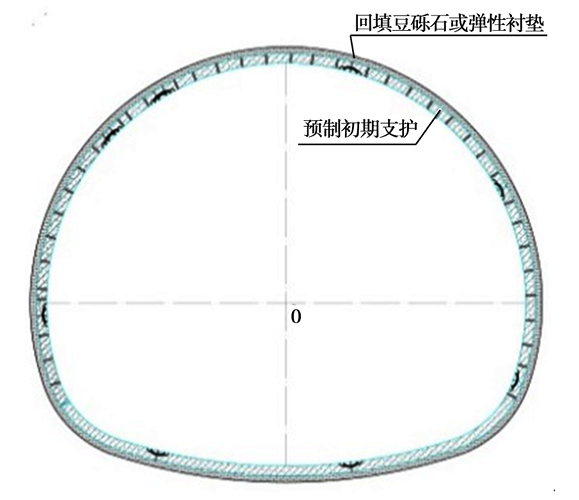

为了充分利用围岩自承能力,同时又不任由围岩自由变形发展,拼装预制初期支护时,在管片和围岩之间的空隙中同步回填豆砾石,因豆砾石间有一定空隙,可使围岩在受到一定约束的情况下发生变形,减小围岩塑性区的开展,后续再进行管片后注浆,充填围岩和预制初期支护间的空隙。

针对围岩软弱、变形较大的情况,在采用回填豆砾石和注浆措施的同时,可在预制初期支护外侧粘贴一定厚度的弹性衬垫(如图19),弹性衬垫在围岩压力下可产生一定压缩变形,使围岩在约束作用下产生一定变形,达到控制性释放围岩应力的目的。 通过变形缓冲,管片受力更加均匀,能够减轻甚至避免初期支护管片开裂,从而提高承载能力。

图19 初期支护变形释能图

5 结论

(1)预制初期支护的承载能力较高,为设计荷载(V级围岩深埋工况)的2.8倍,能够满足施工安全需求。

(2)预制初期支护具有良好的变形能力,临近破坏前,最大变形达到115.6mm,能够较好发挥围岩的自承能力。

(3)马蹄形预制初期支护采用奇偶环实现错缝拼装,拱脚处曲率较大,离拼装机中心较远,需严格控制拱脚块的分块长度并与拼装设备能力紧密结合,避免管片拼装过程中的碰撞。

(4)马蹄形预制初期支护厚度较薄,各分块位置唯一,凹凸榫会导致拼装时管片易发生破损,增加控制难度,不宜设置凹凸榫。

(5)预制初期支护封闭成环及时,仰拱需承受围岩向上的主动形变荷载,拱脚处为受力最不利位置,需对拱脚处进行加强设计。

(6)预制初期支护宜采用“先管后锚”方案,主要荷载来自于拱部,锚杆应主要在拱部设置,必要时可同时在边墙处布置。

(7)预制初期支护拼装完成后,即以设计强度参与围岩受力,避免了喷射混凝土在强度提升阶段就承受围岩压力的情况,极大的改善了结构受力,减小裂缝发展,使支护结构具有更大的安全度。 同时减少了材料浪费,改善了洞内施工环境,符合隧道绿化建造和可持续发展的理念,在隧道机械化施工的趋势下,具有很大的推广应用价值。

摘自《地下空间与工程学报》