0 引言

上海某重大科学装置项目由5座地下工作井、 10条地下隧道和若干地上附属设施组成。5座地 下工作井中,1—4号井基坑挖深约40 m,5号井挖 深达42.1~45.45 m,是5座工作井中面积最大且 最深的工作井,同时也是目前上海地区最深的非圆 形基坑。截止目前,上海地区已成功实施诸多 深度超过30 m的超深基坑,其中最深非圆形基 坑是轨道交通4号线修复工程,为短边宽22.3 m 的长条形基坑,挖深达41.5 m,其余非圆形基坑均 小于40 m。相比已完成类似深度的超深基坑,5 号井开挖深、抗变形空间效应差、地质与环境条件 复杂等一系列不利因素,为5号井超深基坑工程的 设计和实施带来挑战。本文以5号作为背景,介绍 上海软土地区45 m超深基坑所面临的主要技术难 题和采取的技术对策,并重点介绍软土超深基坑面 临的主要问题及总体设计方案、超深地下连续墙、 超深TRD隔水帷幕、复杂多层承压水的基坑降水 设计与地下水控制效果,及基坑实施效果与监测分 析,可为软土地区类似超深工程设计和施工提供借 鉴与参考。

1 工程概况

1.1 结构与基坑概况

5号井为地上4层,地下3层现浇钢砼箱形结构,工作井内净尺寸为55 m×76 m,采用桩筏基础。地下一层层高为11. 1 m;地下二层层高为10.55 m;地下三层普遍层高为17.4 m;地下室南侧分布有落深区域,平面尺寸为32.5 m×26.4 m,高差为3.35 m,该位置地下三层层高达20.75 m。基础底板厚度为2.40 m,工程桩采用ϕ1 000~ 1 600 mm旋挖扩底灌注桩桩,有效桩长40m,桩端持力层为⑨层粉细砂,采用桩端后注浆工艺。

5号井基坑面积为4 535 m2,开挖面内尺寸为57.4 m×79 m,周长约273 m,基坑普遍区域开挖深度为42.1 m,南侧落深区开挖深度为45.45 m。

1.2 环境概况

5号井基坑周边环境较复杂,如图1。3倍开挖深度范围内由近及远依次分布有东侧的500 kV高压铁塔49号(采用钢管桩基础,桩长为10.3 m),220 kV高压铁塔15号及58号(采用400×400静压焊接的桩基础,桩长为30.5 m);西侧的磁悬浮(采用桩径1 m的钻孔灌注桩基础,桩长为67.5~78 m),为5号井基坑实施阶段的保护对象,尤其西侧的磁悬浮是基坑重点保护对象,其附加变形保护要求严苛,基础总沉降不应大于2 mm,相邻墩柱不均匀沉降量不应大于1 mm。

图1 基坑环境平面图

1.3 地质概况

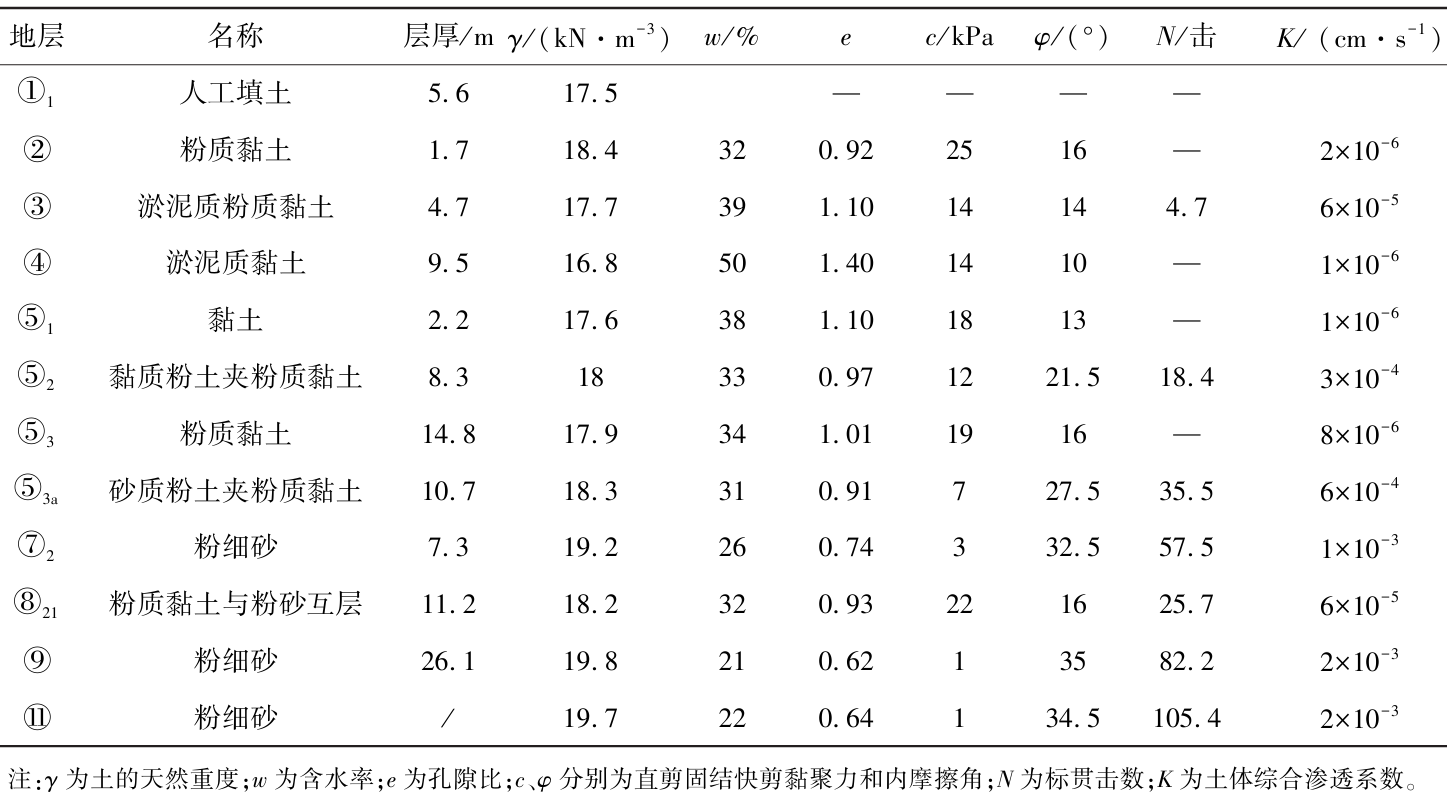

本工程位于长江三角洲滨海平原。5号井基地处于上部软黏土更为深厚的古河道切割区,上部从地表至约45 m深主要以流塑~软塑的淤泥质黏土、粉质黏土、黏土为主,为典型上海软土;其下为砂质粉土和粉砂,其中第⑦2层、⑨层、⑾层均呈密实状态,标贯击数分别约为58、82、105。⑦2层与⑨层之间为⑧21层粉质黏土与粉砂互层。场地地层分布较均匀,各土层的物理力学指标见表1。

表1 土层物理力学性质指标

场地地下水有潜水和承压水两种类型。浅部潜水赋存于填土、黏性土和粉性土中,水位埋深0.5~3.8 m。对基坑有突涌影响的承压含水层:第⑤2层、⑤3a层为微承压含水层,水头埋深约5.6 m,且⑤3a层大部分区域与第⑦2层连通;深部第⑦2层、第⑨层分别为第Ⅰ、第Ⅱ承压含水层,其中⑦2层与⑨层间分布有第⑧21层相对隔水层。此外第Ⅱ承压含水层⑨层与第Ⅲ承压含水层⑾层相连通,⑾层承压含水层层顶埋深约100 m,对基坑无突涌风险。第Ⅰ、Ⅱ、Ⅲ承压水含水层水头埋深均约为9 m左右。本基坑⑦层第Ⅰ承压含水层水头降深需求约为38~42 m,⑨层第Ⅱ承压含水层降深需求约为12~18 m。

2 超深基坑面临主要问题及总体设计

2.1 基坑面临主要问题

5号井基坑主要面临以下两个方面技术问题。

2.1.1 软土超深基坑安全与与变形控制问题

本基坑最大挖深达45.45 m,为目前上海地区最深的非圆形基坑,面临巨大的风险与挑战,可借鉴经验也较少;基底以上土层以饱和含水流塑~软塑的软黏土为主,软黏土孔隙比及压缩性大、抗剪强度低、灵敏性及流变性高的特点十分不利于基坑安全与变形的控制;另外5号井长宽相近的基坑形状相比于圆形基坑,其抗变形的空间效应也较差;这一系列的不利因素,再加上超深基坑因工期长将催化一些基坑变形次要因素转变成主要因素的原因,大幅增加了5号井超深基坑安全与变形控制的难度。

2.1.2 多层承压水控制与环境影响问题

本基坑面临潜水与3层(微)承压水处理与 控制问题:基坑开挖面附近分布有⑤2 、⑤3a 层微 承压含水层与⑦2 层第Ⅰ承压含水层,易引发严 重的基坑侧向渗漏和突涌风险,而超深基坑坑内 外存在巨大侧压力差的特点,更加大该问题引发 事故的概率并加剧事故后果,从而直接威胁基坑 与环境安全;此外,由于本基坑挖深超深,以往深 基坑未触及⑨层第II承压含水层突涌问题在本 基坑中也开始出现,而且⑨层与⑾层II和III承 压含水层相互连通,组成厚度巨大、透水性强且 降水影响范围广的承压含水层组。在隔水帷幕 难以隔断与⑨层第II承压含水层处理与控制经 验缺乏的情况下,如何控制抽降⑨层承压水对周 围环境的影响,尤其西侧保护要求严苛的磁悬 浮,是本基坑面临的重大难题。

2. 2 总体设计方案

5 号井重点围绕基坑面临的两个主要问题制定了基坑总体设计方案。 在超深基坑安全与变形控制问题上,采取了以下针对性技术对策:

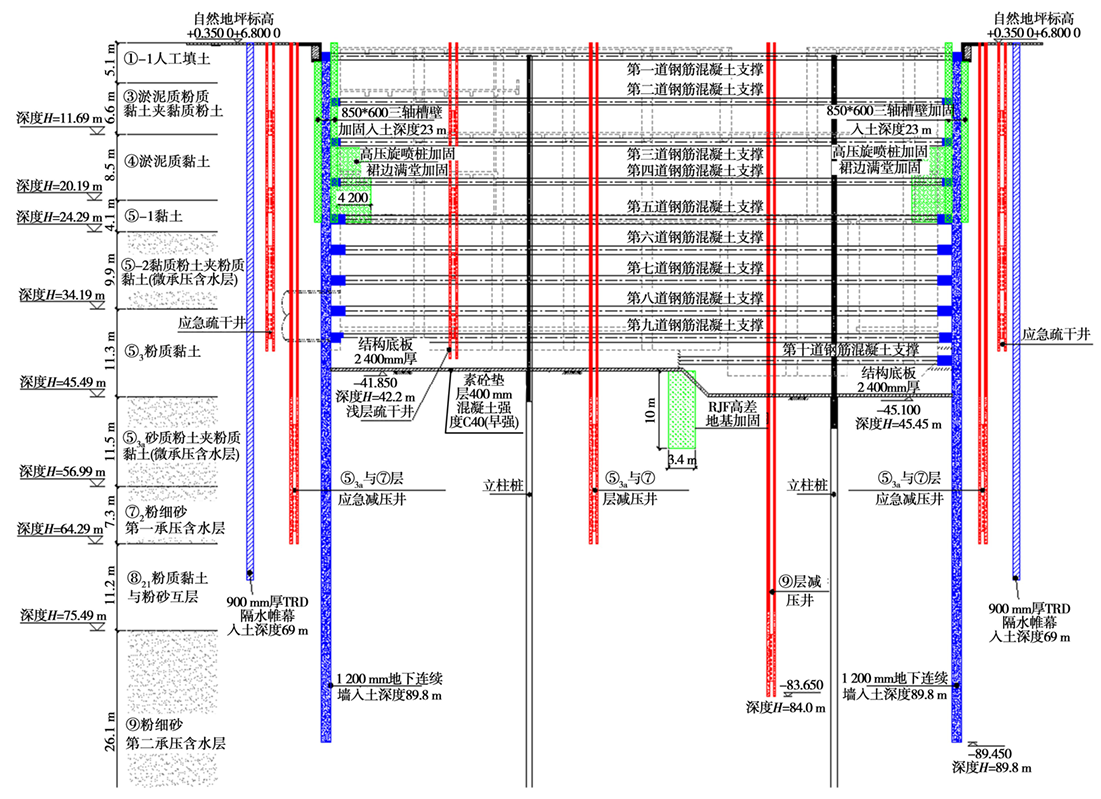

(1)采取了安全性更高、变形控制能力更强的大刚度围护体与支撑相结合的板式支护体系,即采用1.2m厚度“两墙合一”地下连续墙结合竖向9道(落深区10道)钢筋混凝土支撑的整坑顺作设计方案。

(2)支撑平面布置采用传力清晰、土方挖运便利的对撑、角撑结合边桁架布置形式,并按大刚度与高承载力、低压缩与低收缩原则设计支撑构件;竖向支承桩柱采用承载力高、变形小的桩端后注浆旋挖扩底灌注桩内插钢管混凝土柱。

(3)基坑被动区采用高压旋喷桩对流塑状④淤泥质黏土层进行裙边加固以提高抗力;基坑北侧盾构进洞位置采用超深三轴搅拌桩进行坑外地基加固;高差3.35m的坑中坑,采用施工能力更强的RJP 超高压喷射注浆进行地基加固。

(4)遵循时空效应原则,支撑与土方按照分区、分块、限时完成原则施工,控制开挖阶段无支撑暴露时间与长度。

在多层承压水控制与环境变形影响问题上,则相应采取了以下技术对策:

(1)针对影响基坑的多层含水层,采用入土深度为89.8m超深地下连续墙对直接威胁基坑与环境安全的潜水、⑤2、⑤3a 微承压含水层及⑦2 层第Ⅰ承压含水层进行隔断,且进入⑨层第Ⅱ承压含水层14m形成了悬挂隔水帷幕,并在磁悬浮侧设置回灌井,采取抽灌一体化的保护方案,以减少和控制抽降⑨层对周围环境影响。

(2)考虑到本基坑为上海地区最深的非圆形基坑,且周边环境复杂,为确保基坑和环境安全、风险可控,对基底附近渗漏威胁最大的承压含水层采用了双帷幕的设计思路,即除了采用地下连续墙隔断⑦2 层及以上含水层之外,另外在地下连续墙外侧设置TRD水泥土隔水帷幕也将⑦2层及以上含水层予以隔断,以此形成对坑底附近承压含水层的双帷幕隔水方案。 地下连续墙与TRD隔水帷幕之间保持2.3~11.1m 的净距,并在双帷幕之间设置潜水、微承压和第Ⅰ承压水的应急备用井和观测井,基坑开挖阶段若地下连续墙发生渗漏水时可启动备用井进行抢险堵漏,也可根据基坑变形启动降水井疏干双帷幕之间地下水,既可减少坑外侧压力也可提高坑外土体强度,以达到控制基坑变形目的。

基坑周边围护体及水平支撑平面布置图如图3 所示,基坑典型围护结构剖面图如图4所示。

图3 基坑支护结构及降水井平面布置图

图4 基坑支护体系A-A剖面图

3 超深地下连续墙

3. 1 超深地下连续墙设计

5 号井基坑围护体采用“两墙合一”地下连续墙,既作为基坑开挖阶段的挡土止水围护体,又作为正常使用阶段结构外墙。 结合本基坑挖深、地质及环境特点,地下连续墙进行如下针对性设计:

(1)地下连续墙厚度与深度。 地下连续墙根据基坑与正常使用阶段受力及变形要求通过计算确定采用1.20m厚度。 地下连续墙入土深度则根据基坑稳定性与地下水控制要求综合确定;按照基坑稳定性需要地下连续墙入土深度为77~79m,该入土深度已隔断⑦2 层第Ⅰ承压含水层及其之上的各含水层;从地下水控制角度,为控制抽降⑨层对周边环境影响,结合水勘阶段抽水试验成果,通过多种悬挂帷幕深度的降水环境影响对比分析,最终确定地下连续墙入土深度为89.8m,进入⑨层第Ⅱ承压含水层14m,对⑨层减压井形成7.8m遮拦深度的悬挂隔水帷幕。

(2)墙体配筋。 “两墙合一”地下连续墙需根据基坑开挖、回筑实施阶段和正常使用阶段的两个阶段受力分析进行包络配筋设计:基坑实施阶段配筋以承载力极限状态计算控制;正常使用阶段尚需进行正常使用极限状态验算,按照规范要求控制迎土面和迎坑面的裂缝宽度。 本工程超深地下连续墙采用HRB500 级的高强钢筋,以减轻钢筋笼自重、增加钢筋间距、降低地下连续墙钢筋笼的吊装难度。

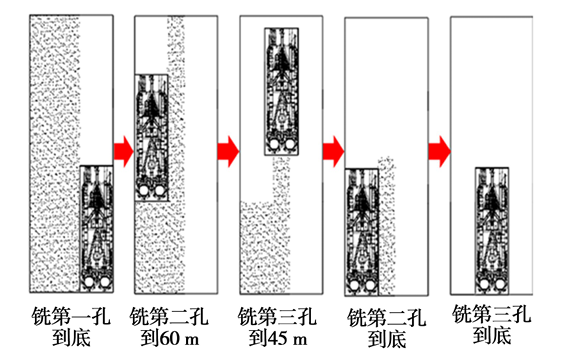

(3)槽段接头。 考虑超深地下连续墙锁口管或接头箱起拔难度大,且接头刷壁质量不易控制的特点,槽段接头采用套铣接头。 套铣接头工艺是利用铣槽机可切削硬岩能力,二期槽段成槽时直接切削已施工一期槽段混凝土,在不采用锁口管、接头箱的情况下形成止水良好、致密的槽段接头。为降低二期槽段施工难度,提高施工效率,减少铣槽机齿叶磨损和铣轮抱死的风险,一期槽段采用90d 设计龄期的水下 C35 混凝土(抗渗等级P12),利用其早期混凝土强度发展慢的特点降低二期槽段铣削难度。

(4)垂直度控制。地下连续墙入土深度近90 m,从受力和防渗角度对墙身平面内外垂直度提出1/1 000要求。为实现该垂直度要求,地下连续墙两侧三轴搅拌桩槽壁加固需适当侵入成槽范围,为铣槽机纠偏装置提供有效后靠,便于调整水下姿态以满足垂直度1/1 000精度需要;另外成槽每进尺30~40 m后需提斗对槽壁垂直度进行超声波检测,根据检测结果及时反馈修正。

(5)墙身预埋件。“两墙合一”地下连续墙内部需提前埋设与主体结构基础底板、内衬墙等连接的插筋、接驳器。墙身插筋和接驳器的间距不宜过密,且其锚入墙体长度不能贯通整个墙厚,以免混凝土浇筑时槽底粉土、粉砂等沉渣泛起,随混凝土液面上升进而裹附其外表,形成连通坑内、外的渗水通道,引发侧壁突涌风险。

3.2 实施效果

5号井地下连续墙共有64幅槽段,先后投入2台宝峨BC40铣槽机用于成槽,1台金泰SG70成槽机用于刷壁,施工工期共151 d。一期与二期槽段各32幅,一期槽段宽度约6 m,通过三铣成槽,成槽流程如图5所示;二期槽段宽度为2.8 m,一铣成槽。一期槽段平均成槽、钢筋笼制作、吊装、混凝土浇筑时间分别为2.46 d、3 d、18.3 h、10.6 h,二期相应时间分别为3.3 d、1.8 d、11.1 h、7.3 h。

图5 超深地下连续墙铣削成槽过程

地下连续墙完工后质量检测结果表明:64幅槽段成槽两个方向垂直度检测都达到不大于1/1 000要求;槽段混凝土浇筑平均充盈系数为1.023;所有槽段墙身混凝土质量超声波检测结果均达标;7幅地下连续墙取芯强度均大于40 MPa。

4 超深TRD水泥土搅拌墙

4.1 超深TRD隔水帷幕设计

本基坑挖深超深,且坑底上下均分布有微承压和承压含水层,基底位置的仅地下水侧压力就高达0.45 MPa,开挖阶段若发生侧向突涌安全风险极大,因此在地下连续墙外侧另外设置超深TRD工法隔水帷幕隔断⑦2层以上含水层形成双帷幕体系。

TRD隔水帷幕厚度0.9 m,入土深度69 m,依次隔断浅层潜水,⑤2层、⑤3a层微承压水层和⑦2层第I承压含水层,墙底进入相对隔水层⑧21层粉质黏土与粉砂互层≥3 m。

TRD隔水帷幕采用三工序成墙工艺,垂直度不大于1/300,采用P.O42.5级普通硅酸盐水泥,水泥掺量不小于30%,水灰比1.2~1.5;墙身28 d钻孔取芯无侧限抗压强度不小于0.8 MPa,渗透系数不大于10-7cm/sec。

4.2 86 m TRD非原位试验墙

5号井TRD隔水帷幕设计入土深度达69 m,是当时国内乃至国际上最大深度的TRD隔水帷幕。为验证设备施工能力及成墙质量,在项目场地里采用上海工程机械厂生产的TRD-80E工法机进行了墙体厚度与入土深度的极限测试。

非原位TRD试验墙技术参数:墙体厚度为1.10 m,入土深度为86 m,穿透“铁板砂”⑦2细砂层,进入标贯击数为82和Ps值为27 MPa的⑨细砂层约10 m,施工长度为8.7 m,垂直度≤1/300,水灰比为1.5,水泥掺量为25%。

86 m TRD试验墙实际功效:下方切割箱耗时约40 h,先行挖掘约0.25 m/h,回撤挖掘约3 m/h,起拔切割箱约5 h;86mTRD的综合施工效率约2~ 3延米/天。TRD试验墙在达到28 d龄期后进行取芯检测,检测结果表明芯样呈柱状、基本完整、墙身搅拌均匀。

本次TRD非原位试验的成功实施具有较大的意义,86 m的施工深度创下了目前国际上TRD隔水帷幕最深的记录,同时验证了TRD-80E工法桩的施工能力,大幅提升并拓宽了TRD隔水帷幕适用范围和应用场景,使得TRD可施工墙厚增加至1 100 mm,入土深度加长至86 m,适用地层拓宽至标贯击数为82、Ps值为27 MPa的密实砂层中。

4.3 69 m TRD隔水帷幕实施效果

5号井TRD隔水帷幕入土深度为69 m,厚度为0.9 m,总长360 m。现场投入1台TRD-80E型TRD工法机,按照约6 m一幅共62幅TRD隔水帷幕,施工工期共145 d。

69 m TRD隔水帷幕实际功效:下方切割箱6~ 8节/d,下至设计深度需2~3 d;每幅TRD采用三工序成墙工艺,需先行挖掘6 m,回撤挖掘12 m,其后喷浆成墙6 m;先行挖掘速度0.6~0.8 m/h,需7~10 h;回撤挖掘速度约5 m/h,需2~3 h;喷浆速度1.5~2 m/h,需3~4 h;起拔切割箱需8~12 h;扣除非施工作业时间之后,69 m TRD隔水帷幕综合功效5.5 m/d。

TRD隔水帷幕完工后的检测结果表明,28 d浆液试块无侧限抗压强度标准值≥1.0 MPa,28 d钻孔取芯无侧限抗压强度标准值≥0.8 MPa,墙体渗透系数≤10-7cm/s,各项指标均达到了设计要求。

为检验TRD隔水帷幕的隔水封闭性,基坑开挖前在地下连续墙与TRD双帷幕之间开展了抽水试验。开启双帷幕内2口⑤3a~⑦2层降水井抽水6 d,总流量6.9 m3 /h,水位稳定情况下,双帷幕内的⑦2层观测井水位降深34.1~38.8 m,与此同时TRD外⑤3a~⑦2层观测井最大水位降深0.13 m, TRD内外降深比约300∶1;双帷幕间停抽后进行水位恢复观测,水位恢复极缓慢,停抽17 d后,双帷幕间水位埋深仍有20 m,每日恢复水位仅1 m左右。双帷幕间抽水试验及恢复试验结果验证了TRD超深隔水帷幕良好的隔水效果。

5 地下水控制

5.1 降水设计

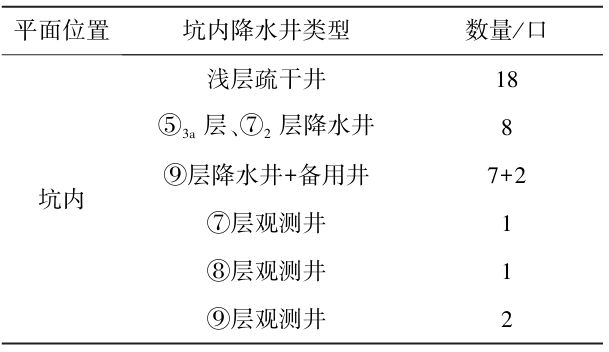

5号井基坑需处理含水层分别为潜水、⑤2与⑤3a微承压含水层、⑦2层第Ⅰ承压含水层及⑨层第Ⅱ承压含水层。地下连续墙入土深度为89.8 m,已隔断潜水、⑤2、⑤3a及⑦2层,墙趾进入⑨层约14 m。

基坑内采用竖向分层分阶段控制的降水思路,分别针对基底以上①~⑤3层、基底附近⑤3a层~ ⑦2层以及深部⑨层,自上而下共设置3种类型降水井,各降水井的平面布置及剖面示意分别如图3、图4所示。

(1)①~⑤3层的疏干降水井。对坑底以上潜水和⑤2微承压水设置混合疏干降水井。坑内疏干井按照230 m2 /口原则进行布置,共布设18口,管井深度40 m,井径650 mm,管径273 mm,壁厚4 mm。疏干井加载真空负压抽水,基坑开挖前进行20天以上的预降水。

(2)⑤3a层~⑦2层减压降水井。对基底附近的⑤3a层和⑦2层采用双滤头混合管井进行先减压、后疏干降水。坑内共设置9口降水井(含观测井),管井深度为68 m,井径为850 mm,管径为325 mm,壁厚6 mm。该类降水井在第4道支撑下土方开挖时启动降水。

(3)⑨层悬挂减压降水井。针对深部的⑨层承压含水层,采用悬挂式降水方案。为加大地下连续墙对⑨层的悬挂隔水效果,⑨层减压井采用增加井数、减少井深的思路,坑内共设置了7口⑨层单滤头减压井,管井深度为84 m,井径为850 mm,管径为325 mm,壁厚为6 mm,滤头长度为6 m,滤头底埋深为82 m,地下连续墙对滤头形成7.8 m的遮拦深度。考虑到西侧磁悬浮对附加变形要求极为严格,在磁悬浮一侧平行均匀布置了多口回灌井,对其采用抽灌一体化的保护方案,以控制抽降⑨层对其不利影响。该类型降水井在第8道支撑以下土方开挖时开启降水。

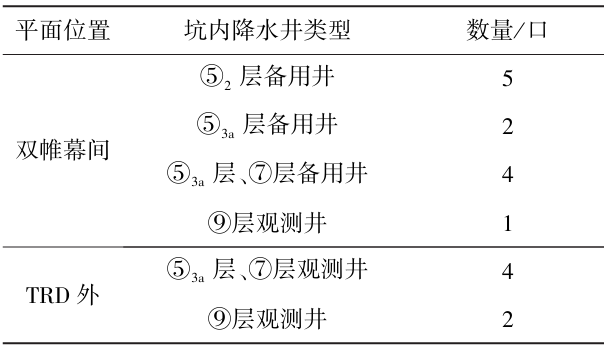

除了上述基坑内部的各类型降水井之外,还在地下连续墙与TRD双帷幕之间设置了针对⑤3a和⑦2层的应急减压备用井,并在基坑内、双帷幕间和TRD外3个区域都设置了各含水层的观测井。基坑降水井平面布置如图1所示,降水井结构大样如图2所示,降水井(观测井)信息见表2。

表2 基坑降水井信息

5.2 地下水控制效果

5号井基坑为确保隔水效果及防渗漏安全,采用了内圈地下连续墙与外圈TRD止水帷幕的双层帷幕设计方案。从开挖之前的止水帷幕封闭性抽水检验以及开挖实施全过程结果来看,双层帷幕发挥了重要作用,确保了基坑顺利安全实施,并很好保护了周边的环境。

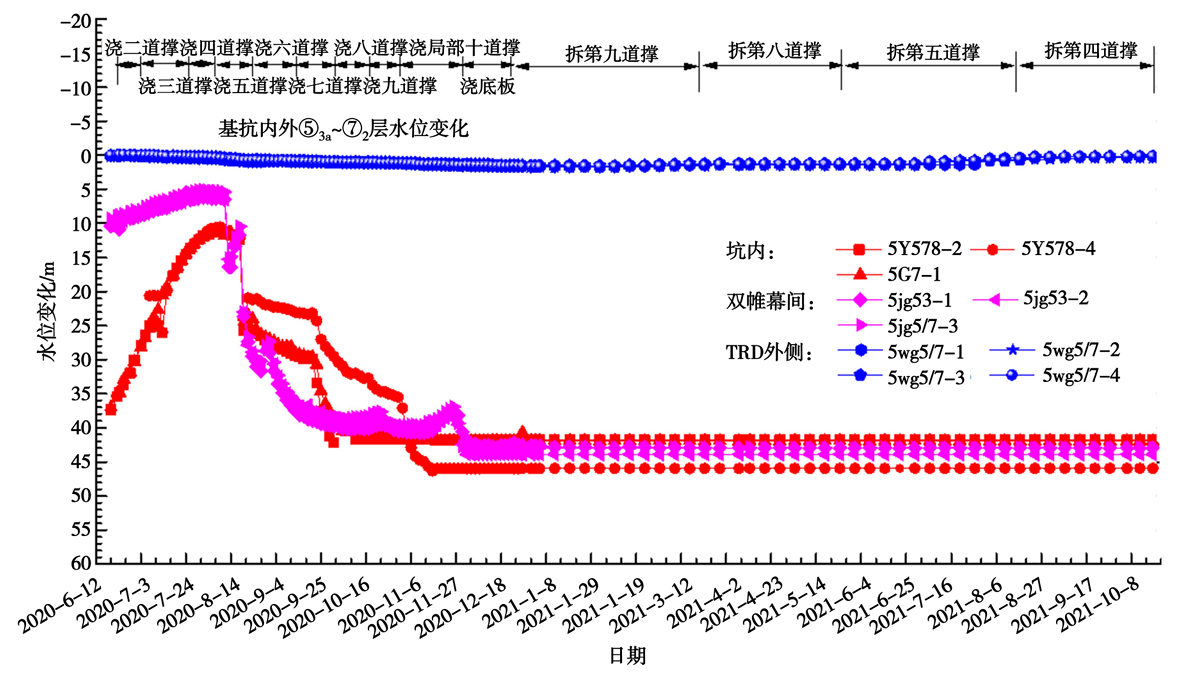

(1)对于⑦2层第I承压含水层及以上含水层,如前文所述,开挖前双帷幕间抽水试验已验证了TRD隔水帷幕良好的封闭性;基坑实施全过程也再次验证了TRD止水帷幕作为第2道隔水防线发挥了重要作用:基坑开挖过程中地下连续墙出现侧移偏大及局部墙缝渗漏情况后,启动双帷幕间的⑤3a层~⑦2层减压降水井,将双帷幕间⑦层水位一直维持在基底下位置,有效缓解了基坑变形和渗漏问题,而在此期间,TRD外侧的潜水及⑤3a ~⑦层观测井水位均一直保持稳定,无异常变化情况,详见图6。开挖前抽水试验及基坑实施的全过程表明双帷幕体系实现了预期效果。

图6 基坑实施期间坑内外⑦层水位变化时程曲线

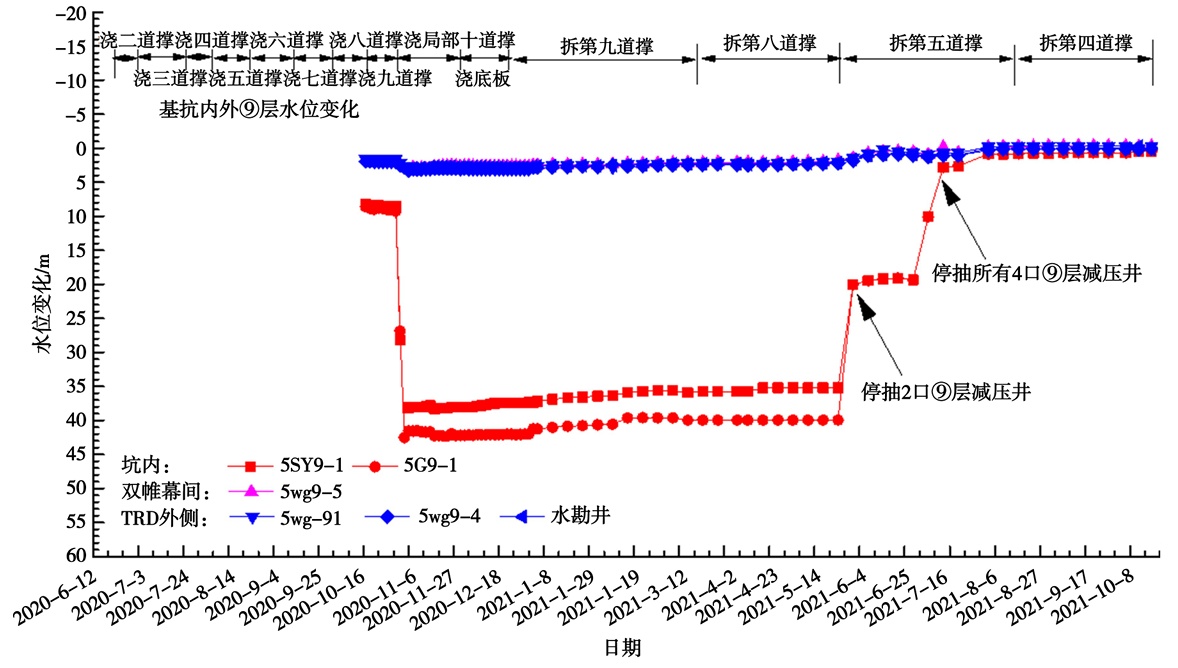

(2)对于⑨层第Ⅱ承压含水层,地下连续墙封闭后,开挖前坑内开展⑨层抽水试验,开启坑内5口⑨层降水井约2 h,以短时间低涌水量即可将坑内⑨层降深可达32.7~41.49 m,而坑外⑨层水位降深仅为0.58~0.83 m,坑内外平均降深比高达50∶1,与5号井距离90.7 m的磁悬浮侧⑨层观测井水位降深仅为0.36 m;基坑实施阶段在开挖第8道支撑以下土方时开始持续抽降⑨层,并根据工程实际情况将坑内⑨层水位埋深维持在基底下长达4个多月,在此期间坑外⑨层水位稳定降深约1.3 m,磁悬浮侧约0.8 m,坑内外⑨层稳定降深比高达27∶1。基坑实施期间坑内外⑨层水位变化时程图见图7。开挖前抽水试验和基坑实施全过程表明地下连续墙对⑨层悬挂隔水效果十分理想,且有效阻隔了坑外⑨层水位的下降,为基坑周边环境保护提供了坚实的保障。

图7 基坑实施期间坑内外⑨层水位变化时程曲线

6 工程实施效果

6.1 施工工况

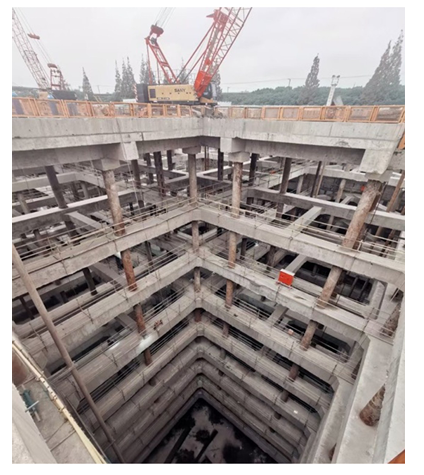

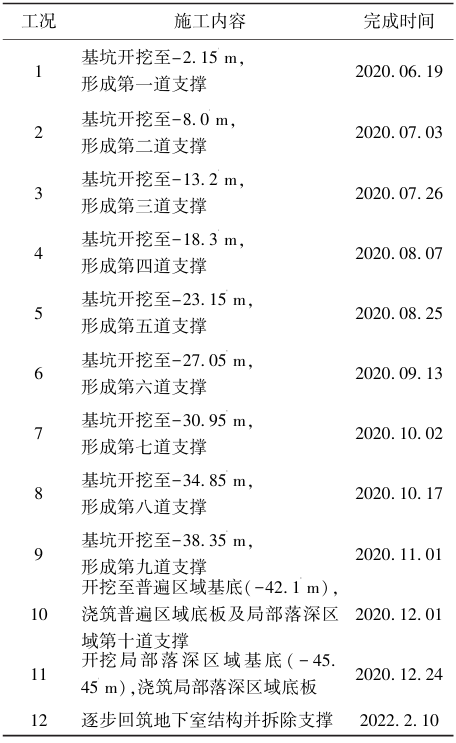

本工程施工流程为:首先完成主体工程桩、地下连续墙及一柱一桩施工;之后基坑逐步顺作开挖并施工各道钢筋混凝土支撑,其后开挖至普遍区域及局部落深区域基底,最后逐步回筑地下室结构并拆除支撑。基坑开挖阶段的实景图如图8所示。根据分层开挖步骤,可划分为12个工况,如表3所示。从基坑开挖开始至基础底板施工完成,时间跨度约6个多月。

图8 基坑实施实景图

表3 施工工况

6. 2 工程实施效果

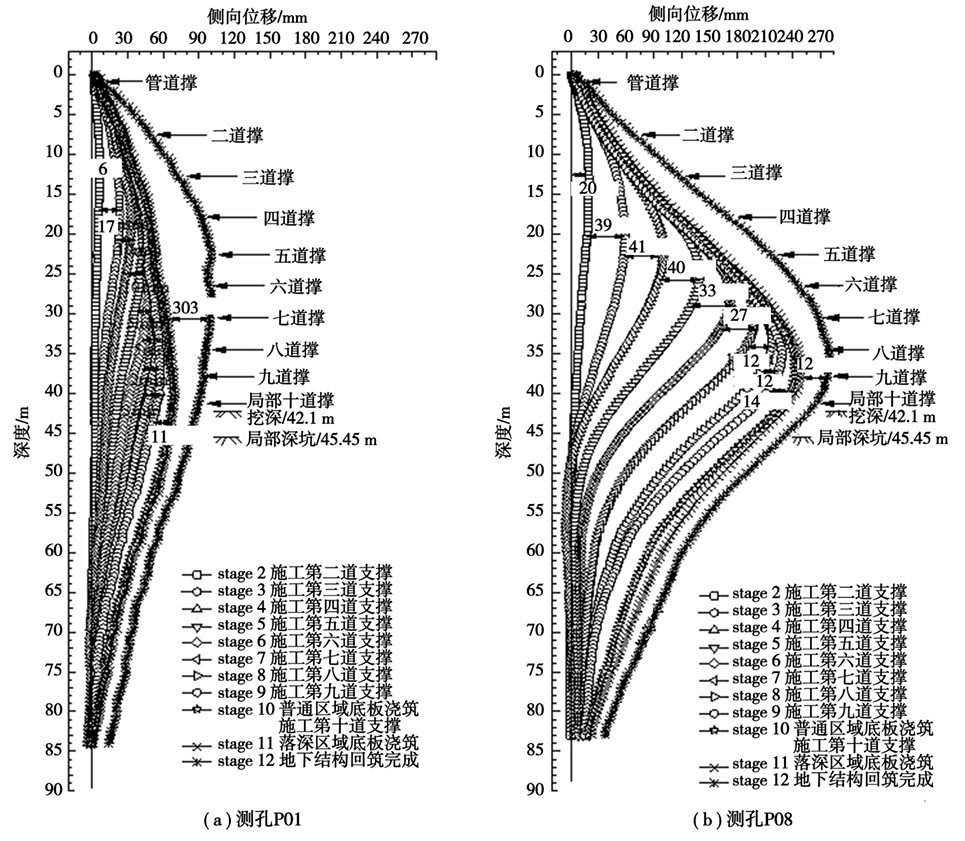

5 号井基坑实施对支护结构和周边环境进行了全方位全过程的监测,徐中华等对本基坑工程实测变形性状做了全面的总结与分析。 以下仅对地下连续墙侧移及周边环境监测做重点说明。

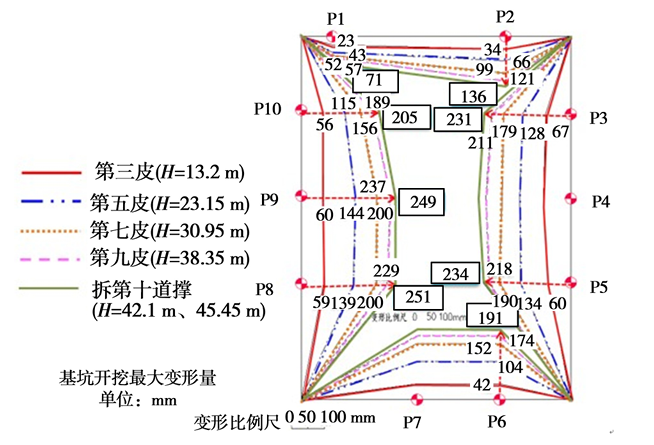

基础底板施工完成后,地下连续墙墙身测斜累计最大值为251mm,位于西侧基坑长边跨中位置;墙身测斜累计最小值为71mm,位于北侧基坑短边,北侧墙体测斜相对于其他侧均较小,主要受益于北侧坑外进行了盾构进洞主动区加固,减少该侧水土侧压力并提高土体强度。 地下连续墙墙体测斜最大与最小测点累计值各工况曲线图见图9。

图9地下连续墙在各工况下的侧向变形

地下连续墙主要工况测斜值平面分布如图10所示。 地下连续墙测斜变形总体呈现两个特点:①基坑变形长边明显大于短边,跨中大于角部,可见超深基坑变形具有显著的空间效应;②从地下连续墙各工况侧移发展可见,在上部流塑~软塑黏土层中开挖时,各工况侧移增长快且增幅大,随着挖深增加,在下部压缩性相对较小的地层中开挖时,墙体侧移增量明显逐步减少。

图10 基坑在各工况下墙体最大侧移分布

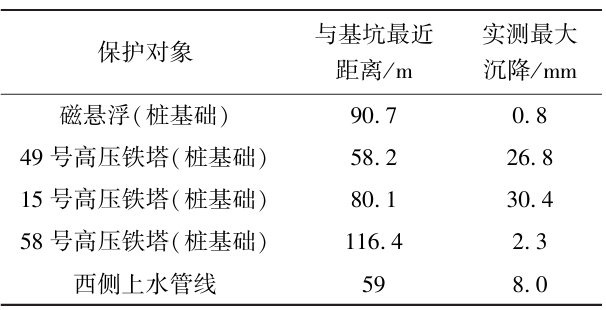

周边环境变形监测结果见表4,其中基坑东侧的高压铁塔最大沉降为30.4mm,最大倾斜率为0. 4‰,较规范规定的高压铁塔倾斜控制标准8‰要小得多;西侧磁悬浮各柱墩沉降量、相邻柱墩的差异沉降量均较小,最大沉降量仅0.8mm、最大差异沉降仅0.7mm,满足其严格的变形控制标准和正常运营。 监测总体情况表明工程实施全过程基坑与周围环境处于安全可控状态。

根据现场实施效果及监测数据分析,可见对于软土40m级超深矩形基坑工程,采用超深地下连续墙结合TRD形成的双帷幕形式可有效减少坑内抽降承压水对坑外影响,同时结合帷幕间布设应急降水井的设计思路,可有效缓解基坑侧壁渗漏的风险。 此外,由于矩形基坑空间变形效应明显,支撑与土方按照分区、分块、限时完成原则施工对基坑变形控制尤其重要。

表4 周边环境实测最大沉降

7 结语

5号井基坑面积为4 535 m2,周长约为273 m, 基坑普遍区域开挖深度为42.1 m,南侧局部靶球落 深区域开挖深度为45.45 m,是目前上海地区最深的 非圆形基坑。基坑超深、抗变形空间效应差、地质与 环境条件复杂等一系列不利因素,为5号井超深基 坑工程的设计和实施带来巨大的难度与挑战。结合 工程实际情况,5号井基坑支护结构采用整坑顺作 的设计施工总体方案,采用1.2 m厚入土深度 89.8 m的超深地下连续墙作为周边围护体,与外侧 0.9 m厚入土深度69 m的超深TRD止水帷幕形成 双帷幕体系,竖向普遍设置9道混凝土支撑、局部设 置10道砼支撑。基坑实施表明,围护结构侧移及周 边构筑物、管线变形均在可控范围之内;开挖期间基 底以下被隔断的⑤3a 层微承压含水层和⑦层第Ⅰ承 压含水层水位持续、有效地控制在开挖面以下,围护 体未出现较大渗漏,确保了基坑和周边环境安全;在 悬挂式帷幕遮拦下,对⑨层第Ⅱ承压含水层进行减压 降水,坑内、坑外降深比达到27∶1,既保证了基坑实 施阶段的抗承压水突涌稳定性安全,又有效控制了抽降承压水对磁悬浮基础及线路的影响。本基坑工程的设计与实践可为软土地区超深基坑工程的设计与施工提供参考和借鉴。

摘自《地下空间与工程学报》