0 引言

隧道(洞)等地下工程多以岩体为附存介质, 岩体由结构面及其切割的块体组成,在地震作 用、库水位升降、煤层工作面回采条件下, 结构面受到循环荷载作用,强度减弱并发生剪切, 导致岩体沿结构面错动,进而对地下工程造成破 坏,因此,研究岩体结构面在循环荷载作用下的力 学特性具有重要意义。然工欲善其事,必先利其 器,循环剪切装备和系统是研究结构面循环剪切力 学性质和破坏机制的重要基础。

目前,诸多学者针对结构面的循环剪切力学特 性开展了大量研究,朱小明等利用人工材料浇 筑含二阶起伏体的模拟岩石节理试样,进行常法向 荷载下的循环剪切试验,研究了节理剪切力学特性 在循环剪切过程中的劣化规律;许江等用倒模 法复制劈裂结构面和剪切结构面相似材料试件,进 行了不同法向应力下循环剪切试验和三维扫描,研 究了不同类型结构面在循环剪切中的破坏模式差 异;Jaeger采用天然节理试样进行了循环剪切试 验,研究了循环剪切曲线特征。Boulon等、Lee 等、尹显俊等还开展了岩体结构面切向循环 加载本构模型的研究。国内外学者对结构面在循 环荷载作用下的力学性质开展研究工作的同时,也 研制了一批循环剪切设备。如澳大利亚卧龙岗大 学研制的动态直剪仪,该设备的剪切盒长度为 250 mm,宽度为75 mm,剪切速率范围为 0.005 mm/s~20 mm/s,在两个方向上的剪切力达 ±500 kN;法国国家地质高等学校三维剪切仪 (CC-3DSM)提供6个自由度,切向和法向的加载 力可达120 kN,虽然该设备可实现三维动态剪切功能,但剪切承载力较小。日本长崎大学 的MIS-233-1-55-03型伺服控制剪切仪克服了剪切 力偏小的问题,法向和切向千斤顶均可提供最大 400 kN的荷载;国内有重庆大学研制的煤岩剪 切渗流耦合试验装置,通过推拉下剪切盒的方 式实现循环剪切;同济大学的岩体剪切试验 机(CSS),具有常应力、常位移、常刚度三种试验方 式,最大切向荷载达1 000 kN,该设备在结构面剪 切方面具有明显优势,可进行反复单剪,但不能做 到循环剪切;清华大学研制的大型三维多功能 土工试验机实现了大尺寸接触面上的高应力(法 向800 kN、两个切向400 kN)、大位移(法向± 300 mm、切向±150 mm)、任意应力或位移路径的 三维静动力加载,但该设备为土力学测试仪器,对 于岩体结构面的动态循环剪切测试暂未适用, Qi等研发的大型岩体动态性能测试系统,测试 指标覆盖了地震力变速与往复范围,该设备较好地 满足了地震作用动态循环加载的研究需求。通过 上述国内外文献的对比发现,国外研究机构开展结 构面循环剪切研究较早,研制的设备比较先进,国 内研制的用于岩体结构面循环剪切试验的设备并 不太多,针对土体循环剪切测试和土结构接触面 循环测试的设备荷载偏小,动力不足,无法满足岩 体结构面循环剪切测试的需求。针对岩体结构面 的循环剪切设备,在试样的加载方式上多采用单侧 推拉的设计,未能考虑到剪切过程中试样因破坏而 造成的松动等问题。

针对上述分析,本文工作提出了协同夹持式循环剪切构型,研制了一台岩体结构面多功能循环剪切装置,可以对岩体结构面试样开展多项力学试验,包括结构面法向循环加卸载试验、结构面单调 剪切试验,结构面循环剪切试验等。 协同夹持式构 型良好地解决了试样的夹持固定及循环加载问题。 此外,为了探究结构面在循环剪切荷载作用下的破 坏机制,引入了三维纹理扫描仪,进行试样试验前 和试验后的三维纹理扫描,建立三维地形和纹理图 像,以辅助研究结构面在循环剪切中的破坏过程。 应用该设备开展的结构面循环剪切试验测试,研究 了结构面粗糙度、剪切速率和循环次数对结构面的 循环剪切力学性质的影响,结果表明,研制的岩体 结构面循环剪切装置可以获取可靠的循环剪切数 据,并可对影响结构面力学性质的多因素变量开展 对比分析研究。

1 协同夹持式结构面循环剪切装置

1. 1 设备构成

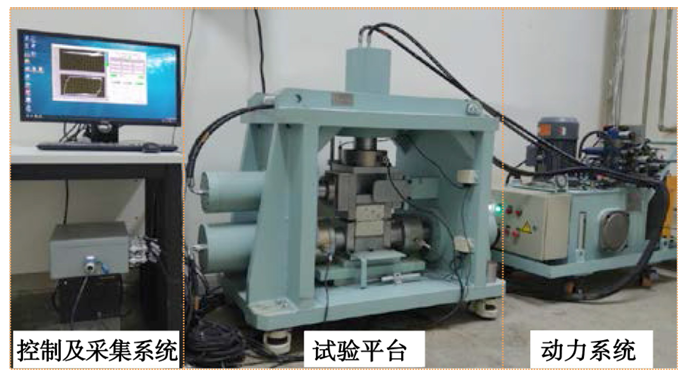

图1展示了协同夹持式岩体结构面循环剪切装置的整体结构,分为试验机构、控制及采集系统、动力系统3个主要部分。 试验机构部分主要由上下剪切盒、法向千斤顶及3个切向千斤顶组成的协同夹持式构型组成;控制箱负责信号采集及处理;软件负责运行专用控制程序:进行人机指令交互、算法控制以及数据处理和保存;液压站为设备的动力单元,为设备提供执行动力。 试验机构是设备的主体,其各组件如图2所示。

图1 岩体结构面循环剪切装置

图2 试验平台

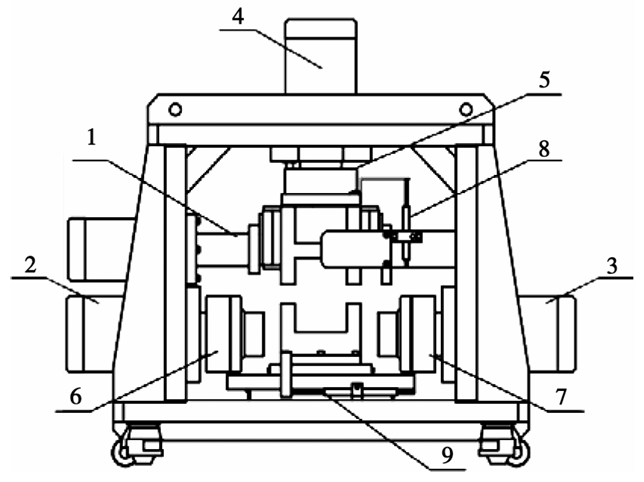

循环剪切试验平台包含锁紧油缸、正向剪切油缸、反向剪切油缸、法向加载油缸、法向加载力传感器、正反向剪切力传感器、法向/切向位移传感器。

图2中:1为锁紧油缸,用于循环剪切时锁紧上剪切盒,使其保持水平向的固定;2为正向剪切油缸,用于循环剪时,对试样进行正向剪切,同时承担单向直剪功能;3为反向剪切油缸,用于循环剪时,对试样进行反向剪切;4为法向加载油缸,用于单轴法向加载或者剪切时法向加载;5为法向加载力传感器;6、7为为正向剪切、反向剪切力传感器; 8 为法向LVDT位移传感器,用于测量法向位移;9为切向LVDT位移传感器,用于测量切向位移。

操作软件包括曲线显示模块、试验参数设置模块、数据记录模块。 如图3所示,曲线显示界面包括了剪切曲线、法向曲线以及XY关系曲线,实时显示和记录同一时间下的力和位移信息,显示采样率为10Hz。

图3 软件及控制参数设定界面

软件控制界面用于加载方式和控制参数的设 置,控制方式包括:力控制、位移控制、刚度控制。 在正/反向剪切参数界面,使用循环条件、力条件、 位移条件这3个指标设置在何种情况下变换剪切 方向。 循环剪切条件包括①力条件:剪切力满足设 定的力条件就自动换向剪切,该模式可用于研究小 震情况下的循环剪切试验;②位移条件:剪切位移 满足设定位移条件就自动换向剪切,该模式可用于 强震情况下,有明显剪切位移的循环剪切试验;③ 力&位移条件:同时满足力条件和位移条件才自 动换向剪切;④力/位移条件:满足力条件或位移条件就自动换向剪切。

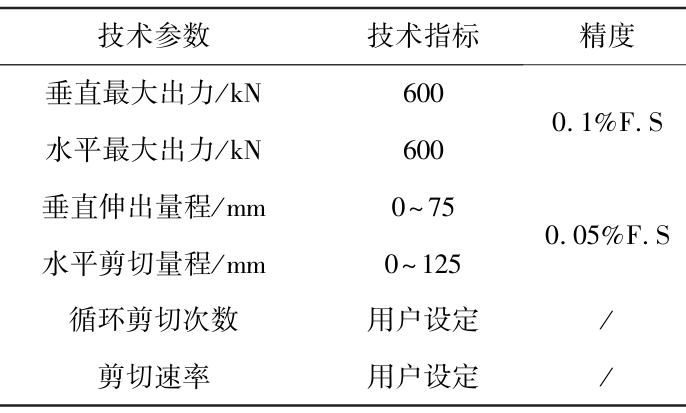

1.2 设备指标参数

表1所示为岩体结构面循环剪切装置的指标参数。循环剪切系统垂直最大出力可达600 kN,水平最大出力也可达600 kN,当结构面试样尺寸较小时(如结构面尺寸为50 mm×50 mm×50 mm时),最高可测得100 MPa的剪切强度,从而可以开展深部高应力环境下的结构面力学性质研究,达到了国内外结构面剪切设备较高出力水平。

表1 岩体结构面循环剪切装置指标参数

水平向的LVDT具有0~20 mm和0~125 mm两种规格,根据试验需要进行选择;方形剪切盒尺寸具有50 mm、100 mm和150 mm三种规格,可用于研究结构面剪切力学性质的尺寸效应影响;控制方式分为力控制、位移控制和刚度控制三类,兼顾了多模式的力学试验测试。

1.3 协同夹持式构型设计

循环剪切中的一个难点问题是,在重复剪切过程中,剪切盒中的试样被其自身的反作用力侧向压缩至剪切盒侧壁,从而导致试样在循环剪切过程中的摇摆,测试曲线的准确性将受到不利影响,现有方法通过在剪切盒中浇筑高强水泥来稳定试件,可以在一定程度上减小这种影响,但是效果有限,且高强水泥块也可能在循环剪切过程中受力破坏。解决此问题的一种可能方法是在整个剪切过程中,始终积极约束剪切试样,即紧紧夹住结构面试样,以实现稳定的剪切过程。

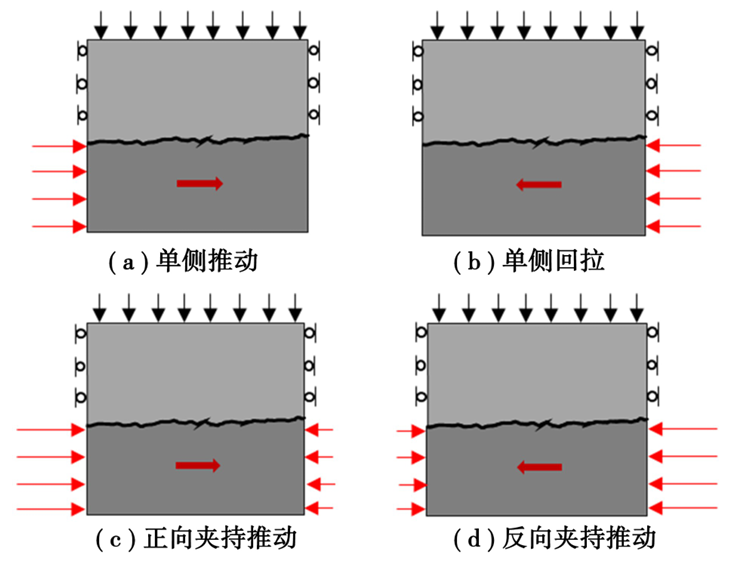

协同夹持式构型设计是整个试验系统的关键部分,在结构面的循环剪切中,如果采用单侧推拉的加载模式(现有设备实现方法),下方岩块将从施加速度边界的一侧向另一侧逐渐发生破坏,而且如果试样在循环剪切中发生破坏,会在反向剪切时造成松动,从而影响数据采集,加载示意图如图4(a)、4(b)所示。

图4 不同构型下结构面循环剪切示意图

为了解决这一问题,本装置在剪切盒的固定和加载中采用了协同夹持式的构型设计,具体实现为:在上剪切盒的一端采用固定支撑,另一端采用锁固千斤顶的设计,当完成法向加载后,伸出锁固千斤顶,抵在上剪切盒的一端,与固定支撑一起将上剪切盒锁固,使其在循环剪切过程中保持水平向的固定,保证了灵活性和稳固性。

同时因为结构面是粗糙不平的,在剪切过程中会发生剪胀,因此在上剪切盒的两侧增加了滑轮,使用锁固千斤顶锁定上剪切盒时,既使其在循环剪切中保持水平向的锁固,又保证结构面的剪胀不受限制。

移动剪切盒也是协同夹持式构型设计,使用双千斤顶夹持下剪切盒,双千斤顶均具有单独的伺服阀,且输出功率一样;使正反两个方向的剪切更加稳定。双千斤顶的夹持力可以自主设定,在低法向应力下,结构面试样的破坏较轻,可以设定较低的夹持力,在高法向应力下,结构面试样的破坏相对较严重,这时调高夹持力,从而试样在加载过程中发生破坏时,协同夹持也可以保证结构面在双向剪切的过程中稳固不动,试验数据稳定采集,加载示意图如图4(c)、4(d)所示。

2 设备应用

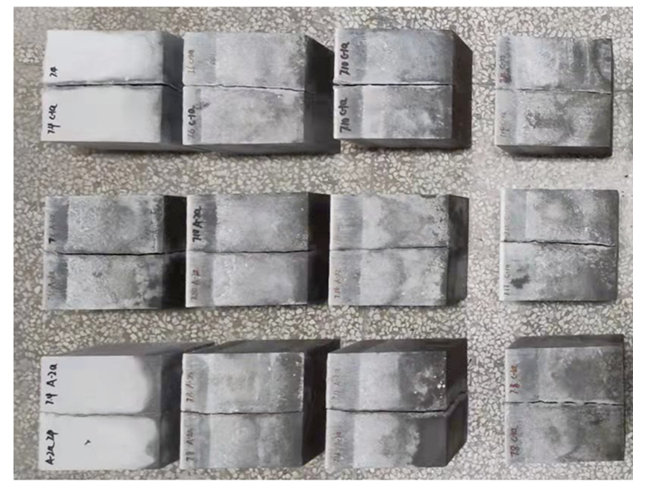

为了展示设备的功能及应用,本文采用相似材料批量复制了岩体结构面试样,用于结构面的循环剪切试验(图5)。所有试样都是用一种特殊的混凝土和一种特制的3D打印树脂板,通过模塑方法制备的。同时考虑到在实际工程中,常根据规范中岩体质量分级来确定力学参数,参照相关规范,模拟材料按Ⅳ级围岩配制,试样的单轴抗压强度为41.4 MPa。表2所示为模拟结构面试样材料配比和相关力学参数。

图5 岩体结构面测试试样

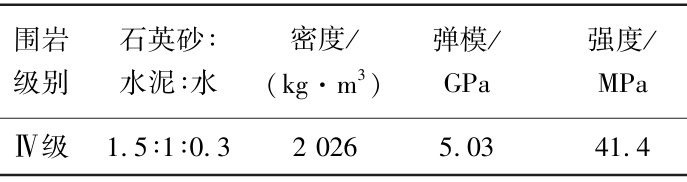

表2 材料配比及力学参数

2.1 法向加卸载试验

为了研究循环荷载对岩体结构面试样的轴向应力变化影响,需要进行单轴循环加卸载试验,采用本设备可对各类结构面试样开展多级动态加卸载试验,通过软件设定,先进行斜坡加载,加载到循环下限后开始循环加卸载,循环下限和上限根据结构面材料的单轴抗压强度和研究目标进行设定,加载方式可采取力和位移控制两种方式。图6所展示是结构面试样在5/10/15 MPa 3级循环加卸载条件下的试验曲线,循环下限均为0 MPa。

图6 岩体结构面法向循环加卸载曲线

2.2 单调剪切试验

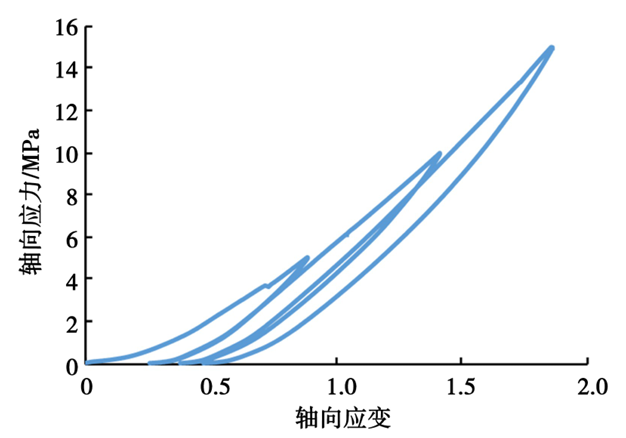

在结构面的剪切力学模型中,法向可通过伺服控制来实现围岩边界条件的模拟。本研制设备可以开展法向常刚度CNS和常应力CNL条件下的结构面循环剪切试验。在常刚度控制下,结构面的法向刚度可在软件中自行设定。图7展示了不同法向控制方式及剪切试验结果,试验前设定的初始法向应力为3 MPa,法向刚度设置为3 GPa/m,由图7采集到的试验曲线可以看出,CNL条件下,剪切过程中法向应力基本保持不变,而在CNS条件下,法向应力随法向位移呈线性变化,从线性拟合的公式来看,试验曲线的斜率和截距基本等于设定的法向刚度和初始法向应力,这说明在结构面的单调剪切试验中,施加在试样上的法向荷载与设定荷载保持一致,所以可以使用研制的循环剪切装置开展常刚度和常应力控制模式下的剪切试验。

图7 不同法向控制方式及剪切试验结果

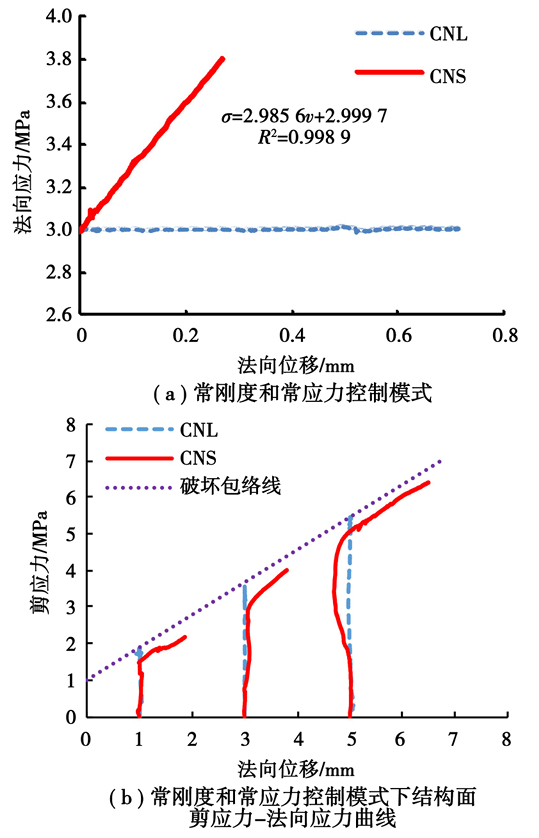

2. 3 变路径循环剪切试验

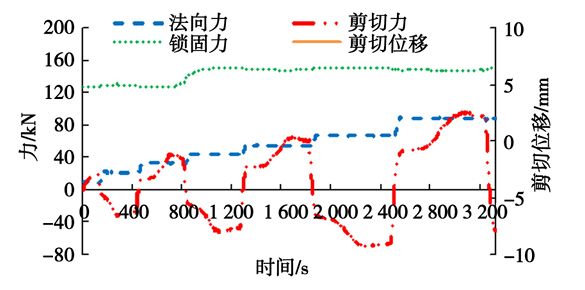

图8展示了使用研制的循环剪切设备开展多路径循环剪切的曲线。 试验中法向应力和剪切位移逐级增加,首先设置循环剪切目标为2mm,法向应力0.5MPa,随后-3mm,法向应力1MPa,然后是4mm,法向应力1.5MPa,直至剪切位移8mm,法向应力4MPa。 图中绘制的千斤顶响应的时程曲线,在正向和反向负荷及不同阶段都保持了较好的稳定性。 锁固千斤顶没有使用伺服控制装置,因此锁固力随测试时间略有变化,但其荷载始终远大于剪切力,保证了上剪切盒的固定。

图8 变路径循环剪切试验曲线

3 结构面循环剪切试验测试

3. 1 结构面循环剪切试验

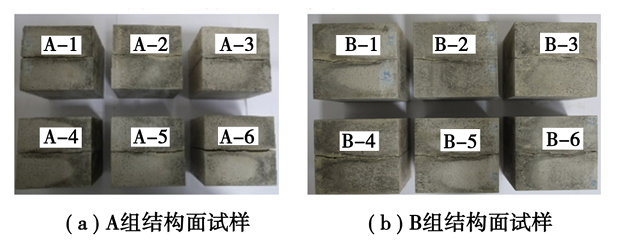

为了开展岩体结构面的循环剪切试验,采用第2 节介绍的方法,使用相似材料批量复制了岩体结构面试样,如图9所示,试验中设置两种粗糙度的结构面试样,粗糙度指标采用Belem等提出的结构面表面三维粗糙度系数Rs来表征,根据两种结构面的三维点云数据,计算得到A组试样的粗糙度系数Rs =1.0424,B 组试样的粗糙度系数Rs = 1. 0722,即 B 组结构面试样的粗糙度更大。

图9 批量复制的两组结构面测试试样

本文通过研制的设备和批量制作的结构面试样开展了循环剪切试验,研究了结构面粗糙度、剪切速率和循环次数对结构面循环剪切力学性质的影响,进而验证试验设备的有效性和稳定性。 试验方法:

(1)试样安装。 将养护好的结构面试样装入上下剪切盒,要求试样前后面与剪切盒平齐,且保证结构面位于上下剪切盒中间的预留空间内。

(2)打开电机。 运行软件,先伸出法向千斤顶与试样接触,然后在法向加载参数界面输入设定的法向应力,开始法向加载。

(3)锁固千斤顶伸出。 抵在上剪切盒左侧,锁紧压力慢慢增加至需要的锁固压力值,一般设置为250kN。

(4)将切向千斤顶设置为“夹紧”模式,两个切向千斤顶伸出,夹持住下剪切盒,设置试验需要的正反向循环剪切速率和次数等控制参数,打开数据采集按钮,开始循环剪切。

(5)循环剪切试验自动执行,在“辅助参数”界面设置循环剪切的次数,达到循环次数后试验自动停止。

(6)试验结束后,关闭数据记录,先缩回锁固千斤顶,然后缩回法向千斤顶,松开切向千斤顶,拆卸试样。

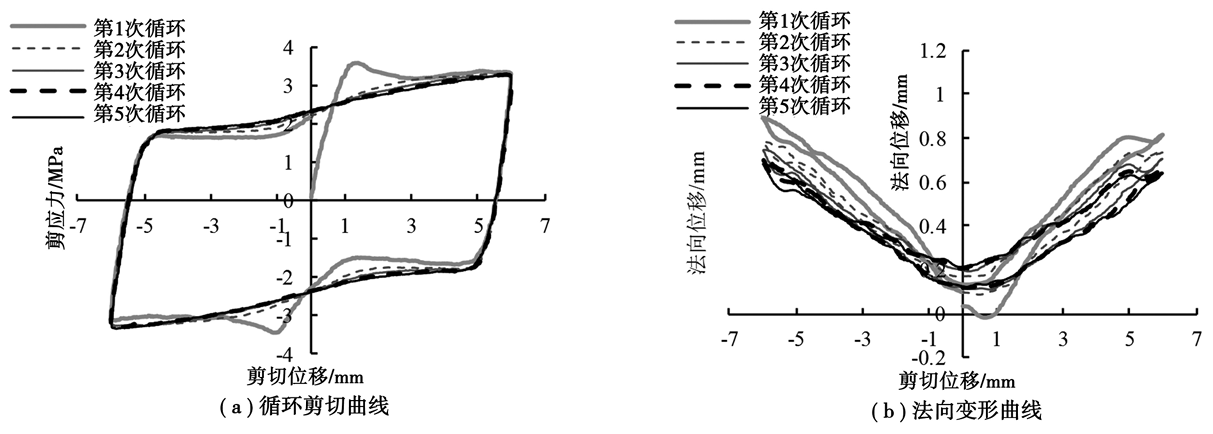

图10(a)展示的是3.0MPa 法向应力下A组结构面试样的循环剪切曲线,从图中可以看出,结构面的峰值剪切强度主要体现在第一轮循环中,从第二轮循环剪切开始,在每个循环内,结构面的剪切应力取决于剪切位移的施加。 结构面的循环剪切曲线在第一轮达到峰值后出现应力软化趋势,这与结构面单向剪切的试验规律是相符的。 循环剪切曲线和法向位移 剪切位移曲线也符合Li和 Dong等的试验结果。

图10 循环剪切过程中结构面剪切和法向变形曲线

图10(b)展现的是结构面循环剪切的法向位移 剪切位移曲线,可以看出,法向位移随着剪切位移的增加呈现出线性增加的趋势,说明试验的岩体结构面是具有剪胀性质的。

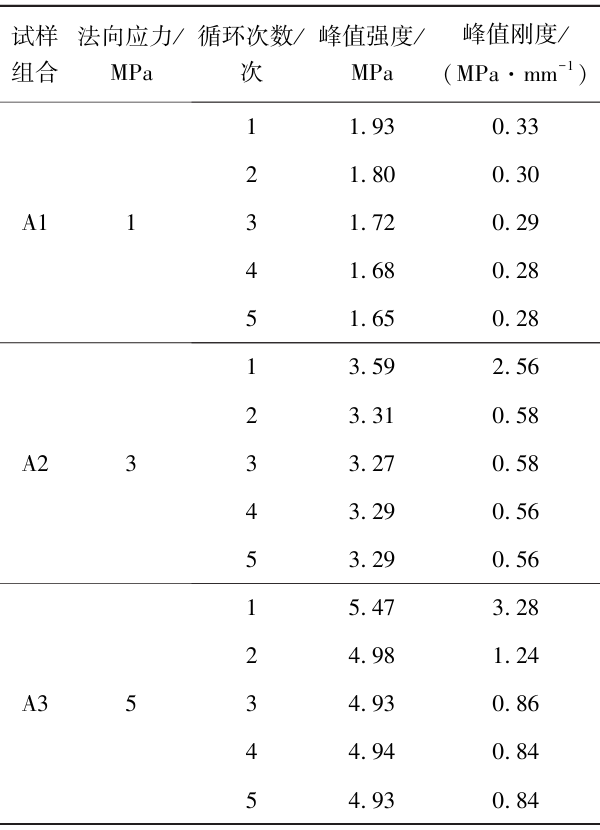

结构面试样各做法向应力下的峰值程度和刚度见表3。

表3 结构面试样各级法向应力下的峰值强度和刚度

3.2 不同粗糙度试样的循环剪切试验分析

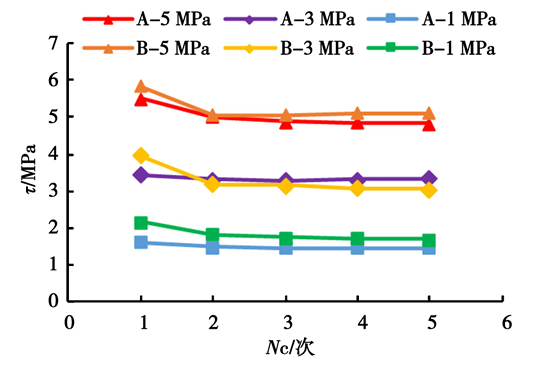

循环剪切试验的结果显示(图11),同等法向应力下粗糙度较大的结构面(B组试样)抗剪强度也相对较高;在较低的法向应力下,第一轮剪切中的峰值强度因粗糙度的不同而差别较大,随着法向应力的增加,结构面粗糙度对其抗剪强度的影响减弱,随着循环剪切次数的增加,不同粗糙度试样的抗剪强度差距不断缩小。

图11 不同粗糙度结构面试样抗剪强度变化曲线

3.3 不同剪切速率的循环剪切试验分析

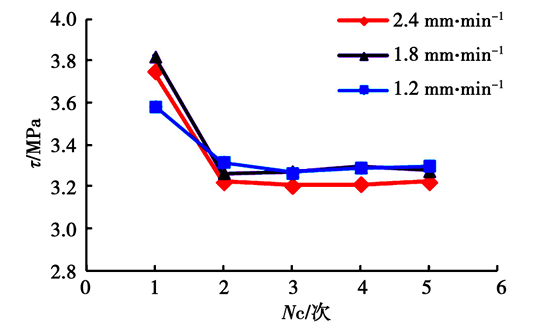

为了研究剪切速率对剪切变形和强度的影响,控制法向压力为3 MPa,分别在1. 2 mm/min、1.8 mm/min、2.4 mm/min的剪切速率下对A组结构面试样进行循环剪切试验,得到结果如图12所示,通过对比曲线可以发现,结构面的抗剪强度随剪切速率的增加而减小,在较高的剪切速率下(2.4 mm/min),第二轮循环剪切的强度和与后续循环剪切强度的差别不断缩小。

图12 不同剪切速率下结构面试样抗剪强度变化曲线

3.4 不同循环次数的循环剪切试验分析

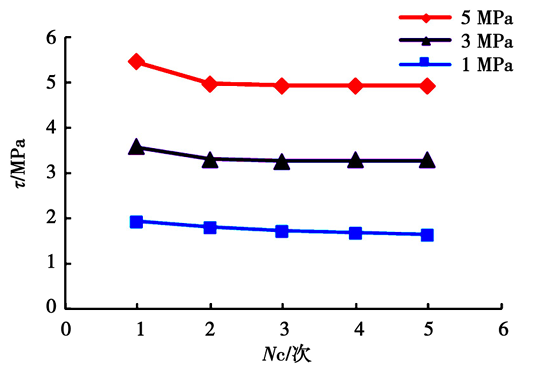

使用A组结构面试样在1.0 MPa、3.0 MPa、5.0 MPa法向应力下开展循环剪切试验,循环剪切次数设定为5次,选取循环剪切过程中正向剪切的峰值应力作为结构面的抗剪强度,得到结构面抗剪强度随循环剪切次数增加而变化的结果如图13所示。从中可以看出,结构面的抗剪强度随着循环剪切次数的增加而逐渐降低,在第一到第二次循环中,强度跌落较大,平均达7.8%。法向应力越高,强度跌落的幅度越大(1 MPa降低6.7%,3 MPa降低7.8%,5 MPa降低9.0%)。在后续剪切循环中,强度降低逐渐放缓。

图13 结构面抗剪强度随循环次数变化

法向位移随结构面循环剪切次数的增加逐渐降低。在法向应力较低的条件下,第4轮循环剪切后,法向位移的减小基本得到稳定,而在法向应力较高的条件下,第4轮循环剪切后,法向位移减小的趋势依然没有明显改变。

3.5 结构面循环剪切破坏模式

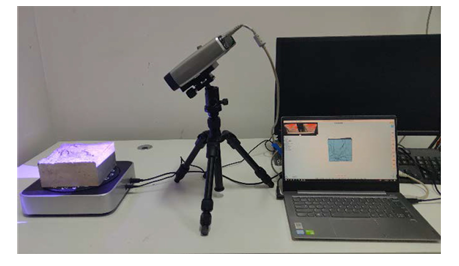

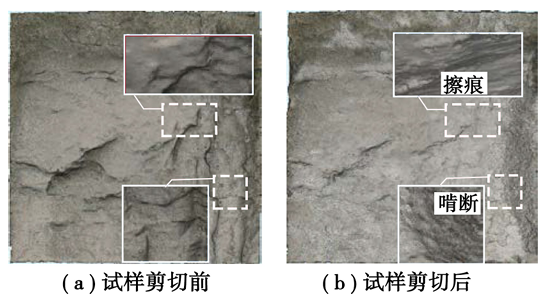

为了探究结构面在循环剪切荷载作用下的破坏机制,增设了三维纹理扫描仪(EinScan-Pro三维扫描仪),进行了试样试验前和试验后的三维纹理扫描,如图14所示。为提高扫描精度,使用转台对结构面进行固定扫描,单片精度达0.05 mm。利用扫描得到的点云数据建立三维数字地形,通过循环剪切前后结构面形貌的变化对比,分析结构面在剪切过程中的破坏。

图14 EinScan-Pro三维扫描仪

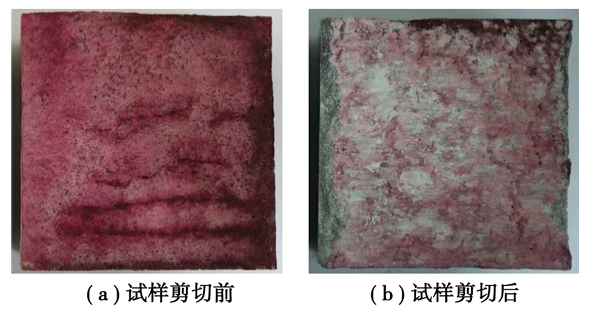

图15展示的是普通相机拍摄的结构面表面破坏特征,Zhang等多采用这种方法,即在结构面上用红墨水染色,通过对比试验前后结构面上颜色的变化来识别结构面的粗糙退化和表面损伤,但这种方法对表面起伏较大的结构面宏观识别较为有效,对于粗糙度较小的结构面使用这种办法则不易识别出接触面上的磨损特征。

图15 染色结构面循环剪切前后照片

图16展示的是三维纹理扫描得到的结构面试验前后的图像,通过对比可以发现,使用三维纹理扫描得到的接触面图像更能呈现出结构面的起伏特征,使得试验后结构面的磨损展现得更加直观和细致。三维纹理扫描得到的结构面图像是以三维数据的形式呈现的,可以在软件里进行放大、旋转等操作,方便研究人员从各种角度观察接触面的磨损特征。如图16(b)所示,放大后可以清晰地显现结构面在循环荷载作用下产生的擦痕和啃断特征。从观察到的破坏特征分析得出,在循环剪切中,接触面的滑移摩擦和啃断破坏是同时发生的。纹理扫描的结果对于结构面破坏形态的呈现和破坏机制的分析起到了重要的作用,是构成岩体结构面循环剪切系统的重要一环。

图16 结构面试验前后的三维纹理扫描图像

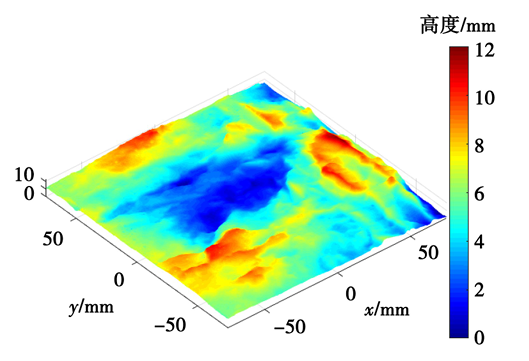

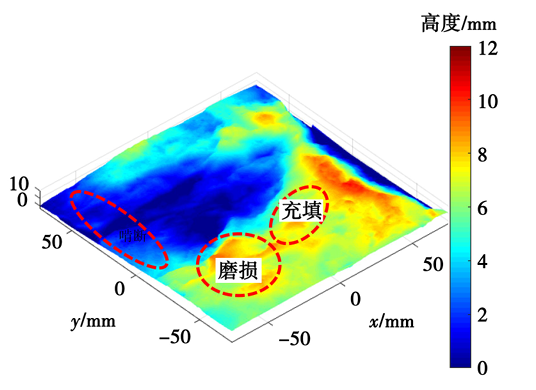

图17—18展示的是循环剪切前后结构面的数字地形图,通过对比可以看出,结构面在剪切过程中,一方面在剪切力的作用下,将凸起体剪断,导致原本地形起伏高的部位磨损降低,另一方面,被剪断的颗粒会在法向应力和循环荷载的组合所用下黏附在接触面上,或填充在地形凹陷的相邻凸起体的中间,使其因填充而抬高,最终导致结构面的形貌发生改变。

图17 循环剪切前结构面数字地形

图18 循环剪切5次后结构面数字地形

剪切强度 剪切变形曲线、法向位移 切向位移曲线是结构面在剪切过程中变形破坏的宏观反映,结构面在循环剪切过程中的变形破坏特征,是随着结构面上凸起体的变形破环而逐渐发生的。 在各影响因素的组合作用下,凸起体滑移到不同结构面高度上后发生破坏,未被剪断部分继续承担滑移摩擦作用,在下一次循环中,残余凸起体继续发生摩擦滑移和剪断,抗剪强度也逐步降低,在经历几个循环后(本研究中为5~6次),达到稳定水平。 同时随着循环剪切次数的增加,残余凸起体的磨损逐渐减小,而趋于稳定。 较高的法向应力下,微凸体在循环剪切过程中被破坏,但没有出现较大的膨胀。 在第一次循环剪切中,大部分的微凸起体被剪断,因此抗剪强度也最高。

4 结论

(1)描述了研制的岩体结构面循环剪切装置,该装置采用了协同夹持式的构型设计,上剪切盒的协同夹持,使其在循环剪切过程中保持水平向的固定;移动剪切盒的协同夹持式构型设计,使用双千斤顶协同工作,夹持下剪切盒,也保证了结构面试样在双向剪切的过程中稳固不动,试验数据稳定采集;

(2)研制的循环剪切装置更多地考虑了结构面循环剪切测试的研究需要,可以对岩体结构面试样开展多项力学试验,包括结构面法向循环加卸载试验、多种控制模式下的结构面单调剪切试验,变路径循环剪切试验;试验数据采集平稳,曲线光滑,证明了研制设备的有效性和准确性。

(3)使用研制的循环剪切系统,开展了岩体结构面的循环剪切试验测试,研究了岩体结构面在不同接触面粗糙度、剪切速率和循环次数条件下,结构面剪切变形和强度的变化规律,分析了结构面在循环荷载作用下的力学性质和破坏特征;不同粗糙度的结构面试样在不同法向应力下,凸起体滑移到不同结构面高度上后发生破坏,未被剪断部分继续承担滑移摩擦作用,在下一次循环中,残余凸起体继续发生摩擦滑移和剪断,抗剪强度也逐步降低,随着循环剪切次数的增加,残余凸起体的磨损逐渐减小,抗剪强度趋于稳定。

(4)引入三维扫描仪的纹理模块拍摄的结构面剪切纹理信息,可以清楚的展现结构面的剪切擦痕。 而且可以多角度进行观测和分析,根据扫描得到的点云数据,建立了结构面试验前后的三维数字地形,通过对比分析,也清楚的发现结构面的剪切破坏特征,对于结构面的破坏机理研究提供了重要的辅助作用。

(5)本文介绍的结构面循环剪切设备主要考虑了循环荷载的加载,对于地震荷载,既是循环荷载也是动荷载,具有更为复杂的运动路径,设备后续还将考虑循环剪切的率效应,增加动态功能和表达地震动复杂运动路径的功能。

摘自《地下空间与工程学报 》