1 引 言

近年来,超大直径泥水盾构机因泥水压力传递快速而均匀、开挖面平衡土压力控制精度高、刀盘所受扭矩小、刀具磨损程度轻微、适合大直径、长距离盾构施工等优点而被广泛应用于过江隧道施工中。在江底粉细砂层进行隧道施工时,由于粉细砂层存在自稳性差、透水性强等特点,盾构机直径越大,在粉细砂层段掘进时对掌子面产生的扰动就越大。施工中如果切口水压等参数设定不合理、泥膜质量不达标等,容易造成掌子面坍塌。坍塌后刀盘扭矩骤增、切口水压难以控制,恢复正常工况较为困难。如果盾构机不能及时脱困,可能会发生刀盘被埋、泥浆冒顶等风险。因此,当超大直径泥水盾构机在砂层段遭遇掌子面坍塌事故时,如何合理地调整掘进参数和采取有效措施使盾构机脱困非常关键。

蒋加兵等的研究结果表明在设计支护压力时必须附加额外压力以弥补泥浆入渗过程中有效支护压力的损失,建议压力泥浆用于饱和砂层盾构隧道开挖面支护;邱 龑等经过工程实践证明了基于稳定系数的盾构隧道开挖面失稳风险分析方法可以快速、有效地确定隧道开挖面失稳的风险等级,可用于快速评估富水砂层中盾构隧道开挖面的失稳风险;闵凡路等从极限分析法等理论研究、数值模拟及模型试验3个方面总结了盾构隧道开挖面被动破坏研究进展;刘 智等以深圳某隧道工程为依托研究了超大直径泥水平衡盾构穿越断层破碎带施工技术;张玉龙等在对现有盾构开挖面稳定系数法研究基础上,提出了含水地层盾构隧道开挖面稳定系数计算方法,并通过数值计算确定了稳定系数的取值范围;石宗涛为研究盾构穿越透水砂层施工过程中开挖面稳定性,建立了三维计算模型,结合流固耦合理论,分析了开挖面水体渗流、孔隙水压分布、开挖面土体位移和土体应力在不同泥水压力下的变化规律;陈家康等对超大直径泥水盾构施工开挖面泥水压力的确定方法进行了研究;陈相宇等研究了超孔隙水压力对盾构隧道极限支护力影响;曹利强等研究了泥水盾构泥浆在砂土地层中的渗透特性及对地层强度的影响;杨铁领等研究了大直径泥水盾构在粉细砂层停机期间发生掌子面坍塌后刀盘脱困施工技术;林存刚等提出了在盾构机切口正前方地面开槽,通过高压喷射水流冲射刀盘上附着砂土使之离散脱落使盾构机脱困的方法,但该工法不适用于正在江底掘进的盾构机脱困;袁大军等对超大直径泥水盾构掘进对土体的扰动程度进行了研究;姜 腾等通过改变CMC的添加量配制不同性质的泥浆,并开展泥浆成膜试验及泥膜闭气试验,得出了闭气时间随泥浆黏度增大呈现先增大后减小的趋势。上述研究侧重从理论原理角度分析泥水盾构机开挖面稳定机理或泥膜特性,但从掌子面坍塌过程参数变化、坍塌前后掘进参数控制和盾构机脱困方面的研究较少。本文深入分析超大直径盾构机在粉细砂层段掌子面坍塌前后掘进参数变化及处理过程,总结了使盾构机成功脱困并建立起泥膜、恢复正常工况的经验,以为类似工程提供借鉴。

2 工程概况

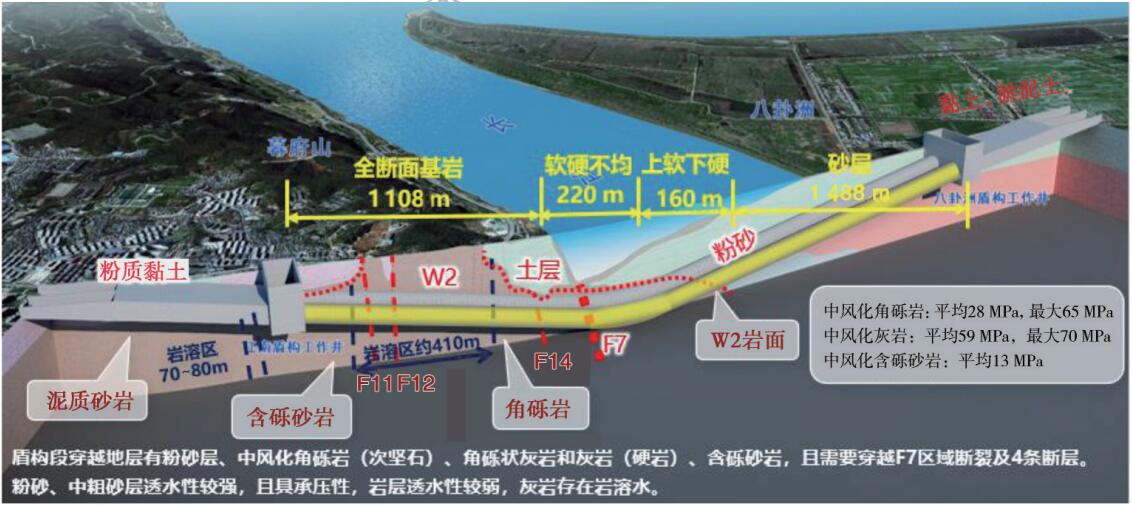

南京和燕路过江通道南段工程位于长江大桥和长江二桥之间,距离长江大桥约7.4 km、长江二桥约2.7 km。盾构段全长2 976 m,盾构机从八卦洲岛始发,依次穿越的地层有软土层段、上软下硬段、软硬不均段、全断面硬岩段,到达江南接收井后实现隧道贯通,工程地质剖面如图1所示。

图1 南京和燕路过江通道工程地质剖面图

其中,软土层段主要为<2>6粉细砂、<2>5粉细砂,少量为<4>1中粗砂;上软下硬段上部为<2>6粉细砂,下部为<8>3j全风化角砾岩层,且随着盾构隧道的推进全风化角砾岩层呈逐渐增多的趋势;软硬不均段以<8>3j-1 中风化角砾岩和<8>2j 强风化角砾岩为主。

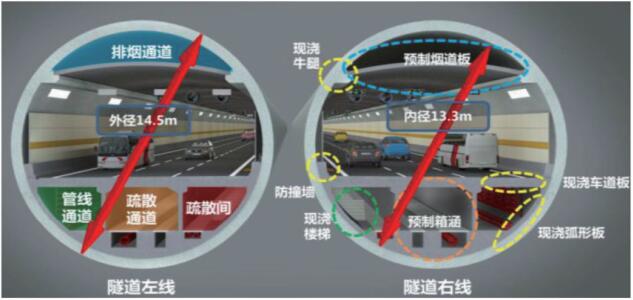

采用 ϕ15.03 m 泥水平衡加压式盾构机进行施工,C60 高强度混凝土管片作为隧道的结构基础。成型隧道外径为 14.5 m,内径为 13.3 m。隧道设计为双向六车道,最高时速为80 km/h。隧道内部主要由排烟通道、管线通道、疏散通道、疏散间等部分组成,如图2所示。

图2 南京和燕路过江隧道内部布局

3 盾构机泥水系统组成

ϕ15.03 m泥水平衡加压式盾构机的泥水系统地面配备处理能力为 3 000 m3/h 筛分系统和泥浆站,可以满足纯净泥水的供应和带渣泥水的筛分要求。主送排泥管路直径均为ϕ500 mm。

盾构机泥水系统的各泵功率、流量、位置和作用等概况说明如表1所示。

表1 泥水系统各泵概况简述

盾构机泥水系统采用的P11、P21、P23泵均为沃曼 300SHG 重型渣浆泵。该型泵为高扬程泵,具有效率高、损耗少、过流部件使用寿命长、系统运行稳定等优点。

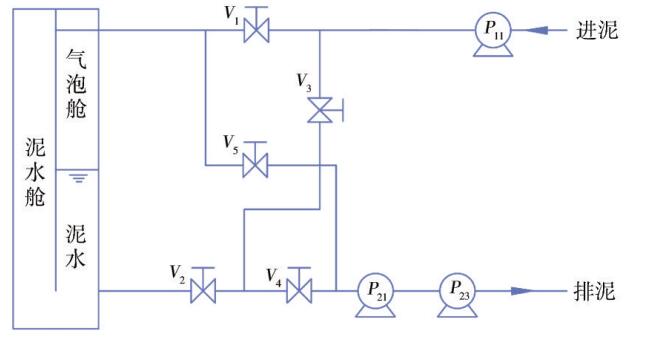

泥水环流系统结构组成原理简图如图 3所示。泥水环流系统分为挖掘、旁通、逆洗、停机等模式,其中旁通模式是切换其他模式的过渡状态。V1~V5阀为液压驱动球阀,通过不同阀门的启闭组合决定泥水系统的工作模式。

图3 泥水环流系统原理示意

4 盾构隧道掌子面稳定控制

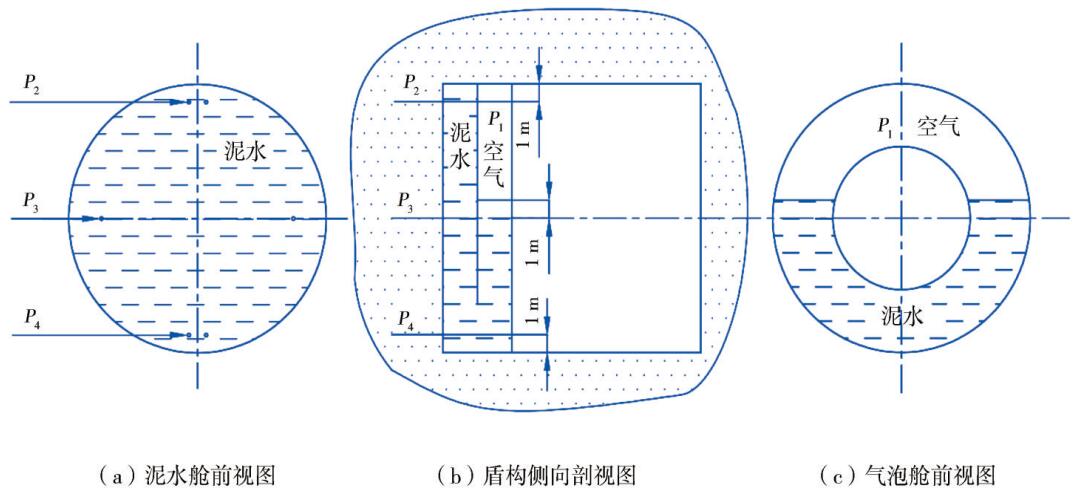

4.1 气泡舱平衡原理

泥水平衡加压式盾构机比较显著的特点是在泥水舱后面加装气泡舱。泥水舱和气泡舱通过隔板使之上、中部隔离,仅在下方小区域设置连通口。气泡舱平衡原理是通过LOOP系统调节气泡舱的实际压力,将气压作用在泥水液面上,进而传递到掌子面,使其与开挖面水土压力保持动态平衡。

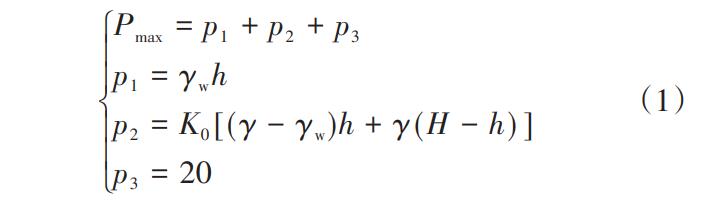

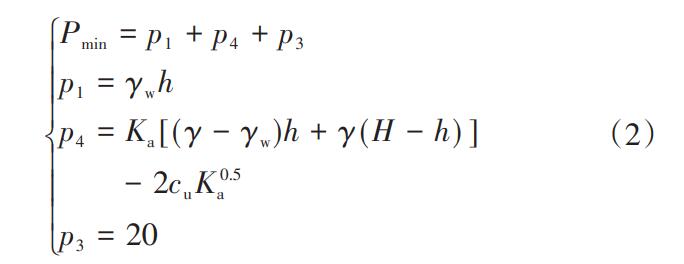

泥水盾构机掘进开挖面切口压力主要根据地下水压力p1 (kPa)、静止土压力p2( kPa)、主动土压力p4(kPa)、变动土压力p3( kPa)等4个变量,并根据工程地质及水文参数计算得出。

切口水压上限值Pmax的计算见式(1)。

切口水压下限值Pmin的计算见式(2)。

式中:K0为静止土压力系数;Ka为主动土压力系数;γ为土的重度(kN/m3);γw为水的重度(kN/m3);cu为黏聚力(kPa);H为隧道顶部土体埋深(m);h为水位以下的隧道顶部埋深(m)。

根据工程详勘报告,盾构隧道掌子面发生坍塌处(第506环)土体内摩擦角φ为30°,隧道顶部土体埋深H为27.2 m,水位以下隧道顶部埋深h为35.42 m,土的重度γ为19.31 kN/m3,水的重度γw为9.8 kN/m3,黏聚力cu为3.65 kPa,静止土压力系数K0为0.5;主动土压力系数Ka为0.33。将上述参数代入式(1)、式(2)计算得到在发生掌子面坍塌处的隧道顶部切口水压上限值 Pmax为 496.36 kPa,下限值 Pmin为 448.22 kPa,分别折合为 0.496 MPa、0.448 MPa。工程实际中取两者平均值,即0.472 MPa。通过该部分切口水压理论取值的计算,为确定第506环切口水压的实际控制值提供依据。

本项目盾构机切口水压自动控制采用 samson系统,控制原理为当气泡舱液位上升时,系统排气减压;当液位下降时,系统供气增压,最终切口水压稳定在期望数值。工程实际中,切口水压设定往往比理论计算值略微偏大,并处于一定合理范围内。切口水压设定过大,容易使地层发生劈裂。尤其是在砂层段,如果盾构机覆土较浅或者江水与开挖面连通性好,则易发生冒浆事故。如果切口水压设定过小,泥水舱压力可能无法达到支护掌子面的要求,开挖土体向泥水舱一侧坍塌。

盾构机泥水舱隔板上水压传感器测得的泥水压力分别为P2、P3、P4。测量P2压力的传感器位于泥水舱隔板最顶点下部1 m处;测量P3压力的传感器位于盾构机泥水舱前面板中心高度处;测量P4压力的传感器位于泥水舱前面板最低点上部1 m处。泥水盾构机气泡舱平衡原理以及各参数含义如图4所示。

图4 泥水气泡舱平衡原理

盾构机控制的切口水压是指泥水舱上部泥水压力值 P2。LOOP 系统压力由盾构司机设定,直接控制气泡舱压力。正常情况下,气泡舱实际压力P1与切口水压P2之差为P 差,见式(3)。

P差 = αρg(H - h) (3)

式中:α为单位折合系数(10-6MPa/Pa);H为切口水压传感器相对盾构机中心的高度(m);h为液位高度(m);ρ为泥水舱泥浆密度(kg/m3)。

如果两者实际差值P 差与计算值相差较大,说明泥水舱支护掌子面压力与气泡舱压力失衡,可能无法稳住掌子面,发生坍塌。P2、P3、P4三者在数值上的关系,见式(4)、式(5):

P3 = P2 + 0.065 (4)

P4 = P2 + 0.13 (5)

4.2 掌子面稳定性控制

盾构隧道掌子面稳定是粉细砂地层中掘进最重要的一项技术要求。由于江底砂层本身自稳性较差,在受扰动后极易发生坍塌情况。如果能够形成质量良好的泥膜,依靠盾构机泥水加压平衡模式,设定合适的泥水压力,则可以形成具有良好护壁性能的泥膜来稳定掌子面,确保砂层掘进不发生坍塌和超挖。

在泥水性能方面,不同泥水材料性能指标对泥水压力的设定、泥膜形成速度和质量影响很大。泥水黏度、密度等参数对掌子面发生失稳的泥水压力、动态泥膜的强度和张力有决定作用。

在掘进参数方面,对于粉细砂地层掘进应遵循“稳定切口压力、低刀盘转速、匀速推进、减小扰动、保证注浆质量”的原则,同时控制盾构姿态和泥水舱进排泥流量。进排泥流量的控制本质上为对泥水舱压力和携渣能力的控制。泥水环流系统中各进排泥泵转速的不协调会造成管路中流量的波动、压力冲击。进排泥流量偏差实时影响着气泡舱液位的升降,samson系统压力调整过程中同样会带来切口压力波动,影响掌子面稳定性。

5 掌子面坍塌过程分析及处理

5.1 坍塌前掘进参数变化

掌子面发生坍塌前,由于在泥水系统排泥管路上安装P23中继泵停机长达6 d,掌子面泥膜透气、透水性能一定程度上存在变差趋势。通常每天江水水位涨落间接地影响着江底地下水压力。当时盾构机开挖里程位于隧道第504环,所在地层为<2>5粉细砂段。泥水舱内泥水与地下水通过掌子面泥膜的渗透作用发生交换,从而气泡舱内液位随着地层中水的渗入或流失发生缓慢上升与下降。根据气泡舱液位波动及时调整samson系统设定压力,保证切口水压基本平稳。

在<2>5粉细砂地层段正常掘进时,刀盘转速控制在0.98~1.01 r/min之间,贯入度为27~31 mm/r,推进平均速度为 27~29 mm/min,送泥密度保持为1.11 g/cm3,排泥密度为1.12~1.14 g/cm3。

当复推后,掘进第505环过程中出现了3次因排泥密度上升至1.17 g/cm3而停推的情况。每次停推后通过泥水环流将泥水舱内的渣土较大幅度携带出来。当进排泥密度均为1.11 g/cm3时,说明泥水舱内渣土均带出。在此期间,切口压力通过调整能够保持在正常范围,属于可控状态。

从第506 环开始掘进至第一次停推过程中,送排泥密度、切口水压等参数变化经历了如下过程:

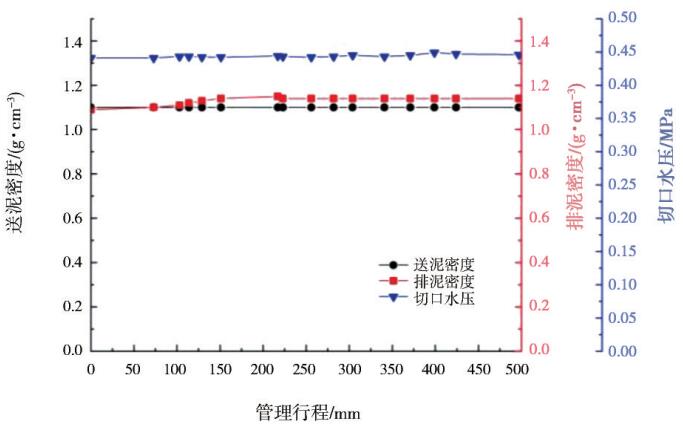

(1)在管理行程为 0~497 mm 推进时,进排泥密度、切口水压参数变化如图5所示。

图5 推进0~497 mm时进排泥密度、切口水压变化趋势

从图5中可以看出,排泥密度由1.11 g/cm3逐渐上 升 ,最 终 稳 定 在 1.14 g/cm3,切 口 水 压 稳 定 在0.441~0.449 MPa 之间,说明盾构机掘进处于正常工况。

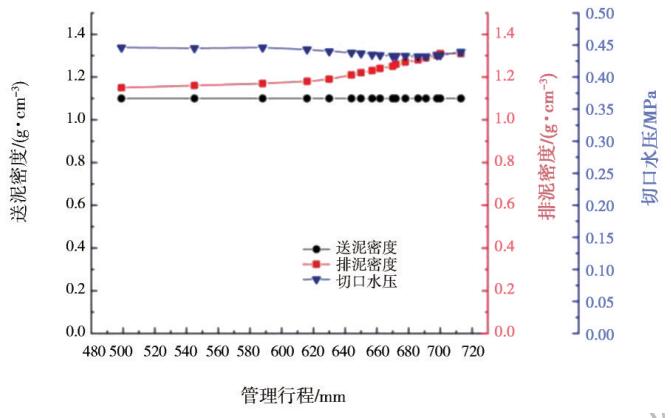

(2)在管理行程为 498~713 mm 推进时,排泥密度、切口水压参数变化如图6所示。

图6 推进497~713 mm时进排泥密度、切口水压变化趋势

从图6中可以看出,排泥密度在管理行程为499~616 mm期间稳定在1.15 g/cm3,在管理行程为616~713 mm期间较快上升,最终为1.31 g/cm3;切口水压在 0.439~0.446 MPa 之间波动范围较大,说明盾构机处于异常工况。

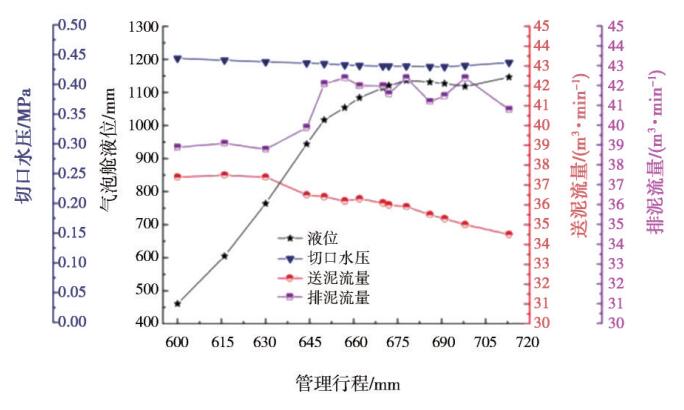

(3)在管理行程为600~713 mm推进时,液位、切口水压、送排泥流量等参数变化如图7所示。

图7 推进600~713 mm时液位、切口水压等参数变化趋势

从图7中可以看出,当进行“降液位”操作时,排泥流量大于送泥流量并且两者偏差逐渐增大,液位没有下降,反而由461 mm快速上升至1 017 mm,说明地层中的水已经大量进入到泥水舱,泥膜遭到破坏、闭气性变差,掌子面可能局部坍塌。

在此期间,切口水压在 0.432~0.446 MPa 之间波动,短时间内变化范围较大。为稳住切口水压,将samson系统设定压力升高0.005 MPa,切口水压却降低至0.433 MPa,明显不符合气泡舱平衡原理,说明盾构机掌子面泥膜局部破裂,处于异常工况。

当出现上述异常时第一次停止推进,此时管理行程为713 mm,排泥密度为1.31 g/cm3。

5.2 坍塌过程及原因分析

当第 506 环从始推到排泥密度持续上升至1.25 g/cm3时,适当提升排泥泵 P21 转速,保持送泥泵P11转速稳定,同时关闭刀盘中心和辐条冲洗泵P01、P03,保持P02冲洗泵继续运转。P02泵的作用是冲洗泥水舱下部渣土、气泡舱底部的破碎机和闸门等设备,防止渣土过多造成堵塞排浆口。P01、P02泵关闭后,原来这两个泵对进浆的分流转移至泥水舱主进浆管路,F04+F05流量由18.35 m3/min上升为25.56 m3/min。

在第一次停推后,推进油缸总推力迅速降为0,保持刀盘转速为0.95~0.98 r/min,持续3 min,继续保持泥水循环约2.5 min,直至排泥密度降为1.1 g/cm3,与进泥保持一致。此后将盾构机模式切换为旁通状态。

第一次恢复推进时,将泥水系统由旁通切换为掘进模式,在刀盘、推进油缸尚未开启时发现异常。主要表现为当进排泥泵转速相对稳定时,排泥流量逐渐增大,排泥密度上升。说明掌子面被送入的泥浆冲刷,泥膜质量变差,掌子面尚未完全坍塌,排浆口未发生堵塞。判定依据为:如果泥膜质量良好,送排泥密度、流量保持一致。为防止掌子面泥膜质量继续恶化,进行“切旁通”操作,减少对掌子面泥膜的扰动。在此期间切口水压由0.48 MPa降低为0.473 MPa。

将泥水环流重新切为掘进模式,各掘进参数发生类似前述现象,并且切口水压继续降低至0.465 MPa,再次进行“切旁通”,以减小进排泥浆对掌子面的扰动。同时samson系统设定压力由0.532 MPa提高至0.54 MPa,但液位迅速降低。此时,切口水压基本上为受控状态,保持相对稳定在0.49 MPa左右。液位降低较快,同样说明泥膜质量变差,泥水舱中被压入地层的泥水较多。

此后,泥水环流重新切换为掘进模式,与先前类似发生同样现象。在没有调整 samson 系统设定压力的情况下,液位下降、切口水压反而升高,说明切口水压变为不受控状态,泥膜质量进一步恶化,掌子面稳定性继续变差。此时较难重新建立泥膜,适宜采取迅速推进的方法。

在泥水环流旁通模式下启动刀盘,此时刀盘转速很小,扭矩骤增至20 000 kN·m以上,最大瞬时值可达 31 950 kN·m,为正常范围的 7~8 倍。说明掌子面坍塌规模较大,渣土堆积在辐条之间,造成刀盘转动阻力过大。

盾构机处在第 504 环安装 P23 中继泵,期间停机时间较长,由于泥膜根据切口水压的变化速度及时维护,复推后直至第505环推进完毕尚且处于正常工况。结合上述情况进行分析,最终判定坍塌原因:当掘进至第 506 环 713 mm 位置时,掌子面前方土体与江水连通性较好,导致地层缝隙水与泥水舱相互渗透加剧超标,掌子面泥膜上部遭到破坏以致坍塌。

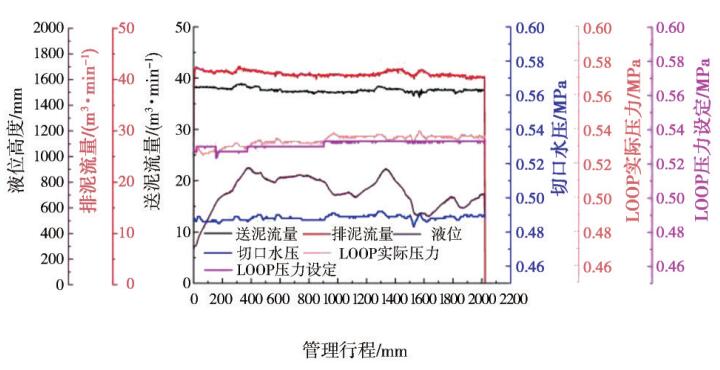

在砂层段第506 环附近正常掘进时,每环推进过程中切口压力、送排泥流量、液位、samson系统压力设定等参数变化曲线如图 8 所示。从图中可看出,各参数变化平稳,处于可控状态。

图8 正常情况下每环送排泥流量、液位等参数变化曲线

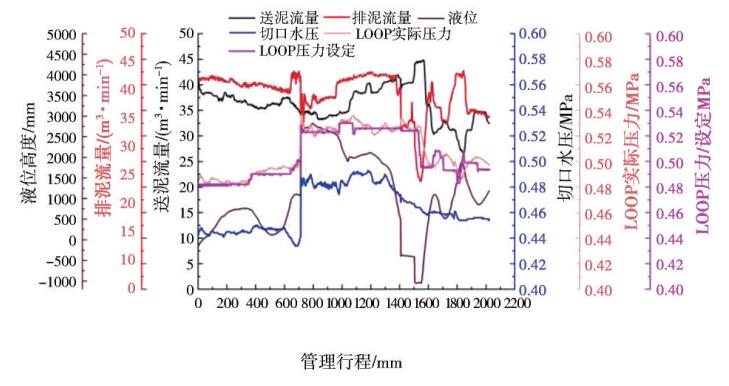

在第506 环掌子面发生坍塌的位置掘进时,送排泥流量、液位、samson 系统压力设定等参数变化曲线如图9所示。从图中可看出,液位、切口水压等参数波动明显,短时间内难以稳定,处于失控状态。

图9 掌子面坍塌处送排泥流量、液位等参数变化曲线

5.3 坍塌后处理措施

超大直径泥水盾构机在粉细砂层段掘进时发生掌子面坍塌属于较大事故。在坍塌后采取如下应急处理措施:

(1)保持刀盘低转速。以0.1 r/min的速度持续缓慢转动,使渣土在刀盘辐条间尽可能均匀分布,有利于减少扭矩防止刀盘被埋的面积扩大导致完全堵转,同时防止堵塞排浆口。

(2)提高排泥速度。由于泥水舱掺入大量渣土,为降低泥水密度和稠度,适当提高排泥速度。P21 泵转速从 171 r/min 提升至 254 r/min,排泥流量从17.8 m3/min提高到了25.2 m3/min。

(3)稳定切口水压。根据切口水压理论计算值和液位升降情况,调整 samson 系统设定压力,最可能使切口水压稳定。

(4)调整泥浆质量和性能指标。采用黏土调节泥浆密度、添加羧甲基纤维素钠(简称CMC)调节泥浆的黏度。泥浆密度宜控制为 1.15~1.20 g/cm3,CMC的添加量为0.03%~0.1%,漏斗黏度为40~50 s。已有试验证明,该配比下泥膜的闭气性最好。

采取上述应急措施后取得预期效果:(1)经过1 h的慢速转动,刀盘转速稳定在 0.47 r/min,扭矩降低为2 173 kN·m,说明渣土充分混合在泥水舱的浆液中,满足复推要求;(2)排泥密度有效降低,排浆口未发生堵塞;(3)气泡舱液位稳定,切口水压波动变小;(4)回浆池泥浆指标达到上述要求。

5.4 复推过程参数控制

在粉细砂层掌子面坍塌后复推时,采用“大贯入度,刀盘小转速,多次短停”的方式推进,有利于防止更大规模坍塌,较为快速地重新建立起泥水舱压力。具体操作为:

(1)在第一次恢复推进开始时,由于渣土在刀盘辐条间空隙堆积最多,掌子面前方土体松软不密实,故在掘进参数和泥水环流方面应该同时采取措施。

在掘进参数控制方面,由于刀盘与掌子面的接触由原来仅有刀具的接触变为坍塌后渣土与面板的接触,增大了摩擦力,因此刀盘转速宜较小,否则扭矩容易超出盾构机额定扭矩,造成刀盘电机联轴器柱销剪断。复推时贯入度应比正常时稍大,可以起到较快稳定掌子面土体的作用。经试掘进,最终采用贯入度为30~60 mm/r,刀盘转速为0.45~0.6 r/min,推进速度为30~38 mm/min的速度推进。推进距离视排泥密度、刀盘扭矩、切口水压等变化情况而定,第一次复推推进行程为713~1 407 mm。

在泥水环流方面,三个冲洗泵中仅开启P02冲洗泵,进行泥水舱和气泡舱底部的冲洗,防止渣土重新堆积。将P01、P03冲洗泵始终保持关闭状态,减少由于刀盘冲洗给掌子面带来的扰动,直至506环结束。

(2)在进行第一次复推后,在泥水压力和刀盘面板的挤压作用下,掌子面前方土体相对变得密实,但泥膜并未完全建立,此时采用贯入度为88~100 mm/r,刀盘转速为0.45 r/min,进行第二次推进。在掘进过程中对土体的扰动会随着时间增加而增大,因此适当加快推进速度能减小对土体的扰动。

(3)经过前两次复推后,掌子面坍塌后散落在辐条间的土体排出完毕,泥水压力得到有效建立,掌子面已得到支护。采用贯入度为53~70 mm/r、刀盘转速为0.54~0.66 r/min的速度推进。在该过程中,严格控制切口水压和液位波动范围,避免进行samson系统压力频繁调整。

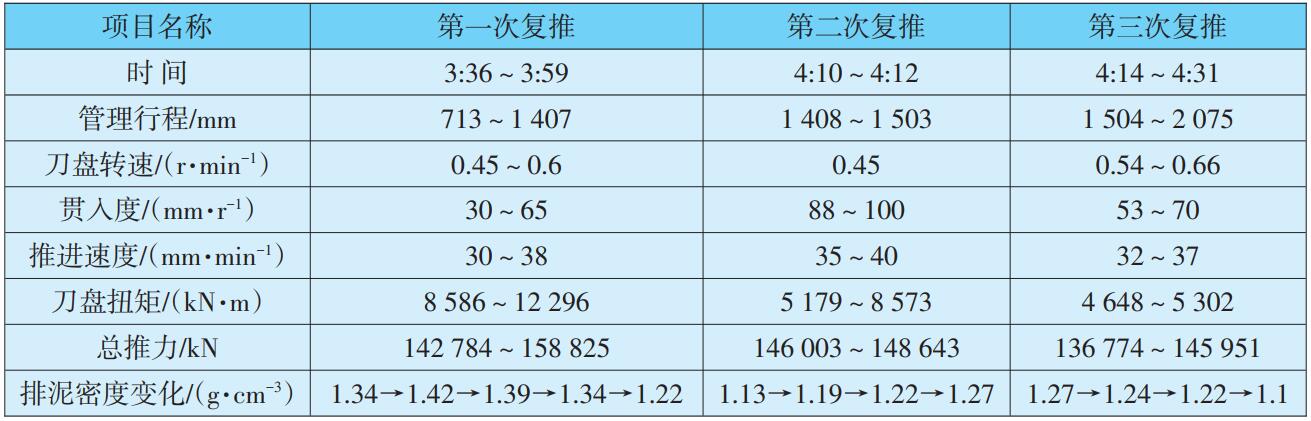

最终将第506 环推完后,将复推过程及掘进参数变化情况总结于表2。

表2 复推过程及参数变化

从表2中可以看出,在第一次复推过程中,刀盘扭矩始终较大,保持在8 586~12 296 kN·m之间;推力相比正常工况时偏大10 000 kN,同样说明泥水舱渣土较多。随着第二次和第三次复推,刀盘扭矩有效减小并渐渐恢复正常,说明渣土减少,掌子面在泥水压力作用下得到有效支护,泥膜已经重新形成。

6 结 论

本文以南京和燕路过江通道项目为依托,通过对超大直径泥水盾构机在粉细砂层段掘进时掌子面坍塌的处理方法进行分析,得出如下结论:

(1)通过对粉细砂层掌子面坍塌前掘进参数的分析,得出了事故发生前盾构机掘进异常参数变化趋势。排泥密度增大较多和切口水压的不稳定可作为类似案例发生前的征兆。

(2)在粉细砂层掘进时发生掌子面坍塌事故,复推时建议采用“大贯入度,刀盘小转速,多次短停”的方式进行推进,有利于盾构机刀盘脱困,较为快速地重新建立起泥水舱压力。

摘自《现代隧道技术》