1 引 言

抽水蓄能电站(以下简称蓄能电站)是电力系统绿色低碳、清洁灵活的调节电源,是目前技术最成熟、最具大规模开发条件的“充电宝”。“双碳”目标提出后,2021 年正式印发的《抽水蓄能中长期发展规划(2021—2035 年)》指出,当前我国正处于能源绿色低碳转型发展的关键时期,风电、光伏发电等新能源大规模高比例发展,对调节电源的需求更加迫切,加速蓄能电站建设势在必行。传统蓄能电站建设周期在8~10 a,各洞室采用人工开挖,需要人工下井钻孔爆破,施工难度大,安全风险高,施工效率低(月进尺约100 m)。

全断面隧道掘进机(Tunnel Boring Machine,以下简称 TBM)已在公路、铁路及引调水工程中广泛应用,具有自动化程度高、无需爆破、施工效率高的优点,是目前广泛采用的隧洞施工设备。国外蓄能电站修建中已有TBM成功应用的案例,国内蓄能电站仅开始试点应用 TBM 技术,尚未大规模采用。徐艳群等、张 军等总结了国外蓄能电站引水斜井TBM设备,提出开发斜井TBM的技术方向;王洪玉等提出了蓄能电站排水廊道、交通洞和斜井TBM关键技术及部分应用情况;山东文登蓄能电站排水廊道试验段首次采用超小曲线(R=30 m)TBM掘进,并取得成功;路振刚等以山东文登蓄能电站排水廊道隧洞工程为例,提出了适用于超小转弯半径的紧凑型 TBM 设计部分关键技术。近年来关于智能化 TBM 和云平台施工的研究日益深入,陈湘生等总结了隧道TBM隧道智能化方面存在的问题,提出解决这些问题的关键在于构建一个基于韧性理论的智能化盾构隧道建造系统;张庆龙等研究了TBM 掘进参数智能控制系统和掘进参数智能预测模型;王杜娟等展望了智能化TBM掘进机在煤矿岩巷中的应用情况;叶复萌等开展了蓄能电站群水工安全监测信息监控平台研发。上述研究工作未涉及蓄能电站地下洞室群修建 TBM 关键技术及智能化研究方面。

2 蓄能电站TBM功能需求分析

蓄能电站地下洞室群主要为交通洞、排水廊道、引水斜井、通风竖井等,地下洞室总长度约 30 km,但单个洞室长度相对较短,一般为 1~2 km;“S”形连续小曲线转弯多,引水系统倾角大,传统TBM 难以适应这些挑战。

根据TBM适用条件和应用工程实例,对大量蓄能电站地下洞室群的洞径、地质、长度等参数进行分析,目前蓄能电站TBM施工需求主要包括:

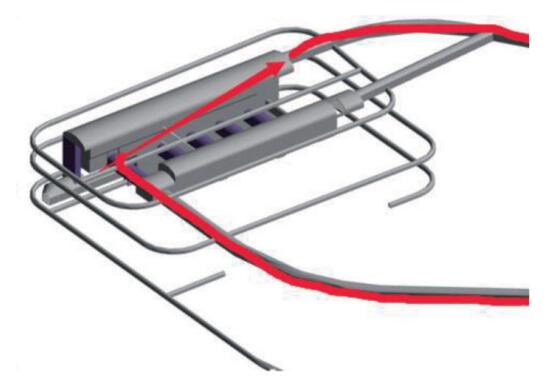

(1)交通洞。交通洞和通风安全洞作为厂房发电设备、输水系统压力钢管、引水斜井设备运输的通道,是整个蓄能电站建设的关键线路(图 1)。通过对抚宁、浑源等蓄能电站交通洞断面模拟,TBM法开挖直径拟统一为ϕ9.5 m,隧洞纵坡坡度在±10%以内,水平转弯半径为70~100 m,需要大直径小转弯TBM。

图1 交通洞线路布置

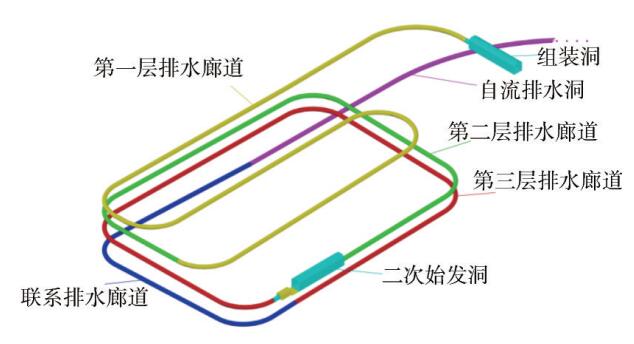

(2)排水廊道。排水廊道断面原为马蹄形,围绕厂房修建,主要满足厂房洞室群顶部斜向排水的功能要求,同时兼顾通风和行人检修要求。根据其功能,采用TBM工法开挖后,隧洞直径拟统一为ϕ3.5 m,为螺旋状连通,纵坡坡度在5%以内,如图2所示。

图2 TBM法排水廊道布置

TBM 需在洞外进行组装、调试,步进至始发洞室后开始掘进,沿螺旋状轴线依次开挖中层排水廊道,后至上层排水廊道与通风洞交叉位置。需求一种机动灵活、能小曲线转弯、连续出渣、快速始发掘进、能后退的“精灵”TBM。

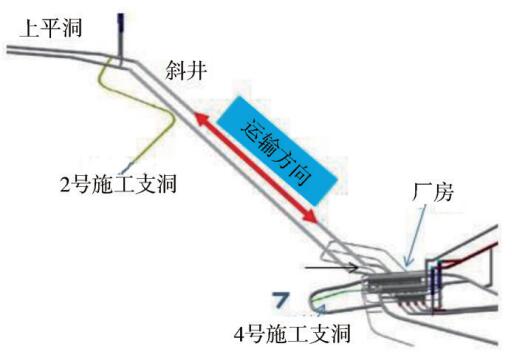

(3)引水斜井隧洞。引水斜井将上水库的水引至厂房发电机组,围岩以Ⅱ、Ⅲ类围岩为主,设计采用锚喷支护;隧洞开挖直径拟统一为ϕ7.2 m,倾角约为40°,需求大直径大倾角斜井TBM。

传统引水斜井采用反井钻机开挖,受反井钻机长距离开挖精度差的限制,需采用“上斜井+中平洞+下斜井”三段施工形式。采用斜井TBM掘进,需进行掘进线路优化,引水斜井采用“一坡到底”方案,缩短了洞线长度,减小水头沿程损失(图3)。直径>7 m,且倾角约为40°的斜井工程还没有应用案例,相对于平洞的特殊性,对斜井 TBM 设备的防溜车能力、大倾角物料运输及长距离自溜出渣等方面提出了更高的要求。

图3 引水斜井线路布置

(4)智能化。TBM 现场施工环境复杂多变,常规的 TBM 掘进控制主要依赖于施工技术人员的现场经验判断,由于掘进参数不合理、姿态调控不及时,造成设备异常损坏的状况时有发生。蓄能电站TBM 设备需在多个“电站群”滚动施工,地域跨度大,复杂的地质条件和地质灾害成为其面临的巨大挑战,亟需开发TBM状态监测和智能化辅助掘进系统。

3 蓄能电站TBM集群修建技术

3.1 大直径小转弯TBM技术

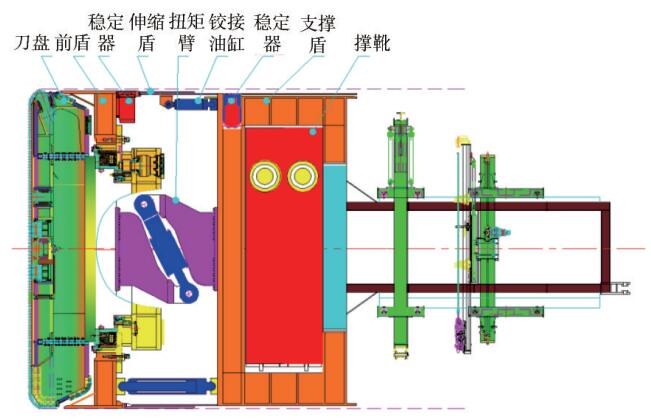

目前,常规的TBM类型有敞开式、单护盾、双护盾三种,其转弯半径基本在400 m以上,难以满足交通洞、通风安全洞的施工需求。大直径小转弯TBM结构,主机结合敞开式和护盾 TBM 的优势,形成了新型锚喷支护的护盾式TBM,主机部分采用双护盾TBM主机设计,其前盾、伸缩盾、支撑护盾之间通过油缸柔性铰接;支护系统采用敞开式TBM锚网喷支护系统设计,在常规地质条件下高效掘进,同时在不良围岩段具备高效锚喷支护的能力,如图 4 所示。柔性铰接技术融合小曲线导向技术,实现了9.5 m开挖直径和90 m小转弯半径曲线转弯,转弯半径与开挖直径比小于10。

图4 交通洞TBM主机设计方案

3.2 “精灵”TBM关键技术

排水廊道TBM要求R=30 m的超小转弯半径曲线,通过针对性设计,排水廊道新型TBM整机长度由传统TBM的200 m缩短至37 m,其中主机长度为7 m(图5);在复杂工况、狭小空间内完成组装、始发、掘进及接收拆机等作业。具备以下主要技术特点:

图5 排水廊道TBM

(1)V型推进系统。排水廊道TBM超小转弯半径采用V型推进系统设计,首先构建了推进系统的数学模型,将TBM刀盘破岩系统、空间位姿、推进系统的运动工况进行复合仿真分析;再采用PID压力流量复合式比例控制方式,通过控制分区分组油缸的行程差值,实现了主机姿态的精准控制,新型机构转弯半径不受主机、撑靴相对位置影响,布置灵活,可实现R=30 m的超小转弯半径施工。

(2)小转弯皮带机。采用主机皮带机+后配套皮带机搭接组合方式,可减小转弯段主机皮带机折角;后配套皮带机接料端采用铰接设计,随主机皮带机转动而摆动;后配套皮带机采用短皮带架设计,其中皮带架上下、左右可浮动调节,适应R=30 m的超小曲线转弯。

(3)储备式连续出渣技术。优化传统运输编组配置方式,增配了储料模块,构建了多级协同的连续高效出渣调度模型,解决了小断面隧道内物料连续性差、运输效率低等难题。

(4)无导洞始发技术。通过对作业环境和复杂工况下对设备功能的需求分析,研制了特殊工装和盾体辅推系统为设备推进提供推进反力;设置与隧道轴线保持一致的步进架,在前盾后部两侧及支撑盾两侧设置专用防扭块和顶推工装。通过无导洞始发代替人工钻爆开挖设备始发洞室,实现了排水廊道100%TBM灵活施工,提高掘进作业机械化程度,减少钻爆开挖量。

3.3 大倾角斜井TBM技术

综合地质条件、掘进效率等方面因素,斜井TBM选型为敞开式TBM,采用凯式结构。具备以下技术特点:

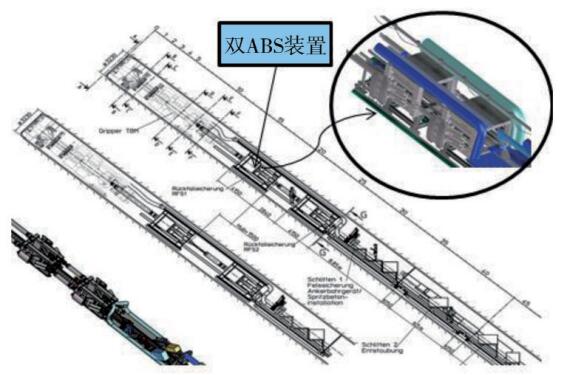

(1)安全冗余高。凯式TBM结构主机部分具有双重“X”型撑靴;同时在后配套前部增加带自锁功能的双重防溜车(DABS)装置(图6),共配置了4套可以单独承载所有下坡力的撑靴装置,提高了安全系数。

图6 双重防溜车装置(ABS)

(2)安全防溜车系统配置。每个防溜车(ABS)装置配备了独立的液压动力单元;每个撑靴的撑紧油缸配置多个带自锁功能的蓄能器,保证在意外断电情况下也可以长时间提供动力;撑靴结构采用机械自锁结构,确保防溜车装置的撑靴撑紧隧洞洞壁;配置单独的应急发电系统。

(3)大倾角物料运输。物料运输材料包括支护材料(如工字钢 、喷混凝土材料 、混凝土罐等设备配件、耗材),分为组装洞室至 TBM 尾部的运输、TBM后配套区域的运输和TBM主机区域的运输3部分。组装洞室至 TBM 尾部的运输采用绞车牵引的有轨运输车,配置超重和钢丝绳断绳监测系统;TBM 后配套区域运输采用齿轨式单轨吊机运输,配置双行走驱动系统和四制动刹车系统。

3.4 蓄能电站TBM智能化设计

根据蓄能电站的单电站施工长度短和“电站群”的滚动施工的特点,开展TBM智能掘进关键技术研究,解决TBM掘进缺感知、缺数据、缺决策的问题。同时总结施工技术人员的经验,是解决“电站群”滚动施工的有效途径,也是TBM技术在蓄能电站推广的关键。

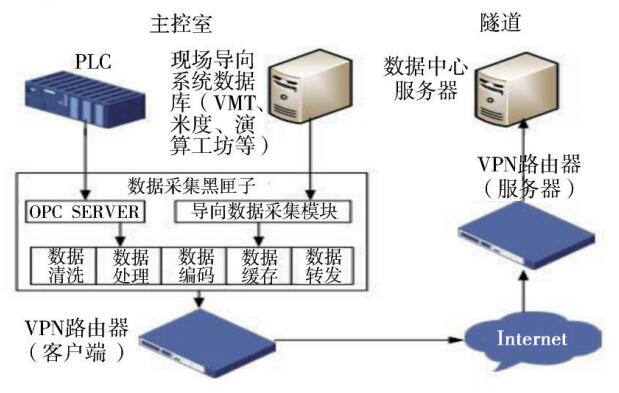

3.4.1 远程地面智能控制技术

排水廊道“精灵”TBM设备整机长度不足40 m,配套空间极为有限,不便于布置常规操作控制室;而且洞内施工环境恶劣,为了提高操作人员工作环境的舒适性,将掘进机主控室固定放置在始发处,不随设备移动的主控室仍然是掘进设备操作、控制与监控中心,是整台设备的大脑。

(1)远程控制。基于掘进机机身位姿精准测量、定向导航与纠偏、设备群协同与数字孪生驱动等基础理论和技术,构建了“AR+VR”远程决策、“视觉+”位姿测量以及“UWB”人机定位集成系统(图7),解决了智能决策、精确定位、轨迹规划难题,实现了TBM 精准定位、定向远程智能掘进;将控制室与TBM独立布置,其灵活性、适应性增强。

图7 远程智能控制技术

(2)基于视觉的导向系统。基于新滤波识别Mark灯技术,构建超广角模型并制定Mark灯安装标准,实现大角度识别区域,解决了超小转弯半径曲线TBM 掘进姿态连续和稳定测量问题;采用激光靶+视觉识别测量融合技术,并应用于自动导向系统中,实现多段式掘进机空间结构姿态精确测量功能,解决了“精灵”TBM盾体间通视困难、位姿多解性等技术性难题。

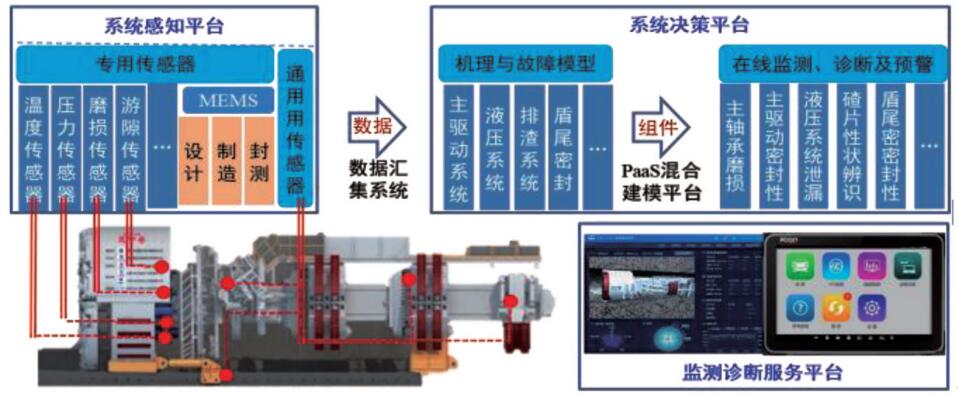

3.4.2 大倾角TBM在线监测

开展了斜井TBM关键部件智能诊断技术研究,开发斜井TBM自监测、自诊断系统(图8)。针对斜井TBM特殊工况关键部件状态感知难题,分析主驱动系统的敏感参量,研究在线实时感知技术,开发了多源异构传感信号补偿和降噪预处理算法。针对单一诊断模型诊断结果可信度低、片面性强的问题,开发了变载荷、变转速工况下混合智能诊断算法与模型迁移部署技术,实现斜井TBM关键部件状态自诊断,同时开展试验验证并进行系统优化。

图8 大倾角TBM在线监测系统

3.4.3 TBM振动检测

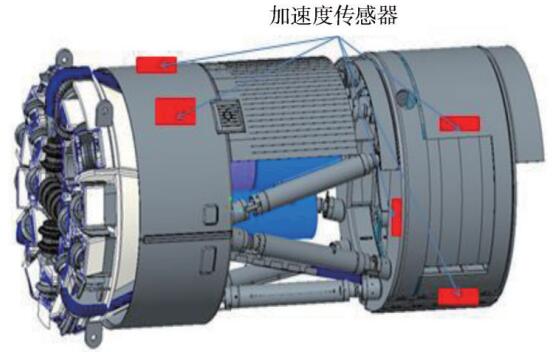

蓄能电站TBM多在硬岩/坚硬岩中掘进,因各种原因引起的振动是造成设备损坏、寿命降低的主要因素,TBM振动分析及减振技术是解决此类问题的主要方法,因此需要开展蓄能电站的新型TBM结构振动监测技术研究。

基于蓄能电站新型TBM结构,构建了TBM振动数值分析及理论模型,揭示振动传递机理。蓄能电站TBM主机系统的结构如图9所示,包括刀盘刀具、前盾、主轴承、电机减速机、多组V型推进油缸、支撑盾、撑靴,不包含支护系统。刀盘、主轴承、电机等通过螺栓连接;前盾、推进油缸、支撑盾通过浮动铰连接;支撑盾内布置的油缸活塞杆连接了左右两个撑靴。推进油缸借助于撑靴-岩石接触形成的支点推动前盾等部件滑动,保证连续掘进作业,护盾-围岩接触则稳定掌子面。根据 TBM 的受力情况建立刀盘、主轴承、滚刀轴承的振动预测模型,为多个“电站群”的滚动施工时TBM寿命提供判断依据。

图9 新型TBM振动监测系统

3.4.4 TBM-SMART智能掘进系统

蓄能电站TBM需在多个电站间掘进,针对地质条件变化大等原因造成的破岩效率低、掘进速度慢等问题,开发了TBM-SMART智能掘进系统。TBM-SMART集施工过程实时监控、数据分析、智能决策于一体,包含远程控制、受力/振动检测、安全预警、智能导向等功能模块。

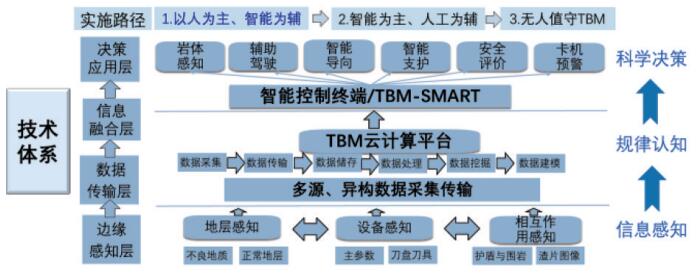

辅助驾驶模块是 TBM-SMART 的主界面,主要用于核心参数数据计算和展现设备实时状态,其中包含滚刀受力状态实时感知、主机振动监测数据、设备状态评价、智能推荐设备控制参数、提供施工建议、虚拟掘进单元,其技术体系如图10所示。

图10 TBM-SMART技术体系

(1)虚拟掘进单元采用3D方式实现虚拟效果,以数据实时驱动方式仿真 TBM 当前工作状态和所处围岩情况,其中虚拟掘进单元与其他单元之间以Socket方式进行通信,Socket通信方式传输数据时间短、性能高,能够保证在数据变化时动态展示 TBM工作状态。

(2)掘进参数智能推荐和设备状态评价单元对当前掘进参数和设备状态进行实时感知,并根据主机当前操作参数预测最佳掘进参数,通过远程控制模块传输。

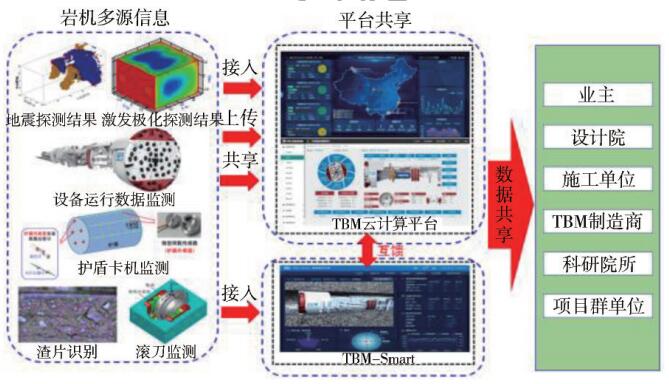

3.5 蓄能电站TBM施工云平台建设

根据蓄能电站工程工期要求、工程特点及工区分布等实际情况,蓄能电站TBM施工信息化云平台按照“各站分散采集、多洞室集成、电站按需共享”的原则建设,基于同一蓄能电站多种类型TBM设备同时施工的基本要求,整合工程所有细节信息资源,建立蓄能电站TBM云信息管理平台(图11),可提供集实时远程监控、数据共享分析、风险预警等功能为一体的综合服务系统,使项目各参建方均能实时、系统地获取到现场施工的全部信息,实现各电站间多台TBM 所有数据信息“一网打尽、一览无余”的目的,利于业主单位集中统一管理设计院、施工单位、设备制造商等相关单位。

图11 蓄能电站施工云平台

3.5.1 远程监控系统

蓄能电站 TBM 远程监控系统的重要目标是实现TBM施工远程跟踪,实时监控TBM的掘进参数变化情况,及时了解当前的施工状态、设备运行状态及周边地质信息,用户根据相应权限可随时随地通过网络掌控TBM施工的实时状态(图12)。可以提前将地质剖面图(尤其是不良地质,如富水层、断层、破碎带等)等以矢量图的形式展示在前端页面上,与地质勘查表信息、风险源信息等结合,供用户随时查看,并设置风险提示。

图12 远程监控界面

3.5.2 实时预警系统

传统 TBM 施工,隧洞工程面对的环境是“黑箱掘进”,存在太多不可预见的因素,施工风险大。目前隧道施工布置的检测点少、频率低、反应慢,使得施工过程面临各种严重挑战,如塌方、涌水等灾害。TBM掘进过程中,蓄能电站新型TBM配置多个滚刀状态监测系统、盾体处配置振动监测系统,应对可能会出现刀盘卡机、异常振动、滚刀异常损坏等突发事件。通过蓄能电站TBM云平台的预警系统,实时对当前的掘进状况进行预警,并在后续的施工过程中持续修正。

3.5.3 数据共享系统

蓄能电站分布广泛,TBM云平台需实时统计不同地点和不同时间段内的设备利用率以及施工进度,从而对TBM 施工过程中的功效进行统计评估。通过大数据技术统计分析每月、每周和每日的施工状况、刀盘利用情况和刀具消耗情况等关键信息,从而优化掘进参数设置,提高设备利用率,指导各地区不同围岩下TBM高效掘进。

4 应用效果

4.1 大直径小转弯TBM技术应用

采用大直径小转弯 TBM 技术的“抚宁号”于2021年9月底开始掘进通风洞,目前TBM总掘进长度达到1 400 m,设备已通过第一个和第二个R=90 m转弯段,进入厂房段,验证了大直径小转弯 TBM 技术的可行性。目前设备采用渣土自卸车出渣,最高日进尺为16 m,最高月进尺约300 m。

4.2 “精灵”TBM技术应用

浙江缙云排水廊道TBM始发过程采用“无导洞始发技术”,避免了开挖10余米长的始发洞室,始发周期约5 d,整个始发阶段工期缩短10 d以上(图13)。

图13 缙云电站无导洞始发

河南洛宁排水廊道和自流排水洞接续施工,呈螺旋形设计,并且TBM需3次拆装机和转场运输,通过采用上述关键技术,极大缩短了拆装机和转场运输时的时间,该项目总工期比采用钻爆法节约8个月。

4.3 智能化技术应用

山东文登蓄能电站首次引入TBM工法,针对蓄能电站特点将掘进机主控室放置隧洞外,通过光纤通信方式,将隧洞内的各类信号转换为光信号传输到洞外主控室实现了远程智能控制,该TBM搭载了TBM-SMART智能掘进系统,经实际对比,预测参数与实际掘进参数基本一致(图14),圆满完成掘进任务。该设备在主机结构中的前盾、主轴承、支撑盾、撑靴等部件处布置若干测点,完善了振动监测功能,2021 年 1 月在浙江宁海蓄能电站掘进,实时监测TBM 掘进过程中的振动数据,为蓄能电站多个“电站群”的滚动施工时TBM前盾、支撑盾、撑靴的寿命提供判断依据,实现了TBM智能化技术在“电站群”间滚动施工。

图14 文登电站智能掘进系统验证

4.4 大倾角斜井技术应用

河南洛宁蓄能电站引水斜井 TBM 已经完成加工制造,并通过业主单位的设备验收;其搭载了TBM 施工云平台和大倾角 TBM 在线监测系统,在2022年11月始发。

5 结 语

随着TBM技术在蓄能电站的成功应用,蓄能电站地下隧洞工程已经基本具备大规模采用 TBM 技术开挖的条件。通过蓄能电站和 TBM 设备企业加速融合步伐,智能化、少人化的TBM 将逐步取代传统的钻爆法设备,成为蓄能电站施工的首选。

未来十余年蓄能电站将呈爆发式增长,如何高效建设蓄能电站必将是未来核心要务,需要相关勘察设计单位和装备制造企业共同努力。

(1)装备制造企业积极研究创新蓄能电站TBM设备以应对挑战,做到TBM关键技术上更针对蓄能电站的需求。

(2)相关勘察设计单位逐步优化调整蓄能电站地下洞室隧洞断面、坡度和转弯半径等参数,尽量满足新型TBM设备能力要求。通过标准化设计,将同一电站相近隧洞尽量连成一条隧洞,实现“短洞长打”;统一不同电站相同功能隧洞结构尺寸,实现TBM 在多个电站间的通用,实现“多站联打”,充分发挥TBM长距离施工优势。

(3)有必要继续开展蓄能电站智能化TBM及采用云施工平台提高蓄能电站施工管理能力的研究及开发,规划适应蓄能电站地下隧洞特点的TBM智能化系统和施工云平台体系,提高蓄能电站施工的机械化、智能化水平是未来研究方向。

摘自《现代隧道技术》