1 引 言

轨道交通具有运量大、能耗低、方便、快捷等特点,是现代城市综合交通体系的重要组成,也是“一带一路”基础设施联通的重要支撑。然而,城市轨道交通建设过程中不可避免地会遇到小间距、浅埋、施工环境复杂等问题,一定程度上影响轨道交通隧道 的 施 工 安 全 。《地 铁 设 计 规 范》(GB 50157—2013)中规定盾构法施工的区间隧道覆土厚度不宜小于隧道外轮廓直径,盾构法施工的并行隧道间的净距不宜小于隧道外轮廓直径。当无法满足上述规定时,应结合隧道所处的工程地质、水文地质和环境条件进行分析,必要时应采取相应的措施。

针对小间距城市轨道交通隧道施工问题,相关学者进行了较为广泛的研究。李 乾等在分析北京地铁亦庄线宋家庄—肖村区间隧道工程地质情况和周边环境的基础上,采用工程类比和数值模拟相结合的方法,对隧道结构的变形和受力特征进行了研究,确定了盾构施工参数和掘进控制技术。张明聚等通过现场监测数据,总结了先行隧道管片附加内力大小及变化规律,定量评价了小净距盾构隧道施工相互影响程度。李晓霖等基于监测数据,提出了对小间距平行盾构隧道施工相互影响进行反分析的研究方法,对盾构隧道内力进行了分析,以指导施工;并将盾构隧道工程中的经典结构设计方法——修正惯用法与增量法相融合,提出了反映小间距盾构隧道施工相互作用全过程的计算方法,并进行了工程验证。孙鹤明等结合重庆轨道交通环线凤鸣山站—上桥站区间TBM施工隧道工程,采用现场监测与数值模拟相结合的方法,针对小间距平行隧道施工的相互影响进行了分析。张建新等以天津软土地基小间距平行隧道为工程背景模拟了小间距平行隧道的动态掘进过程,提出了不同加固方式的影响规律与合理的加固范围,研究了盾构顶推力、隧道间距和地基土弹性模量等因素对先行隧道的影响。当前国内类似地铁隧道施工所遇情况多为小间距或浅覆土其中之一,也有成功的施工经验可以借鉴。然而针对复杂环境下超小间距和浅覆土同时出现的盾构隧道工程尚不多见,尤其是在发达国家。

本文结合以色列特拉维夫红线轻轨工程西标段小间距盾构隧道施工,从隧道加固、盾构掘进控制、监测控制与应急管理等方面进行系统研究,进而总结盾构隧道施工过程的关键技术,以期为类似复杂环境下超小净距盾构隧道的设计和施工提供技术支撑。

2 工程概况

2.1 线路设计情况

以色列特拉维夫红线轻轨工程西标段线路西起Herzl始发井,东至Ben Gurion站,全线总长8.6 km。小间距隧道施工主要集中在Herzl—Allenby区间。

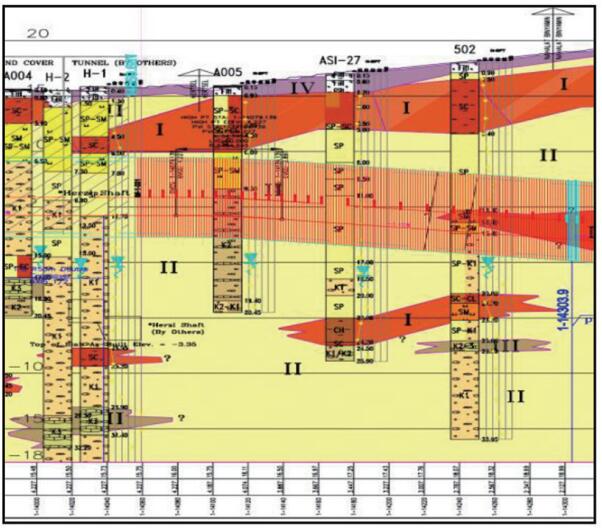

Herzl—Allenby区间里程为1+14 059.681~1+14518.476,总长458.795 m,TBM7侧Herzl—Allenby 区间里程为1+14 061.486~1+14 514.832,总长453.346m。在进入Allenby站时,整个区间隧道线路净距最大约为5.5 m,均小于1倍洞径;Herzl始发井两条始发线净距仅为 0.81 m,然后是长 200 m、净距不足2.5 m的线路,Herzl始发洞门如图1所示。

图1 Herzl始发洞门

2.2 地质及水文情况

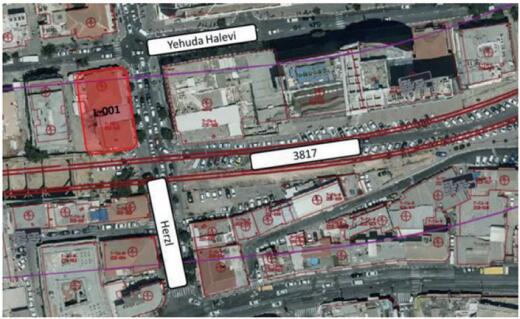

Herzl—Allenby 区间主要地层岩性为 SP(不良级配砾石质砂)和SP-SM(不良级配砾石质细砂,含超过 12% 的淤泥及高达 2% 的坚硬砾块的粉质、黏质砂土);区间前200 m洞顶覆土为SC(含12%~40%低塑性黏土和2%坚硬砾块的黏质砂土)和SP,洞身穿越地层为SP层和SP-SM层。由地质探孔得知,此区间始发处隧道底高于地下水位约2.5 m,约300 m处隧道底与地下水位线齐平,最终到Allenby站时,隧道底低于地下水位线约2 m;区间隧道埋深为6~9m,是整条线路TBM段隧道埋深最浅区间,区间地质情况如图2所示。

图2 超小间距段隧道地质剖面

2.3 地面及周边情况

Herzl—Allenby区间地面人口及建筑物密集,人、车流量较大,建筑物距线路较近,均为商用或民居类建筑物。根据建筑物本身情况以及与线路隧道位置关系两个条件,对地面及周边情况进行施工影响危险等级划分,危险等级由低到高划分为绿色、黄色、橙色、红色四级。其中,高危险区域共有 3 个,为Herzl始发端紧靠线路两侧的20#和22#两栋高危建筑、线路下穿的Herzl街、紧靠线路的9#高危建筑物。

(1)20#和22#建筑物

20#和 22#危险建筑物建于 1911 年,尺寸为长32.4 m、宽20.5 m、高12.3 m,位于Herzl街道与Yehu⁃da Halevi 街道交叉路口的左下方向(图 3),处于隧道掘进方向的左侧。该建筑物历史悠久,墙体石灰已经脱落,部分墙体、阳台已经开裂和破损。该建筑物距离Axis2隧道边线约5 m,刀盘顶部距离20#与22#危险建筑物约6 m。

图3 20#与22#建筑物

(2)Herzl街道

Herzl 街道与隧道线路呈十字交叉,位于 Axis1线路 1+14 084.878~1+14 100.376 段。Herzl 街道总宽约15.5 m,靠近始发井侧的人行路宽约3.35 m,另一侧宽约4.2 m。刀盘通过Herzl街道区域时刀盘顶部埋深为7 m。

(3)9#建筑物

9#建筑物位于 Axis1 线路里程 1+14 160 处,场地渣坑南侧,与隧道线路最近距离为7.6 m左右,此处隧道埋深约为8 m。

2.4 施工工序情况

Herzl 始发井场地空间狭小,同时西侧的 Turk⁃ish Alignment A1 明挖隧道施工也在进行,东侧的Herzl街将停车场场地隔离开。场地条件严重地限制了施工的工序安排。除场地条件限制以外,还存在环境影响、施工程序审批、协调分包商等多个问题。综合多方面考虑,最后确定施工顺序为:端头加固施工→停车场场地内隔离桩施工→始发场地内隔离桩施工→Axis1 隧道 TBM8 施工→Herzl 街区域TBM8洞内加固→Axis2隧道TBM7施工。

3 小间距隧道加固施工

根据设计要求,小间距隧道加固施工仅存在于线路的前200 m区段,加固施工分端头加固、隔离桩加固、洞内注浆加固3种。

3.1 端头加固

Herzl端头加固采用地面钻孔旋喷加固法,加固区域为11.5 m(长)×19.2 m(宽)× 10 m(高)。因地面条件限制,旋喷加固方式分为倾斜式加固和直入式加固,旋喷桩布设形式采用梅花型。

3.2 隔离桩加固

隔离桩均施作于Axis1和Axis2隧道线路之间,以减少后施工隧道对已建成隧道的扰动。隔离桩加固范围为Herzl始发端头加固区结束位置至Herzl场地东侧和Axis1线路里程1+14 106~1+14 276段,其中除去Herzl街范围,加固总长度为183.3 m。

Herzl街以西始发井场地内共设有14根隔离桩(桩号:AP1~AP14),隔离桩参数为直径800 mm、间距 1 000 mm、长度 16.5 m 的 B20 素混凝土隔离柱。两隧道间距为0.81 m,起始于始发井端头旋喷加固区,结束于Herzl街西侧。

Herzl 街以东停车场场地内共设有 161 根隔离桩(桩号:AP16~AP176),其中AP17~AP96共计80根桩与渣土坑共用,顶部5 m设计有钢筋笼,使用B40混凝土。隔离柱参数为 直径800 mm、间距 1 000mm、长度 16.5~21.5 m 的 B20 素混凝土隔离柱。两隧道间距为0.81~2.96 m,起于Herzl街东侧,止于停车场场地东侧。

3.3 洞内注浆加固

因Herzl街地面人、车流量较大,地下管线较多,采取地面加固施工难度较大,所以在隧道线路的Herzl区域采用洞内注浆加固。

洞内加固段里程为 1+14 087.5~1+14 108.7,加固长度为21.2 m,该区域位于TBM8隧道管片第19~33环位置。在安装第19~33环时采用带有预埋孔的1.5 m宽的特殊管片。

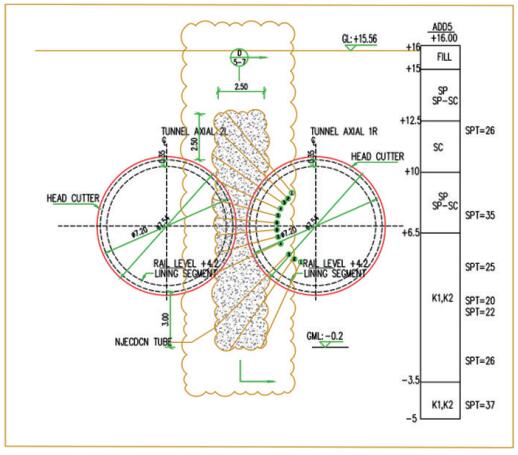

洞内注浆加固的方法有两种:袖阀管注浆和接触式注浆,注浆材料为超细水泥。洞内注浆加固示意如图4所示。

图4 洞内注浆加固示意(单位:m)

由于地层大部分为不良级配的普通砂土和淤泥质砂土,超细水泥浆无法渗透进土层之中,在注入50 236 L 水泥浆后(设计注浆量的 57.8%),取芯检查,发现完全没有注浆加固效果,最后与设计单位沟通后决定取消后续洞内注浆加固工作。

4 盾构小间距隧道掘进控制

4.1 推力控制

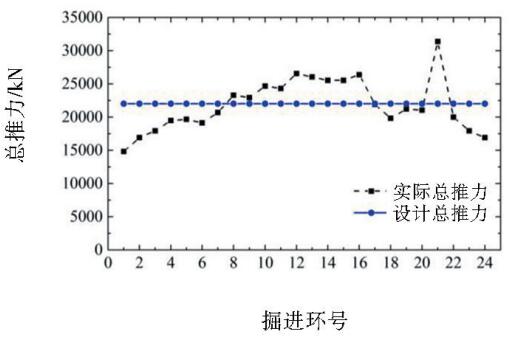

由于隧道间距过小和作用力相互传递的影响,当后施工隧道盾构掘进的总推力越大时,通过地层传递至已完成隧道的作用力越大,导致已建成隧道变形增大。所以,在可控条件下,尽量降低总推力,保持匀速推进,减小邻近隧道的变形量,掘进过程中总推力实测值如图5所示。

图5 总推力实测值

4.2 出渣量控制

因场地空间狭小,TBM出渣只能采用带送式出渣,TBM 上设有两套出渣量控制系统,即渣土体积扫描仪和皮带称重系统。通过人工复核和两套出渣量控制系统,保证了出渣量的准确性,便于对 TBM掘进施工出渣量的控制。

TBM刀盘开挖直径D=7.54 m,根据地层条件设置渣土松散系数K=1.2~1.3,渣土比重取1.8 g/cm3。

每米理论出渣体积:

V=π×(D/2)2×K×1=53.58~58.05 m3

每米理论出渣重量:

G=V1×1.8=96.44~104.5 t

考虑到渣土称量设备存在一定的偏差率,设定出渣量偏差率为±10%,并设置专职人员每班进行归零、校核操作,以保证其精度。当出渣量超限或地层地质变化,需根据加水量重新测算渣土比重并带入公式进行校核。

4.3 土压控制

TBM 土舱压力是由地质情况、刀盘埋深、地面情况以及土舱存渣量等条件决定。严格按照设计土压要求施工,保持土压平稳。如土压波动较大,会加剧对地层的扰动。

根据监测数据的实时反馈,适当调整土压参数,以达到最合理的土压参数。TBM 施工中土压数据波动范围设置为±0.02 MPa;由于地层特性不同,土压保持情况有所差异,尤其在TBM 停止掘进时,保压材料选用膨润土浆液,所以应在地面和TBM拖车上常备大量膨润土浆液,以备不时之需。

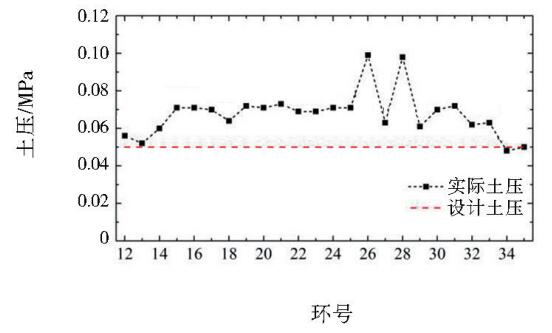

图6为盾构机掘进过程中实测土压力分布。由图 6 可知,每环掘进土压≥0.05 MPa,平均土压为0.068 MPa,是设计土压(0.05 MPa)的1.36倍。在掘进过程中土压都控制在设计值以上,不仅减少了地表沉降的概率,同时也控制了土体的侧向偏移,从而控制了隧道变形和偏移。

图6 实测土压力分布

4.4 姿态控制

线路隧道设计小间距隔离桩,虽然减小了TBM偏差范围,但对TBM 掘进姿态控制要求更加精细。首先,需保证TBM 施工测量基础的准确性,即导线控制网、控制点的准确性。其次,重视TBM 施工中常规测量任务检查,导向系统每次搬站均与导线控制点复核,每班应检查导向系统,提供真实数据。最后,确保TBM 掘进中姿态控制的精细性,设置较小调整范围,强调姿态控制的重要性,当盾头姿态达到10 mm时必须执行回调动作。

4.5 回填注浆控制

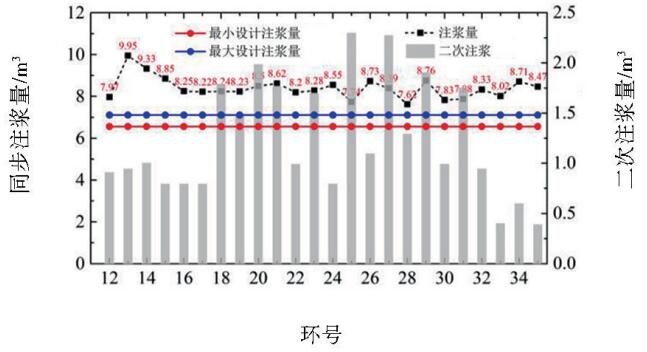

TBM 施工回填注浆包括同步注浆和二次补注浆,保证同步注浆量的同时,再通过二次注浆确定注浆回填的饱满性。

TBM刀盘开挖直径D=7.54 m,管片外径D0=7.2m,按照设计要求,注浆回填系数α=1.1~1.2。

每米理论注浆量:

Vg=[π×(D/2)2-π×(D0/2)2]×1×α=4.36~4.75 m3。

同步注浆浆液比例为A液∶B液=11∶1。其中A液= 805 kg(水)∶320 kg(水泥)∶3.4~4.3 kg(稳定剂)∶40 kg(膨润土);B液=35°Bé水玻璃。

二次补浆浆液比例为 A 液∶B 液=1∶1。其中 A液=同步注浆A液+50 kg水泥;B液=70°Bé水玻璃。

TBM掘进中,同步注浆不仅需要保证同步注浆量,还需要保证正确的注浆比例,以达到最好的注浆回填效果。之后再利用管片开孔检查注浆效果,每环进行二次补注浆,二次补注浆量一般为 0.5~1.6m3,可根据监测数据适当增减。同步注浆与二次注浆量如图7所示。因拖车和风管阻挡,在每环管片顶部位置开孔,条件允许时2孔/环,最少保证1孔/环,且保证注浆量≤1 m3/孔。二次补注浆压力≤0.6 MPa,注浆过程中关注管片情况,防止出现管片破损、错台、渗水。

图7 同步注浆量与二次注浆量

盾构掘进期间需关注建筑物沉降数据,沉降点相对应的管片位置可适当增加二次补浆量,同时为保证盾尾密封性,二次补浆位置需远离盾尾6环左右。

5 监测控制与应急

5.1 监测控制

小间距隧道施工监测,除TBM施工常规监测地表沉降和地面建筑物位移外,后施工隧道掘进时需另增加重点监测内容。重点监测内容为Axis1线路TBM8 段已建成隧道的位移变化,重点监测区域为Herzl街道正下方无隔离桩加固段(第12~34环),重点监测时间为后施工Axis2线路TBM7段掘进期间。洞内监测点布置如图8所示。

图8 洞内监测点布置示意

(1)监测方式:采用VMT自动化全站仪监测系统,全站仪自动测量监测点棱镜,监测点数据自动同步到WMS系统,并生成图表进行比对。

(2)监测点布置:布点区域为 TBM8 隧道内第12~34环,共布设41个监测点。因隧道内工作环境复杂,影响仪器工作效率,故监测点位置不能均匀分布。

(3)监测频率:系统设置每隔1 h全站仪自动开始测量,完成后自动同步至WMS系统。

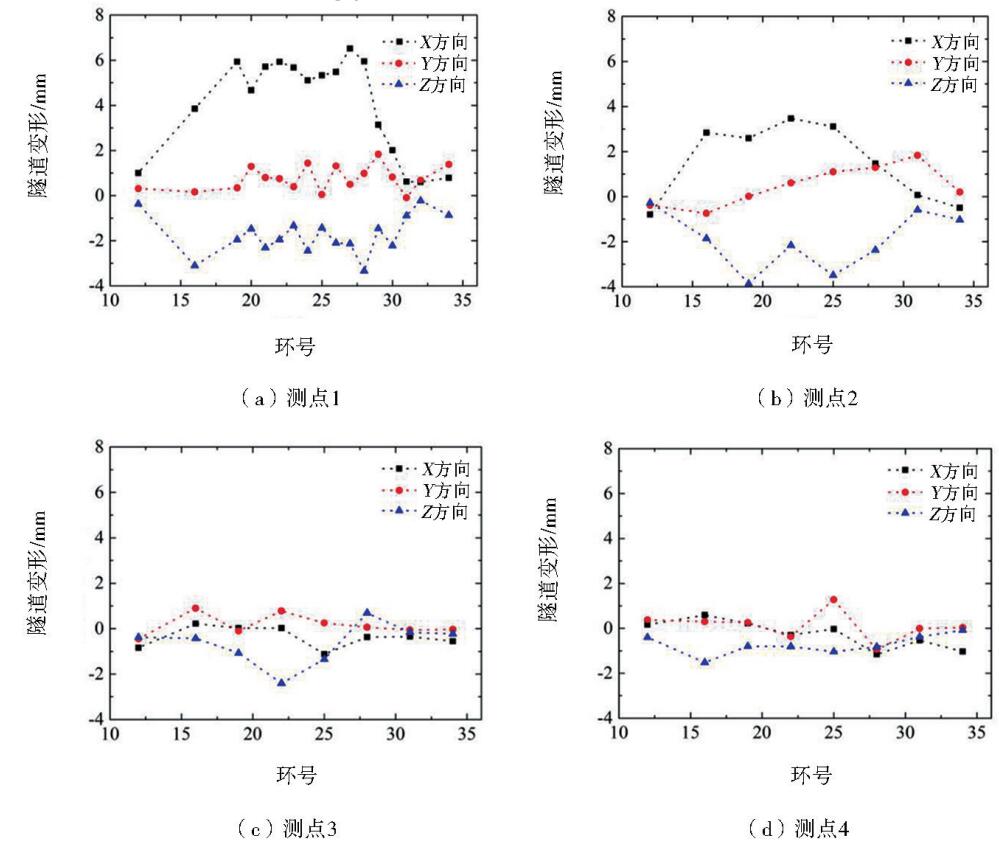

图 9 给出了 TBM8 隧道(TBM7 盾构通过后)各环管片不同测点的变形监测数据累计值。图中,X方向为TBM7隧道的水平方向,Y方向为隧道轴线方向(TBM7隧道掘进方向);Z方向为竖向。由图9可知,4个测点中,测点1各方向隧道变形较为明显,X方向变形最大值约为6.52 mm;测点1和测点2 的X方向和 Z 方向隧道变形值较大,尤其在第 18~28 环之间;测点3和测点4的三个方向隧道变形值在不同环号有波动,但总体变形较小。

图9 TBM8隧道累计变形

5.2 应急措施

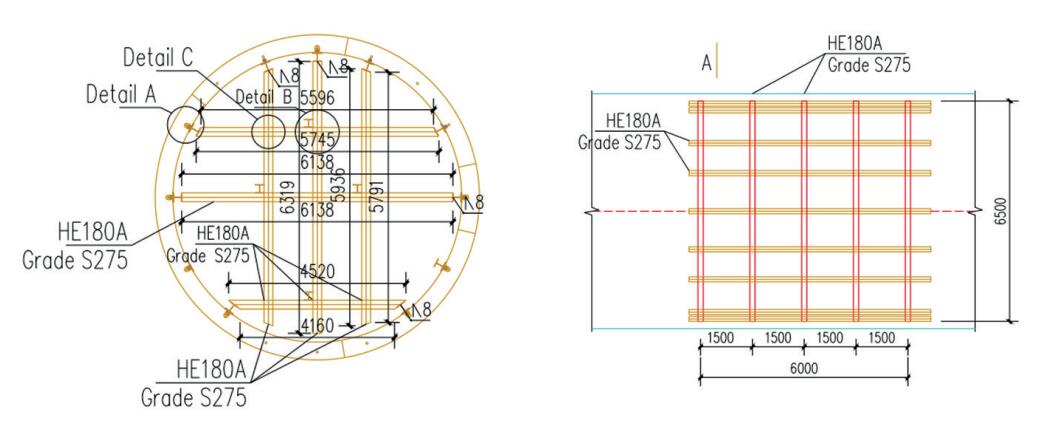

应急措施主要是针对无隔离桩加固段,控制后施工隧道 TBM7 对已完成隧道 TBM8 的施工影响。在TBM7掘进过程中,当此段TBM8隧道监测数据到达预设警戒值后,需在TBM8隧道内采取应急措施,即采用 H180 型钢在隧道内部加固支撑。TBM8 隧道洞内H180型钢加固示意如图10所示。

现场需将加固材料提前进场,并按设计尺寸下料,储备于TBM8隧道内,一旦出现紧急情况可立即投入使用。

图10 型钢加固示意(单位: mm)

6 结 语

本文针对以色列特拉维夫红线轻轨工程西标段浅埋超小间距隧道盾构施工,从隧道加固施工、盾构掘进控制、监测控制与应急管理等方面进行了系统研究。通过盾构小间距隧道施工过程掘进参数及监测数据的分析对比,明确隧道加固在盾构小间距隧道施工中的重要性,可有效地减小施工风险。

对未加固的小间距盾构隧道掘进施工,应做到以下几点:

(1)保持土压平稳,结合实时监测数据进行适当调整,加强土压精细化控制。

(2)严格控制出渣量,做好渣土改良,添加膨润土辅助改良渣土,保证渣土称重系统的准确性,控制土体损失率低于0.3%。

(3)通过盾壳膨润土管路,在盾壳外部每米注浆浆液中加入40 kg膨润土或克泥效,可有效地减少邻近隧道的位移量。

(4)控制回填注浆量及注浆质量,结合实时监测数据,酌情增减回填注浆量。

隧道施工过程中应加强对地面及周边建筑物、邻近隧道的监测,合理设置监测数据预警值范围;同时,提前制定相应的应急方案,及时应对突发情况。

摘自《现代隧道技术》