0 引言

随着我国经济高速发展,交通需求量剧增,隧道作为一种高效便捷的基础设施形式发展速度越来越快,建设数量越来越多,规模越来越大。在隧道建设快速发展的同时,面临的地质条件也愈加复杂,钢拱架具有即时的强度和刚度,初始支撑力较高,能够较好地控制围岩变形,在复杂条件隧道中广泛应用。 但在诸多的隧道工程实践中,由于钢拱架重量大,采用人力施工方式,不仅施工速度慢,导致支护不及时,围岩较大的应力释放降低了围岩的承载能力,而且隧道开挖完成到拱架架设期间,围岩无任何支护措施,极易发生拱顶冒落、掉块等安全事故,造成人员伤亡。 因此,隧道施工技术亟需向装配式、机械化过渡,以提高施工效率,保证施工安全。

针对上述施工及技术难题,国内外大量专家学者对隧道拱架机械化施工及关键技术开展了大量研究。 从 20 世纪 70 年代开始,欧美、日本各国就研究了钢拱架安装车的设计与制造技术,针对隧道初期支护拱架安装机械设备生产厂家主要有日本 的 古 河 和 NISHIO、 德 国 的 GTA 及 芬 兰 的Normet 等。 我国在隧道拱架机械化施工方面,马殷军结合软岩大变形段特殊地质情况,研发了上台阶“无人化”立拱作业台车,智能化机械化设备融合配套提升了整体施工效率;王博研究了钢拱架安装台车工作装置结构设计的工程适用性,并通过多种建模与分析软件,分析了台车工作装置结构的力学特性;刘飞香研发出具有自主知识产权的 SCDZ133 智能型隧道多功能作业台车,首创“322”钢拱架安装施工技术,大大地提高了施工质量 与 施 工 效 率; 耿 继 敏 等详 细 介 绍 了JGMZY10 隧道多功能作业车各结构功能,并且在中南通道发鸠山隧道得到应用,经验证可大大提高工作效率。

上述研究成果极大地推动了隧道拱架机械化施工的发展,但研究内容主要针对传统拱架拼装工艺下的安装机械,施工人员仍需要进行拱架法兰节点连接等复杂工序的操作,其施工效率和质量大打折扣。 因此,在总结该领域研究成果的基础上,根据隧道拱架施工特点,本文基于研发的系列机械化施工设备及配套装置,开展机械化施工关键技术研究,并进行现场应用,实现隧道拱架安装的装配式机械化作业。

1 拱架施工难题及工程对策分析

由隧道支护现场施工过程可知,拱架安装作为整个施工过程的关键环节,对现场施工进度及安全性起到决定性作用。 由于钢拱架自身构造特点及施工方式选择的不同,在拱架架设过程中常出现如下施工难题。

1. 1 拱架重量大,施工效率低

现场钢拱架一般按照隧道断面尺寸分节段制作,节与节之间通过法兰节点连接。 常用的钢拱架型号有 I18(理论重量 24. 1 kg / m)、I20a(理论重量27. 9 kg / m)、I20b(理论重量 31. 1 kg / m),拱架重量大,施工人员安装费时费力,一般需要 8 ~ 10 人左右,施工效率低,如图 1 所示。

图 1 拱架现场安装

1. 2 地质条件复杂,安全性差

复杂条件隧道建设中,在隧道爆破开挖后,受爆破振动、施工、地下水等环境因素作用,以及围岩本身存在的裂隙、节理等影响,导致开挖掌子面洞周围岩破碎,块状岩体由于自身重力沿着层理面滑动,发生掉落,如图 2 所示。 在围岩支护过程中,施工人员长期暴露于掌子面前,人员安全风险高,严重影响施工进度。

图 2 隧道围岩掉块

1. 3 施工质量难以保证

在隧道钢拱架架设过程中,由于支护拱架尺寸长、重量大,在运输中极易发生扭曲,降低了钢拱架的承载能力。 且钢拱架通过法兰用螺栓连接,钢架板间不密贴,安装歪扭,节点及整体施工质量难以保证。

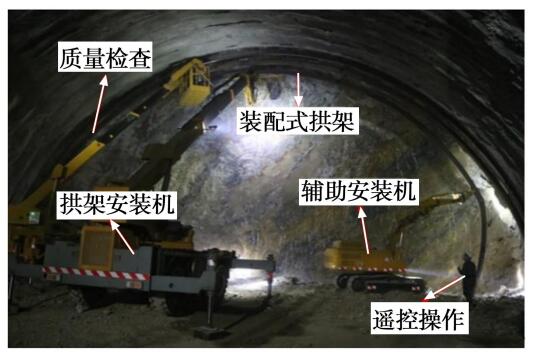

综上施工难题分析可知,实现隧道拱架施工的机械化发展势在必行,除了设计合理、精度高、符合现场需要的机械设备外,还要对拱架及连接装置等进行全方位系统性研究。 本文基于研发的高自由度拱架主安装机、辅助安装机等机械化设备和适用于机械化施工的装配式配套装置,如图 3 所示,开展关键施工技术及工艺研究。

图 3 装配式拱架机械化施工

2 机械化施工设备及配套装置

2. 1 机械化施工设备

装配式拱架机械化施工设备主要有高自由度拱架主安装机、辅助安装机及人员操作台车。 3 种设备各司其职,有机结合完成装配式拱架的现场机械化安装。

如图 4 所示,高自由度拱架主安装机集拱架运输、举升等功能为一身,由承载平台、回转平台、动力臂、高自由度机械手等部分组成。 行进中最大可负载重量 2 t, 动力臂 3 级伸缩, 最大举升高度13 m,可满足不同断面大小的隧道拱架安装。 机械手安装在动力臂前方,配备特定夹具,可左右 45°摆动,上下 90°摆动,是整个安装机的核心所在;辅助安装机具有拱架拼装、拱腿打开等功能,由回转平台、动力臂、机械手等组成,它可以在拱架举升到预定位置后,进行后续拱腿打开、调整拱架等;人员操作台车作为现场应急台车,可以在安装机发生故障或安装过程出现应急事件时,人员可以通过操作台车开展工作。 上述 3 种设备均配备远程遥控操作系统,技术人员可以远距离同时操作 3 台设备。

图 4 机械设备

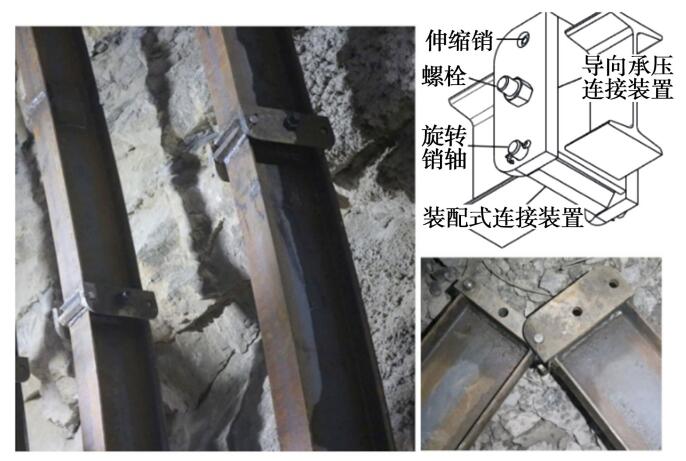

2. 2 装配式节点

为与机械化施工相适应,研发了与施工工艺相配合的装配式节点。 如图 5 所示,节点主要包括装配式连接装置和导向承压连接装置,两者通过销轴连接。 装配式装置设置一排伸缩销和一排螺栓。拱架折叠过程中,通过伸缩销将节点闭合在一起,待施工完毕后,安装螺栓,增加节点长期使用强度。

图 5 装配式节点

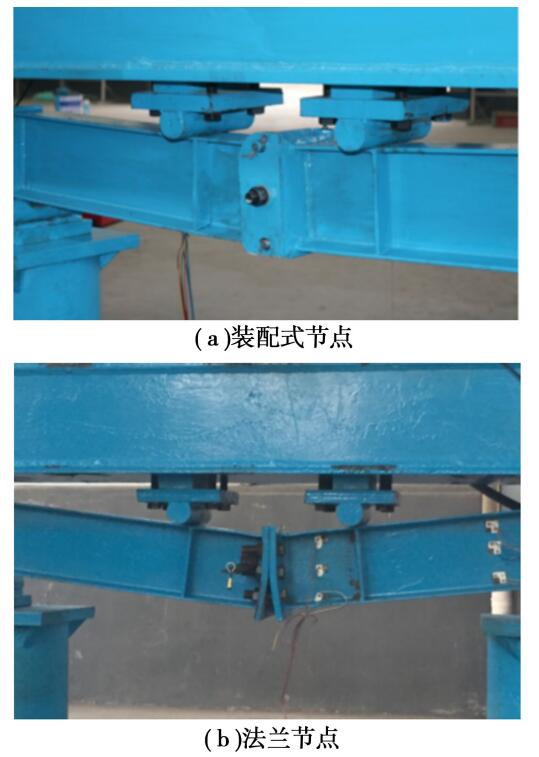

为检验装配式节点强度,以现场常用的 I20a 拱架为例,作者基于前期研究成果开展了装配式节点和法兰节点力学性能对比试验,如图 6 所示。 试验 结 果 表 明: 装 配 式 节 点 承 受 最 大 弯 矩49. 3 kN·m,法兰节点 46. 1 kN·m,两者最大弯矩基本接近。 因此装配式节点可满足现场需要。

图 6 节点力学性能对比试验

2. 3 纵向定位连接装置

为使装配式拱架快速成型,研发了纵向定位连接装置。 如图 7 所示,其主要由螺纹基座、连接杆和碗状导向口组成,预先将螺纹基座和导向口焊接在拱架腹板中心位置,施工时将连接杆拧好安装,在到达预定位置后,依次将连接杆插入到已安装拱架的导向口内,完成一榀拱架的安装。

图 7 纵向定位连接装置

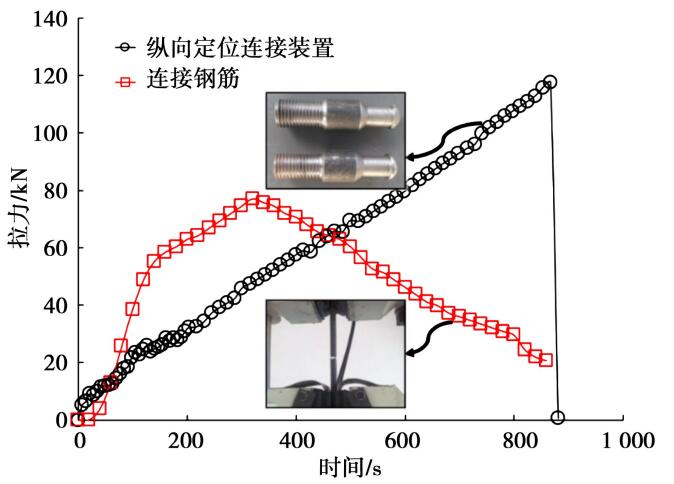

为保证纵向定位连接装置强度能满足现场施工需要,基于传统焊接钢筋连接形式,对两种连接形式开展拉力试验,如图 8、9 所示。 试验表明:

图 8 拉力试验

(1)二者具有完全不同的拉力 拉应变关系。焊接钢筋刚度较大,具有弹性-塑性-破坏等明显阶段特征;随着拉力升高,钢筋径缩,直至拉断,最大强度达到 82. 4 kN。

(2)与钢筋不同,纵向定位连接装置由于其柔性连接形式,破坏未发生于杆体,而是集中于对接口内的元件。 因此,定位杆的变形破坏均匀,拉力持续提高,总体变形与焊接钢筋相近。 达到极限强度后,发生脆性破坏,无明显延性特征。

图 9 试验结果

3 机械化施工工艺

基于上述机械设备及配套装置,形成了装配式拱架标准化加工、折叠吊运、机械举升、纵向定位、激光复测及调整等工序。 每道工序紧密衔接,完成一个循环拱架的机械化安装。

3. 1 装配式拱架标准化加工

按照隧道拱架分节数量,在拱架端部焊接装配式节点,并进行试拼装。 根据纵向定位连接装置安装数量,在每节拱架标注位置焊接螺纹基座和导向口。 将每节拱架按照安装顺序进行编号。

3. 2 折叠吊运

在现场拱架安装前,按每节拱架编号,利用辅助安装机将拱架通过旋转销轴连接成整榀,并折叠拱架至占用空间最小的自然状态。 利用拱架安装机将折叠好的拱架运输至掌子面前方。

3. 3 机械举升

利用辅助安装机将拱架拱顶及两拱肩部位打开,通过装配式节点固定。 拱架主安装机到位并固定,动力臂前伸,机械手伸长至拱顶位置,通过操作遥控器选取最佳抓举位置,缓慢举升至安装位置固定不动。 此时辅助安装机协助将拱腿部位打开固定。

3. 4 纵向定位

待拱架完全打开,利用机械手微调,将纵向定位连接装置对准已安装完成的拱架上同一位置焊接的导向口,使之连接到位。 首先对接拱顶部位,然后两肩部,最后利用辅助安装机安装两拱腿部位。 初步定位完成后,将拱架拱脚垫实。

3. 5 激光复测及调整

根据拱架安装设计图纸要求,在已安装拱架关键部位安设激光测量装置,进行装配式拱架安装质量检查,通过与设计标准对比分析,综合评判拱架安装“超欠”情况,如有不合格,利用拱架安装机机械手微调或人员操作台车及时处理。

3. 6 其他配套工序

待拱架定位完成后,安装装配式节点中间孔螺栓。 按照拱架设计图纸焊接剩余连接钢筋,开展后续钢筋网片铺设,喷射混凝土喷射等其他配套工序。

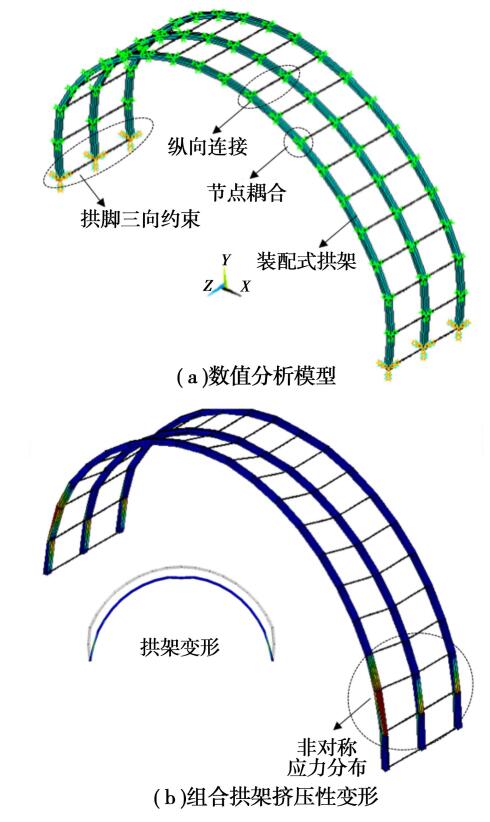

4 装配式拱架机械化施工稳定性研究

如上述机械化施工工艺所述,装配式拱架具有明显的分阶段承载特性,即分别由纵向定位装置和焊接钢筋连接的组合拱架分阶段承载。 因此,本文通过构建有无纵向约束条件下的单榀装配式工字钢拱架及组合拱架有限元分析模型,开展装配式拱架分阶段稳定承载性能研究,揭示装配式拱架支护结构承载机理和力学特性。

4. 1 试验方案及参数选取

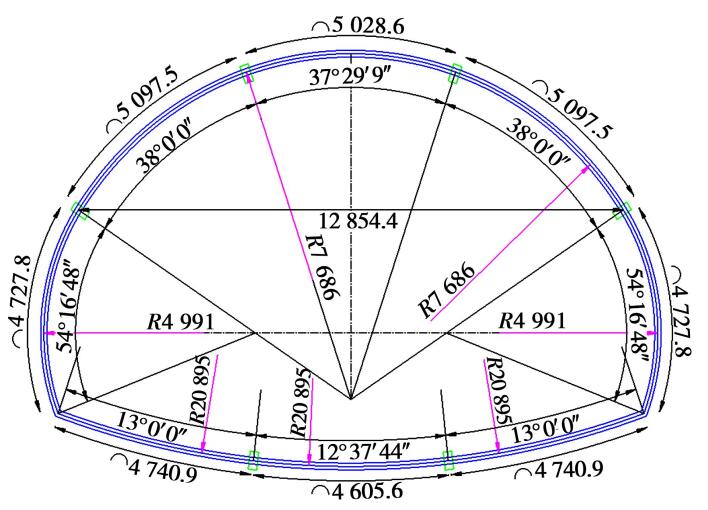

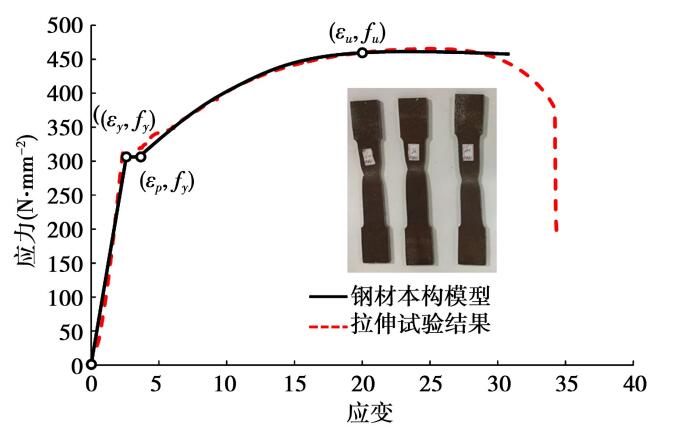

试验拱架依托滨莱高速改扩建马公祠隧道选取,型号为 I20a,详细尺寸如图 10 所示。 拱架采用 Solid45 单元模拟,为三维实体结构单元,由 8 个节点组成,在单元每一个巷有 3 个自由度,能够承受弯矩、剪力和轴力,并且可以模拟型钢的塑性、大挠度和大应变等力学性能。 为明确型钢拱架钢材力学特性,选取拱架钢材材料试样,开展钢材抗拉试验,采用同规格试件在相同的加载速率下进行 3组试验,如图 11 所示。 由试验结果可知,钢材平均屈 服 强 度 为 296. 13 MPa, 极 限 抗 拉 强 度 为449. 94 MPa,试件伸长率为 35. 67%。 试验结果可后续数值试验开展提供参数。 组合拱架中的纵向连接采用 LINK 单元,其拉力 应变关系基于图 8、9所示室内试验获得。

图 10 现场拱架尺寸

图 11 钢材拉伸试验

4. 2 试验结果

4. 2. 1 单榀拱架承载机制

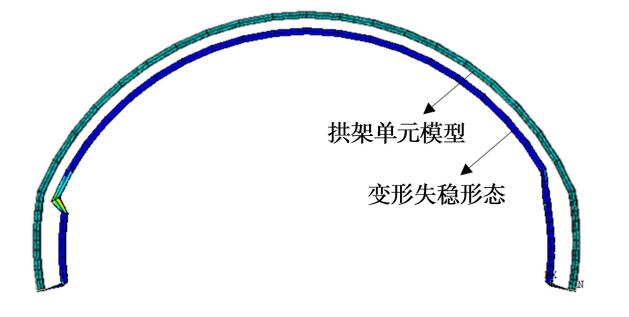

型钢拱架作为隧道支护常见的支护结构,与隧道断面尺寸相比,类似于在隧道中无空间约束的细长杆件结构,很难满足支护需求。 拱架有限元模型如图 12 所示。 为模拟隧道围岩变形作用,对拱架外表面施加径向位移荷载。 拱脚约束条件与隧道现场一致,为可转动的三向约束。 由数值试验结果可以看出,拱架发生了显著的屈曲变形,且应力集中分布于拱腿部位。

图 12 单榀拱架失稳破坏

4. 2. 2 组合拱架承载机制

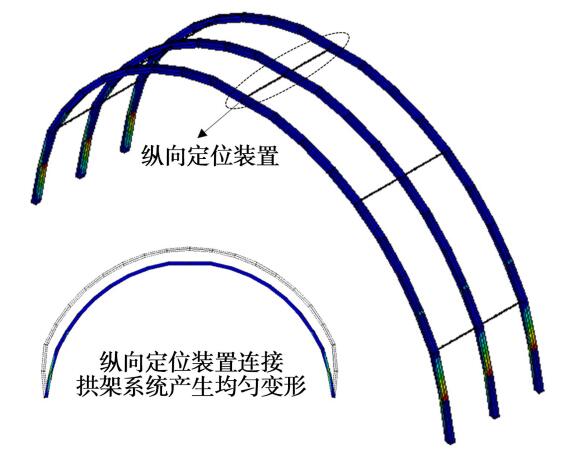

拱架机械化装配的第一步,各榀拱架之间通过5 根纵向定位杆连接形成拱架系统,拱架系统数值分析模型如图 13 所示。 在位移荷载作用下,拱架变形模式即发生显著改变,不再发生拱腿处失稳破坏,拱架系统整体变形均匀,亦无明显应力集中。沿环向焊接连接钢筋后,数值模型如图 14( a) 所示,由图 14(b)可以看出拱架系统仍为均匀的挤压性内缩。

图 13 装配初期拱架系统承载

图 14 焊接完成拱架系统承载

图 15 所示分别为单榀拱架和间距为 800 mm、1 000 mm、1 200 mm、1 400 mm 的 5 根纵向定位杆连接的组合拱架系统以及间距为 1 400 mm,环向每 1 000 mm 布设一根连接钢筋的组合拱架强度拱顶位移曲线。 可以看出:增加纵向定位杆件数量对整体承载强度影响很小,而拱架间距作用较为明显。 单榀拱架由于失稳作用,强度极低,可见装配式施工工法对于拱架初期强度具有显著的意义,拱架系统的快速形成,是保证围岩弹塑性变形得到有效控制的关键。

图 15 不同间距拱架强度对比

5 装配式拱架现场应用

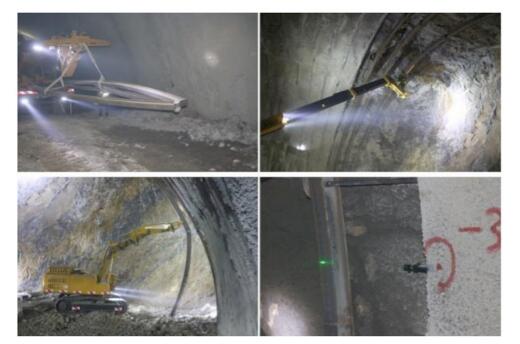

为掌握装配式拱架机械化施工工艺,明确各工序施工难点,保证机械化施工安全、可靠,基于上述研究基础,依托滨莱高速改扩建马公祠隧道开展了装配式拱架机械化施工现场应用试验。

5. 1 工程概况

滨莱高速是国家高速公路 7918 网重要组成部分,也是山东省第一条山区高速公路。 马公祠隧道位于淄博市博山区,是滨莱高速改扩建项目的重要组成部分。 该隧道所处区域断裂带发育,岩石风化严重,软弱夹层分布范围较广,存在少量岩溶裂隙水,洞口偏压现象严重,对隧道稳定性极为不利。隧道就近穿越国家森林公园、湿地公园、大型水库水源地,对隧道沉降要求严格,如果支护强度不足,极易导致隧道塌方、掌子面失稳等灾害。

作为山东省首条开挖断面最大的八车道隧道,开挖宽度最大处 21 m,高度 14 m,最大埋深约86. 2 m。 隧道设计净距小,围岩等级变化剧烈,V级和 IV 级围岩较多。 在 IV 级围岩段施工时,由于隧道断面尺寸大,常出现拱顶围岩掉块,且支护形式采用 I20a 型钢,如图 10 所示,单节尺寸最长为5. 1 m,重量大,给现场施工带来极大的安全挑战。因此,于装配式节点及纵向定位装置等技术,开展现场装配式拱架机械化安装试验,并选取典型施工段,对隧道围岩 支护接触压力及拱架应力实时监测。

5. 2 现场实施及结果分析

根据上述装配式拱架机械化施工工艺,如图16 所示,通过拱架折叠吊运、机械举升、激光复测等工序,完成了现场三榀拱架的机械化施工,通过与传统拱架施工相比,机械化施工时间大大缩短,安装一循环三榀拱架大约 20 ~ 30 min,且施工人员只需要 2~ 3 名即可完成整个拱架施工,人员不用长时间暴露于掌子面前方,通过机械设备遥控面板远距离操作拱架安装。

图 16 机械化现场施工

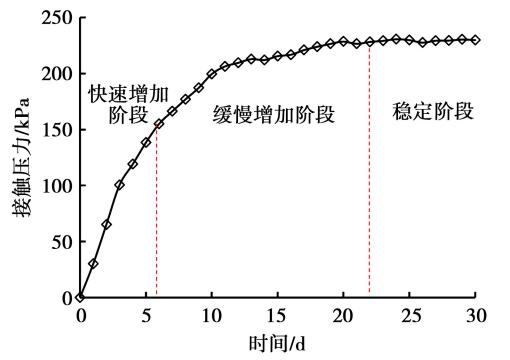

如图 17 所示,围岩与支护接触压力曲线呈现典型三阶段变化,在监测前 6 d 为接触压力快速增加阶段,此时围岩变形荷载释放快。 6 ~ 22 d 为缓慢增加阶段,至 30 d 左右接触压力逐渐稳定,表明围岩变形荷载基本释放完成;图 18 所示为拱架应力变化曲线,基本与接触压力曲线变化趋势一致,同样呈现三阶段变化,这说明拱架在隧道初期支护作用中起到关键性作用。 由监测数据分析可知,装配式拱架完全可满足现场支护需求。

图 17 围岩与初期支护接触压力变化曲线

图 18 架应力变化曲线

6 结论

(1)装配式节点承受最大弯矩 49. 3 kN·m,法兰节点 46. 1 kN·m,两者最大弯矩基本接近;纵向定位连接装置破坏集中于对接口内的元件,达到极限强度后,发生脆性破坏,无明显延性特征,极限强度为 121. 3 kN,两类装置均能满足现场支护需求。

(2)装配式拱架采用空间实时装配、一次成型,可以很好地避免单榀拱架缺少空间约束导致的整体失效,对于支护早期强度的发挥和围岩变形的及时控制具有重要的作用。 可见装配式施工工法对于拱架初期强度提高具有显著的意义。

(3)装配式拱架机械化施工现场应用结果表明:与传统拱架施工相比,机械化施工时间约为20~30 min,施工人员需要 2 ~ 3 名,装配式拱架支护围岩控制效果显著。

(4)新型支护结构与施工方式互相适应,改变以往传统的人力施工方式,同时又能大幅度节约施工成本,实现隧道安全、快速、高效施工。

摘自《地下空间与工程学报 》