随着中国隧道建设技术的发展,水下隧道作为过江跨海的重要方式之一,在公路、市政交通建设中愈加常见。水下隧道建设通常有钻爆法、盾构法、沉管法等多种施工方法,但隧道两端接线由于埋深浅,通常采用明挖基坑法施工,特别是盾构始发与接收井地段,因盾构掘进覆土厚度需求,基坑开挖深度较大。在一些特殊情况下,如跨海通道桥隧相接、隧道两端接线受限,在填海围堰内明挖基坑施作隧道结构或盾构工作井难以避免。

滨海滨湖地区地质条件复杂,通常上软下硬,基岩起伏不均,淤泥深厚,地下水受海(湖)水影响较大,特别是围堰回填后存在不同程度的工后沉降,直接影响基坑围护结构受力性状,给基坑设计和施工带来极大的不确定性和风险。因此,该文以汕头海湾隧道填海围堰明挖段基坑工程为研究背景,重点介绍填海围堰内深大基坑支护选型与设计技术,为今后类似工程提供参考。

1 工程背景

汕头海湾隧道是目前中国国内最大直径的跨海盾构隧道,刀盘直径15m,盾构管片外径14.5m,也是中国首条在8度地震区建设的海底盾构隧道,兼具城市道路与一级公路功能,双向六车道,隧道长5 300m,其中盾构段长度3 047.5m。

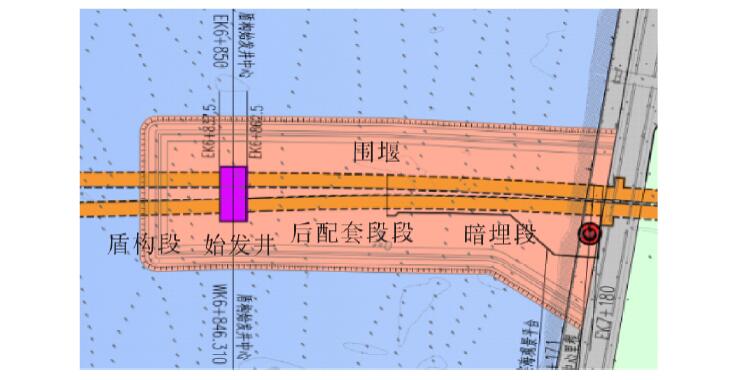

隧道南岸接线受规划道路及地形地质条件限制,临海设置长约405m、宽约125m的围堰(图1),在围堰内明挖施作盾构始发井、后配套段及隧道暗埋段结构,减少盾构在基岩及孤石段掘进长度。围堰内基坑总长327.5m,宽度49.9~30.2m,基坑深度29.6~12.6m,坑底纵坡为3%。

图1 隧道填海围堰段平面图

围堰采用外侧抛石+山皮土+内侧闭气土方的土石结构,堰内坡脚线至盾构始发井主体结构外边线距离≥35m,基坑范围内滩地高程约为-0.5m,填砂至+1.5m,再填土1.0m,以满足后期隧道基坑施工S需求。

2 工程及水文地质情况

2.1 工程地质概况

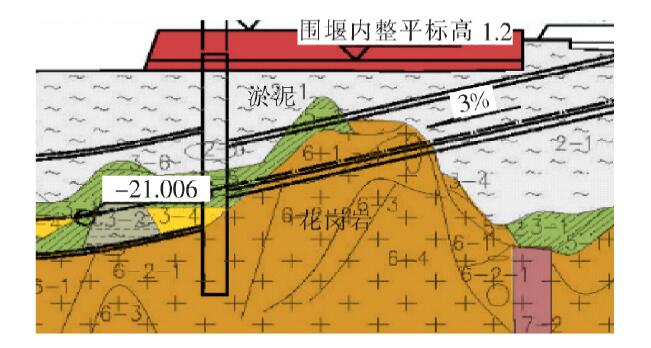

隧道填海围堰段地质纵断面如图2所示,场地范围内从上到下穿越地层主要为:淤泥、淤泥质土、淤泥混砂、粉质黏土、中粗砂层、全风化花岗岩及强风化花岗岩。其中淤泥层厚度达11m,含水量高达70.4%,孔隙比大(1.96)、压缩系数达1.65MPa-1,强度低(承载力特征值50kPa),开挖易发生“蠕动”,可能导致土体剪切破坏,引起基坑变形、塌陷。盾构后配套段局部存在基岩凸起,中风化花岗岩侵入隧道范围内,围护结构成孔成槽困难。

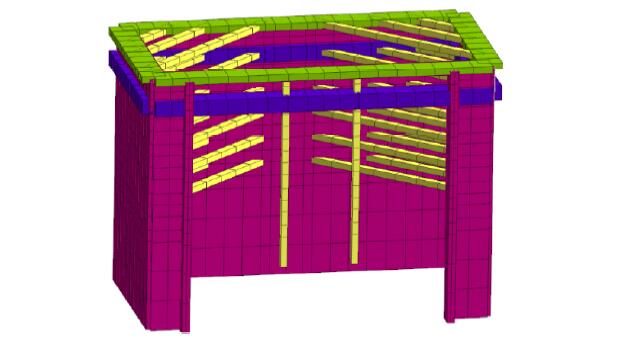

岩土体具体物理力学性质参数见表1。

图2 隧道填海围堰段地质纵断面图(单位:m)

表1 岩土体力学参数

2.2 水文地质概况

根据区内地下水赋存特征及形成条件,场区地下S水分为松散岩类孔隙潜水、承压水及块状岩类裂隙水。

松散岩类孔隙潜水含水岩组主要为第四系海积成因的粉细砂、中粗砂、砾砂及少量淤泥混砂层,渗透系数为2~50m/d,与地表水(海水)存在水力联系。松散岩类孔隙承压水含水岩组主要为第四系全新统海陆交互沉积的中粗砂、砾砂及部分埋深较大的粉细砂、中粗砂层,渗透系数为5~50m/d。

地下水对混凝土结构具弱腐蚀性,对钢筋混凝土结构中的钢筋具强腐蚀性;地表水对混凝土结构具中腐蚀性,对钢筋混凝土结构中的钢筋有强腐蚀性。

2.3 周边环境控制

根据DBJ/T 15-20-97《建筑基坑支护工程技术规程》(广东省标准),基坑安全等级定为一级,重要性系数取1.1,即围护结构水平位移≤0.002H,周围地面沉降≤0.001 5 H且不大于30mm(H为基坑开挖深度)。

3 基坑支护选型

3.1 围护结构比选

根据现场地质条件和基坑深度,适合该区段的围护结构形式主要有地下连续墙和钻孔灌注桩两种。

地下连续墙在防渗、截水、承重、挡土等方面能完全满足设计要求;钻孔灌注桩一般均要求配合采用桩间止水措施(多采用水泥土搅拌桩或高压旋喷桩等),方能起到一定的防渗、截水效果。根据该项目地勘资料,基坑开挖范围内有潜水和承压水,基坑底部存在软硬交接,水泥土搅拌桩或高压旋喷桩成桩效果差,难以满足止水要求。

由于该区段基坑位于填海围堰中,地下水与海水存在水力联系,且局部存在承压水,一旦围护结构止水效果失效,将造成难以估量的灾难后果,最终采用地下连续墙作为基坑围护结构。

3.2 基坑支撑体系

填海围堰内基坑支撑体系采用钢筋混凝土支撑和钢管支撑两种形式,充分发挥钢筋混凝土支撑刚度大和钢管支撑施工方便的优点,并结合支撑跨度情况设置临时格构柱。

4 基坑支护设计技术

4.1 始发井超深异形基坑支护技术

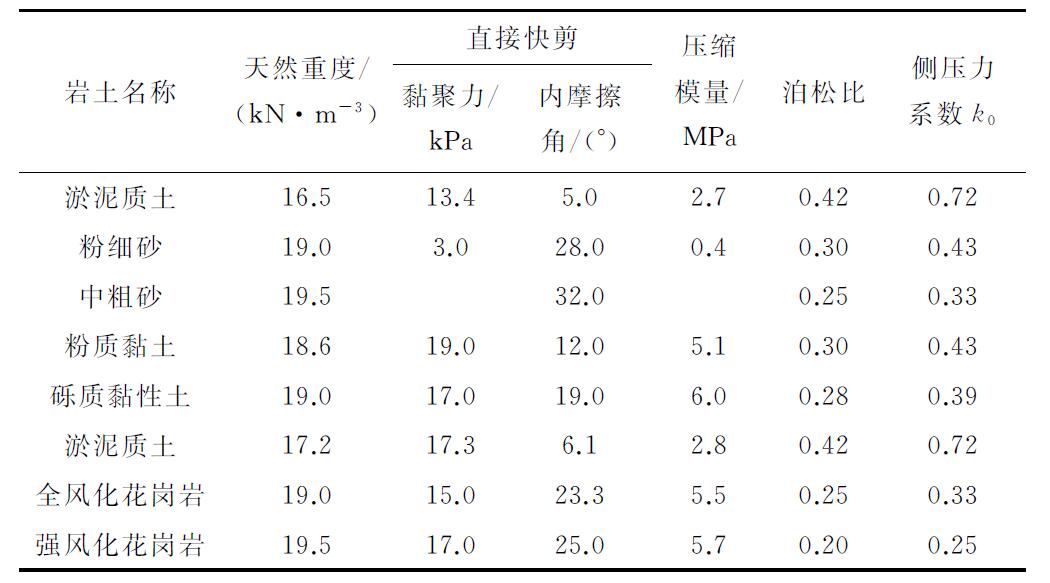

根据围堰条件及盾构始发需求,始发井平面采用矩形,东、西线盾构共井。为减少工程浪费,始发井围护结构不闭合,呈“[”形(图3),与后配套段基坑同步开挖施工。

图3 始发井基坑开挖阶段支护模型

始发井基坑尺寸为49.9m×25m,深29.6m,局部31.6m。因盾构始发需要,始发井围护结构受力分始发井开挖和盾构始发两个阶段。

如图3所示,基坑开挖阶段采用“连续墙+环框梁+内支撑”支护体系,地连墙厚1.2m,采用6道钢筋混凝土斜撑:第3、4道混凝土支撑尺寸为1.3m×1.2m,其余支撑尺寸为1.3mm×1.0m,盾构始发时,需要拆除混凝土斜撑,围护结构支撑受力体系转换为“地连墙+侧墙+环框梁+井内纵梁”(图4)。

图4 盾构始发阶段支护体系

为有效节约工期,降低施工风险,始发井采用半逆作法施工。具体步骤为:①始发井地连墙、临时立柱桩完成后,浇筑冠梁及第1道混凝土斜撑;达到设计强度后继续开挖,浇筑环框梁、第2道混凝土斜撑,以及井内侧墙;②往下开挖并及时施作其他框梁及混凝土斜撑,直至底部浇筑底板;③浇筑井内侧墙及梁柱,再拆除混凝土斜撑。

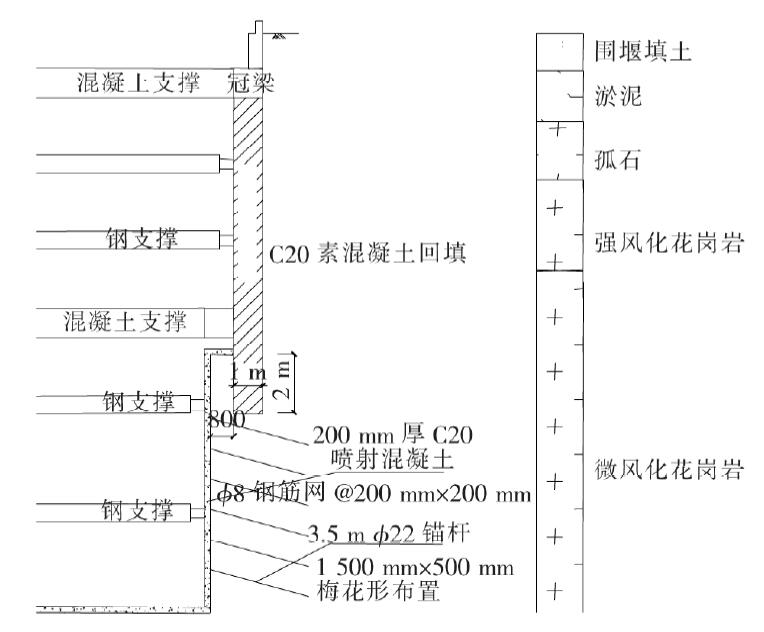

4.2 基岩凸起段支护技术

隧道明挖段有约40m基岩突起段,中风化及微风化花岗岩侵入隧道范围,饱和抗压强度超过100MPa,地连墙成槽困难。

该段采用吊脚墙设计,地连墙外放1m,嵌入中风化花岗岩至少2m。吊脚墙下中风化花岗岩需采用预裂爆破,且为避免爆破对墙脚破坏,地连墙墙底以上2m内预留80cm岩石护脚。为确保地连墙墙脚稳定,墙脚处钢管支撑改用混凝土支撑(图5)。

图5 吊脚墙设计

4.3 地基加固技术

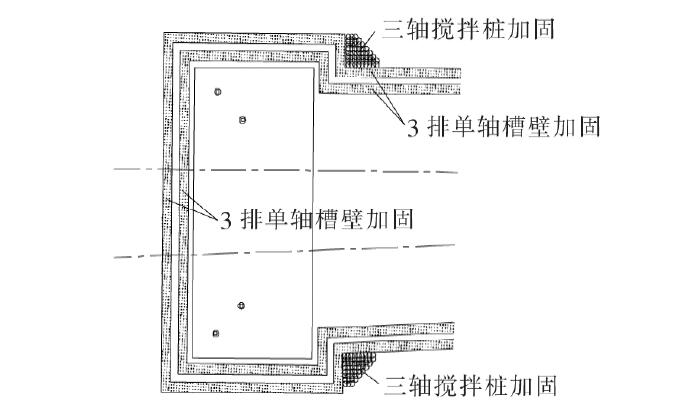

(1)阴角加固(图6)

图6 地连墙槽璧及基坑阴角加固

始发井地连墙超深且不闭合,整体受力不平衡,为提高始发井后靠土体强度,防止转角处的地连墙发生较大扭转变形,在始发井与明挖暗埋段相接转角处基坑外侧采用高压旋喷或三轴搅拌桩加固,加固范围为地面至始发井坑底下5.0m,要求后靠土体无侧限抗压强度≥1.5MPa。

(2)地连墙槽壁加固(图6)

基坑所在范围内存在超深淤泥、淤泥混砂、粉质黏土等软弱地层,为了防止塌槽,增强槽壁稳定性,对地连墙两侧进行软土加固,加固方法为:对淤泥深厚段采用3排φ650mm单轴搅拌桩进行加固;其他段采用单排φ650mm单轴搅拌桩进行加固。加固以水泥作为固化剂,采用深层搅拌机械将固化剂和地基土强制搅拌形成增强体的复合地基。加固深度15m,如15m以内遇到基岩突起,则加固到基岩面即可,如遇孤石则槽壁加固采用旋喷桩。

槽壁加固水泥掺量不低于15%,加固后水泥土强度不低于0.8MPa。

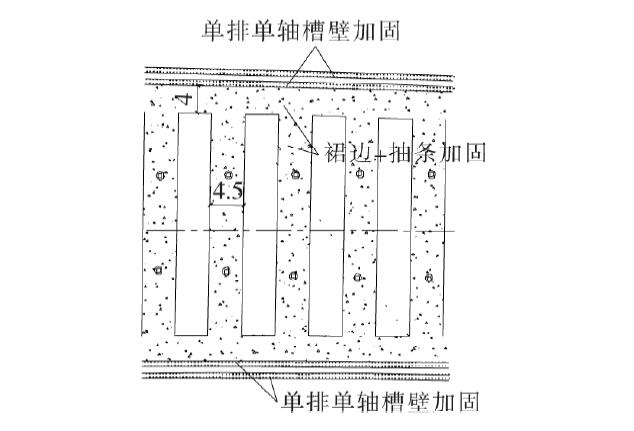

(3)基坑内裙边加固(图7)

图7 坑内裙边及抽条加固(单位:m)

为增大基坑被动土压力、控制土体变形,以及增强基坑稳定性,沿基坑纵向设置裙边加固区,加固宽度为4m、加固深度为基坑底下4m。加固方式采用双轴搅拌桩(2φ700@514mm),加固后水泥土强度不低于1.0MPa。

(4)基坑内抽条加固(图7)

为增强深厚淤泥段被动区土压力,也便于桩基成孔施工,填海围堰段明挖隧道基坑采用双轴搅拌桩(2φ700@514mm)抽条加固。抽条宽度为4.5M,抽条间距为4.5m,加固深度4m。

4.4 孤石地层成槽技术

目前常见的地下连续墙成槽机械设备主要有抓斗式、冲击式和回转式3大类。其中冲击式钻进成槽工法主要有冲击钻进式(钻劈法)和冲击反循环式(钻吸法),根据已有成功工程经验,中国国内最大成槽深度达101m。冲击式成槽工法在各种土、砂层、砾石、卵石、漂石、软硬岩中都能使用,在孤石、深厚漂石等复杂地层中也能施工。硬岩段考虑采用双轮铣槽机或牙轮钻成槽,孤石段采用冲击式成槽。该项目综合使用上述多种成槽机械,确保地连墙嵌固深度。

5 实施效果

目前,汕头海湾隧道填海围堰内基坑开挖与主体结构已基本完成,东线盾构机已吊装下井并开始掘进施工。

根据现场监测数据,填海围堰内围护结构水平位移均小于30mm,支撑轴力均小于设计控制值。

因填海围堰工后沉降,基坑周边最大地表沉降为347mm,但已趋于稳定,且周边无重要建筑物和管线,基坑安全可控(图8)。

图8 填海围堰基坑全景

6 结论

基于汕头海湾隧道填海围堰内深基坑实例,介绍了超深、异形、基岩凸起、孤石地层基坑设计关键技术。得到如下结论:

(1)对于填海围堰内基坑,地连墙可有效应对围堰后期沉降、深厚淤泥及承压水地层等复杂情况。

(2)对于基岩凸起段,吊脚墙是安全经济的围护形式。

(3)填海围堰内基坑水土压力分布、围堰沉降对基坑影响有待进一步研究。

摘自:中外公路