汕头海湾隧道位于海湾大桥与礐石大桥之间,作为联系汕头南北两岸的重要通道,该隧道承担着城区扩容提质和城市功能升级的重要作用,建成通车后,将成为国内第一条兼具城市道路与一级公路功能的过海隧道。

项目主线全长6 680 m,双向6车道,设计速度60 km/h,穿越海域段东西线分别采用两台直径15.01 m 和15.03 m 的泥水平衡盾构施工,这也是国内首次在八度地震区修建超大直径海底盾构隧道。盾构隧道穿越的海域宽度约3.5 km,水深8~10m,在主航道下方存在较高的硬岩突起,为降低盾构掘进难度,主航道处运营控制最小覆土厚度仅8m(0.53D),设计采用隧道底部回填压重解决抗浮不足问题。考虑施工场地情况,两台盾构机均在南岸始发,北岸吊出。因南岸基岩凸起、存在孤石群,为减小盾构在硬岩中掘进距离及难度,紧邻海堤设置长约400 m 的填海围堰,在其中开挖基坑用于盾构始发。

本项目采用超大直径泥水盾构,地质条件极其复杂,穿越淤泥、砂层、硬岩、孤石等多种地层,隧道掘进面临掌子面上软下硬、硬质花岗基岩突起、覆土浅、孤石多等诸多技术难题。基于上述工程难点,本文对超大直径泥水平衡盾构掘进风险及对策开展分析研究。

1 盾构设计概况

1.1 埋深控制

盾构掘进范围内大量分布海底淤泥等软土,且有3 段基岩凸起,地质软硬不均非常明显,隧道埋深过大则硬岩掘进距离长、难度大,埋深过浅则易诱发掌子面坍塌甚至冒顶、海水灌入,同时不利于隧道施工与运营阶段的抗浮,因此确定合理的隧道埋深至关重要。

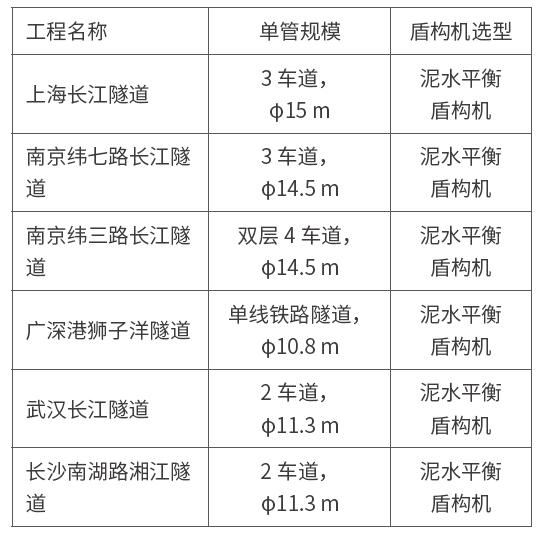

目前,我国南京、长沙、上海等城市已有多条大直径水底盾构隧道施工实践,其盾构最小覆盖层厚度见表1。

表1 国内典型水下盾构隧道覆盖层厚度

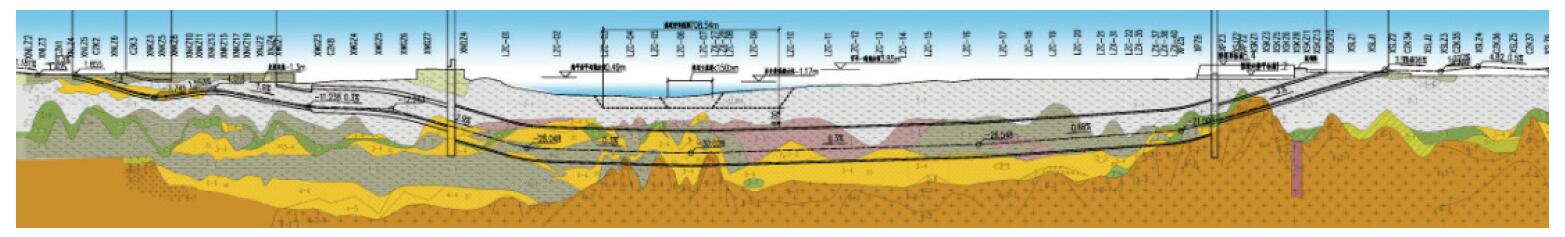

参考国内、外工程实践,隧道施工与运营期间抗浮安全系数取1.1,根据相关研究成果,经计算,盾构施工阶段顶部淤泥层需13 m 覆土;考虑冲刷后,永久阶段隧道覆土取不小于11 m;主航道下方为减小隧道入岩高度,采取抗浮措施后,覆土取8 m,隧道纵断面见图1。

图1 隧道纵断面示意图

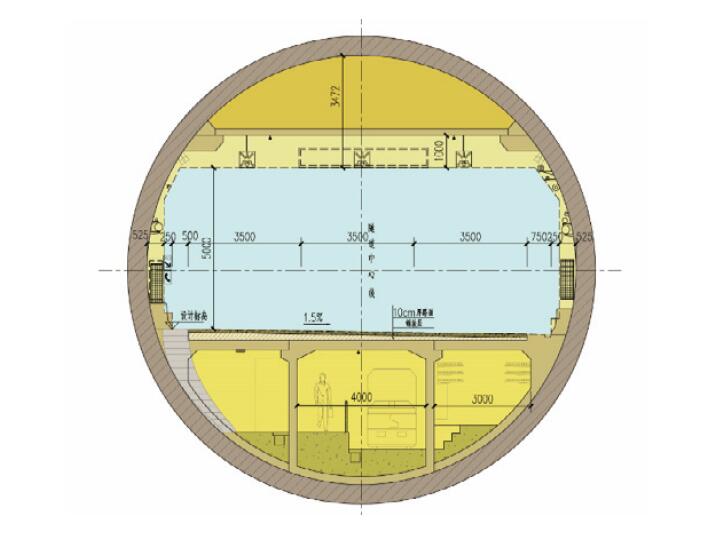

1.2 隧道断面

考虑圆隧道断面特点及交通组织,隧道上层为行车道,下层是人员逃生通道和电缆廊道。根据本项目技术标准,隧道建筑限界净宽:0.25 + 0.5 +3.5 × 3 + 0.75 + 0.25 = 12.25 m,限界高5.0 m。参考盾构隧道既有经验,隧道径向误差及变形余量按150 mm 考虑,隧道内径确定为13.3 m,管片厚度60 cm,管片外径14.5 m。隧道断面见图2。

图2 隧道横断面图

隧道采用平板型钢筋混凝土管片衬砌,管片类型为通用楔形衬砌环,双面楔形形式,楔形量为48mm。管片分块形式为1 + 2 + 7,即每环由1 块封顶块、2 块邻接块、7 块标准块构成。管片结构外径14.5 m,内径13.3 m,管片环宽2.0 m,管片厚度600 mm。管片纵缝面设置凸凹榫槽,环缝面设置定位销。衬砌环、纵缝均采用斜螺栓连接,每道环缝采用56 根M42 斜螺栓连接;每道纵缝采用3 根M36 斜螺栓连接,每环管片共设30 根M36 环向斜螺栓。衬砌环采用错缝拼装,通过管环旋转来拟合线路。

2 盾构机选型及特点

2.1 盾构机选型

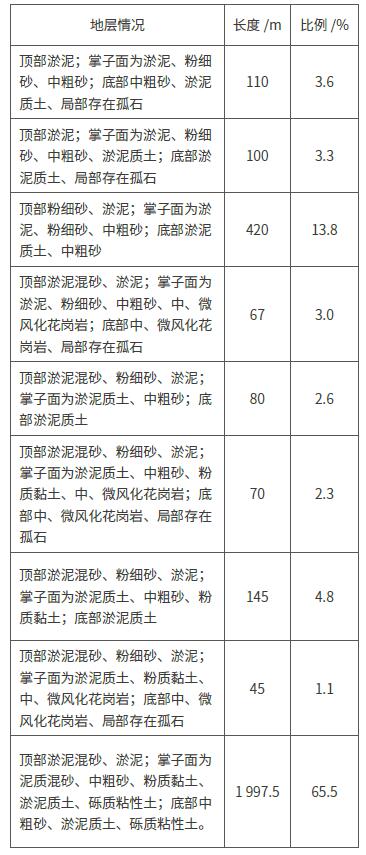

本项目盾构隧道穿越地层有淤泥、淤泥质土、饱和砂层、基岩凸起、孤石等(见表2),参考国内类似大直径水下盾构隧道建设经验(见表3),选用压力控制精度高的复合气垫式泥水盾构机。

表2 隧道穿越地层统计表

表3 国内大直径盾构机配置

2.2 配置特点

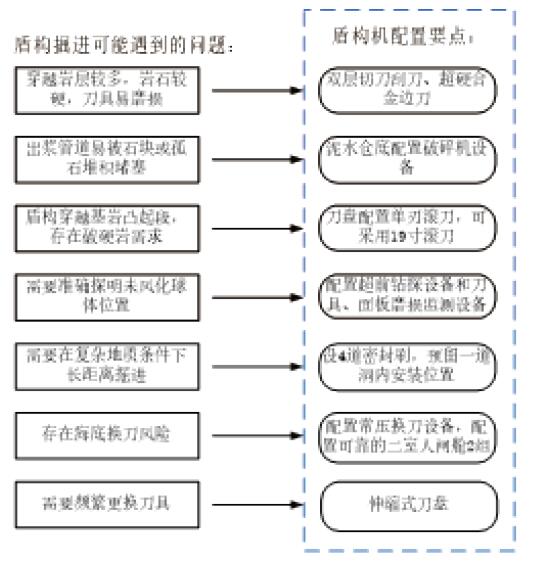

根据本项目复杂的地质条件及可能遇到的问题,为降低超大直径盾构隧道海底掘进风险,盾构机配置考虑见图3。

图3 本项目盾构机配置特点

3 盾构掘进风险分析及对策

3.1 海底基岩凸起段掘进风险及对策

3.1.1 风险分析

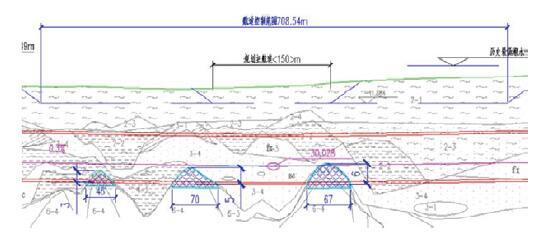

隧道盾构段在海中主航道下方,分布3 处硬岩凸起,长度约为45 + 70 + 67 = 182 m,侵入隧道高度约3 ~ 6 m。凸起主要是微风化花岗岩,块状构造,裂隙较发育,局部存在强度较大的微风化花岗岩,高达200 MPa。硬岩凸起分布见图4。

图4 海底基岩凸起纵断面图

硬岩凸起段上部为淤泥质黏土,松软富水,孔隙比大,灵敏度高。本项目隧道直径较大,刀盘上下地层差异明显,盾构在上软下硬地层中掘进是施工的重难点,存在以下工程风险。

1)盾构掘进上软( 淤泥、砂层) 下硬地层时,刀盘下部硬岩掘进困难,刀盘上部软土不断流失,拱顶地层易坍塌,可能导致海水灌入。

2)刀盘上下受力不均,刀具易偏磨。

3)常压下开仓,掌子面土体不能自稳,易坍塌。

4)常规刀盘盾构直接掘进上软下硬地层,工程进度、投资不可控。

5)盾构在上软下硬地层中掘进时刀盘偏载,可能造成主轴承损坏。

3.1.2 对策措施

1)方案一:海中爆破+ 注浆加固。通过地质补勘,进一步探明海底基岩突起范围、位置。然后在海面上采用钻机打引孔,通过特殊PVC 管引炸药入孔,在洞外进行爆破处理,爆破后岩石粒径大小要求40 ~ 50 cm,并对爆破体缝隙注浆封堵,以确保盾构掘进通过时保压。另外,从海面向硬岩上部软土地层钻孔,采用袖阀管对软土地层进行注浆加固,提高软土自身强度和自稳能力,避免在盾构刀盘扰动下,土体坍塌。

2)方案二:盾构机直接掘进通过。对盾构机配置常压刀盘,避免高压换刀风险,让盾构直接掘进通过。盾构机配置重型耐磨刀具,具备直接开挖破碎中、微风化花岗岩的能力。根据基岩凸起制定针对性的换刀方案,储备足够的备用刀具。此外,对硬岩上部地层进行三轴搅拌或高压旋喷加固,提高淤泥质土强度。

方案一对硬岩进行爆破,降低刀具切割硬岩的难度,但海中爆破质量难以保证,有可能人为增加大粒径块石;且爆破对原状软土进行扰动,增加盾构掘进风险。同时爆破施工需占用主航道,现场协调难度较大。方案二对周边地层扰动小,对隧道结构抗震有利,且节省爆破费用。

因此,推荐采用方案二进行基岩凸起段处理,前期已对盾构机刀具加强配置。

3.2 孤石发育地层掘进风险及对策

3.2.1 风险分析

本项目海域段盾构线位附近有4 个钻孔揭露到孤石,大小、深度不一,部分呈串珠状,直径最大4 m,最小0.8 m,分布标高范围-24.27 ~ -45.72 m。孤石饱和抗压强度大90 MPa,属坚硬岩。

球状风化体对盾构施工影响大,盾构推进时球状风化体容易随刀盘一起滚动,妨碍刀盘掘进;同时,球状风化体的存在会引起盾构姿态和掘进方向难以控制,刀盘磨损致使刀盘强度与刚度降低而无法掘进,刀盘受力不均致使主轴承受损或密封破坏,刀盘损坏。

3.2.2 对策措施

1)孤石探测。本项目工程地质条件复杂,孤石发育无规律,为尽可能准确探明盾构隧道段孤石分布情况,避免探查不充分导致盾构掘进受阻,采用超前地质物探、超前地质钻探、补勘钻探等方法进行探查。

2)处理方案

(1)委托有经验的勘察单位加密地勘孔对工程沿线内孤石情况进行详细勘察。

(2)盾构掘进施工过程中,利用盾构超声波探测系统时刻监视掌子面前方的变化,提前发现孤石,根据情况采用相应措施。

(3)根据详勘资料,如孤石周围地层较好,在盾构机刀盘转动时发生转动,优化盾构掘进参数直接破碎通过。

(4)孤石周围地层差,易随刀盘转动,应采取预先处理措施:当不具备地面或海上作业条件时,对孤石周边土层进行洞内注浆加固;当具备地面或海上作业条件时,可采用爆破处理,爆破后岩石块径为40 ~ 50 cm,对爆破体缝隙进行注浆加固。

3.3 海底浅覆盖软土地层掘进风险及对策

3.3.1 风险分析

软土浅埋段盾构施工难点是控制盾构姿态,优化盾构掘进参数,避免参数设置不当出现“上漂”、“冒浆”及因切口压力波动造成开挖面正面土体的流失造成开挖面坍塌。盾构在浅覆盖淤泥及淤泥质软土掘进,淤泥及淤泥质软土孔隙比大、灵敏度高、覆盖层薄。施工中盾构姿态难以控制,管片接缝漏水漏浆,影响成型隧道质量,情况严重时出现掌子面坍塌。

3.3.2 对策措施

1)管片合理选型,居中安装,以防盾构与管片间隙一边过大,一边过小,造成盾尾间隙不均匀而降低盾尾密封效果,甚至损坏盾尾尾刷,施工时将盾尾间隙差值控制在20 mm 之内。

2)按设计值设定切口水压,并根据推进时刻的水位变化情况进行相应调整,严格控制泥水压力的波动值,防止切口水压偏低无法支撑开挖面土体,造成土体塌陷;防止切口水压较高,对土体扰动过大,造成土体坍塌。压力波动控制在-0.2~+0.2 bar, 避免压力波动击穿海底浅埋覆盖软土层。

3)加强海底段泥浆质量控制、送排泥监控,适当提高泥浆比重和并控制其粘度,保证泥膜质量,加强送排泥监控,提前计算掘进速度与进排泥的关系,发现排泥异常,及时调整参数,防止超挖造成塌陷。

4)严格控制出土量,当干砂量过大时,提高地层探测装置的使用频率,以便及时掌握切口正面土体坍塌情况,并及时根据具体施工情况及时进行调整参数,使干砂量的数据接近理论值,减少正面土体塌方的可能。

5)当发现海底冒浆时,如果是轻微的冒浆,在不降低开挖面水压下能进行推进,则向前推进,同时适当加快推进速度,提高拼装效率,使盾构尽早穿过冒浆区。

6)当冒浆严重,不能推进时:将开挖面水压降低到(土压+ 水压)平衡为止;提高泥水比重,和黏度采用重浆推进;为了能使盾构向前推进,检查掘削干砂量,确认有无超挖;掘进一定距离后进行充分的壁后注浆;将开挖面水压返回到正常状态,进行正常掘进。

7)提高同步注浆质量,要求浆液初凝时间短,使其遇泥水后不产生裂化,并具有一定的流动性,能均匀布满隧道一周,及时充填建筑空隙;在同步注浆的基础上,注水泥水玻璃双液浆,在隧道周围形成环箍,每隔10 环进行封环处理,使隧道纵向形成间断的止水隔离带,以减缓、制约隧道上浮,控制隧道变形。同步注浆时要求地层中的浆液压力大于该点静水压及土压力之和,注浆出口压力大于静止水土压力0.1~0.3 MPa。

8)当发现隧道上浮量较大,且波及范围较远时应立即采取对已建隧道进行二次注浆措施,以割断泥水继续流失路径。

3.4 浅覆土盾构始发、到达掘进风险及对策

3.4.1 风险分析

盾构始发端头位于淤泥层中,隧道埋深8 m 左右;到达端头位于淤泥和砂层中,隧道埋深12 m左右,盾构工作井端头均采用搅拌桩加固。在此类地层中始发和接收,由于地基软弱,水位高,加固成桩易分叉,极可能出现透水通道,在始发、到达阶段造成涌水涌砂,危及工程和人员安全。

3.4.2 对策措施

1)严控工艺标准,确保端头加固质量。在始发井连续墙和加固体之间增设旋喷桩,对可能的透水通道进行补强,并在洞门钻水平孔,检验洞门注浆效果。

2)合理设置掘进参数,规范掘进管理,确保浅埋段掘进安全。

3)盾构掘进前,根据盾构掘进方案编制盾构掘进技术交底及作业指导书,明确盾构掘进过程中的各项参数,主要包括压力设置、同步注浆量、管片选型等。严格监控盾构掘进施工过程,技术人员根据地质变化、隧道埋深、地面荷载、地表沉降、盾构姿态、刀盘扭矩、千斤顶推力等信息,合理调整掘进指令,允许调整范围+0.2 bar, 并跟踪调整后的掘进情况。

4 结语

1)目前汕头海湾隧道盾构双洞贯通,实践证明采用盾构直接掘进通过基岩段方案是可行的,为今后类似地质条件盾构掘进积累宝贵经验。

2)本项目采用两台超大直径泥水盾构施工,为减少海中掘进风险,采用常压换刀技术;通过调节刀具参数、配置破碎机确保盾构机开挖破碎中、微风化花岗岩的能力。

3)对于球状风化体、孤石地层,加强超前钻探,提前采取注浆或爆破措施。

4)通过合理设置掘进参数、及时注浆补强措施确保盾构顺利通过浅覆盖软土地层,在始发井、接收井端头设置搅拌桩加固体,避免涌水、涌砂。

摘自:城市道桥与防洪