0 引言

近年来,我国各大城市轨道交通建设需求量不断增加,但早期建(构)筑物在规划设计时往往未考虑轨道交通等后续市政建设需求,在高层建筑、桥梁等重大建筑中广泛采用群桩基础,导致后续地铁线路需进行避桩设计,这样费时、费力且花费不菲。因此,考虑工程整体建设采用盾构直穿钢筋混凝土桩基础的设计方案日益普遍。

若盾构直穿桩基不可避免,如何破除桩基、维持周边地表环境、保护上方建筑物等一系列问题都是必须要考虑的。其中,如何破除桩基是首要考虑的问题。一方面,桩基破除方法的选择与施工扰动情况密切相关;另一方面,常规盾构本身不具备破除桩基的能力,需要提前制定好完备的清障方案,以免盾构机突遇桩基,造成刀盘刀具崩落等事故。传统的清桩工法有地面拔桩、挖掘立井后凿桩或直接拆除障碍建筑物等。传统工法虽然较为成熟安全,但工期长、成本高,且很多工程并不具备围地破桩的条件,故而加强盾构以直接清障可为轨道交通设计提供更多选择,具有重大工程意义。

机械技术的进步使得盾构直接清障变得可行,近年来也出现了一些盾构切桩的案例。其中,以色列Tel Aviv地铁采用滚刀和刮刀分别用来切削混凝土和钢筋,先后穿越14根C30钢混桩基,包括9根ϕ1.0~1.2 m的大直径桩;南昌地铁2号线增配双刃滚刀切削4根ϕ1.2~1.5 m的钢混桥桩;上海地铁10号线加装1套先行刀、6把贝壳刀以穿越33根边长为0.4 m的C25预制方桩;苏州地铁2号线布置49把新型贝壳刀连续切削14根ϕ1.0~1.2 m公路桥桩。上述案例的成功实施,大大推广了盾构直接切桩清障法、积累了切桩技术经验,但其文献多简单陈述了刀盘刀具及掘削控制参数,国内外尚未见到有关切削混凝土的理论解析分析,数值分析和现场试验也罕闻寡见。王飞等开展盾构切削现场试验,研究发现贝壳刀适用于切削钢混桩,作用于桩身的荷载与切深成正比。袁大军等采用LS-DYNA建立三维模型,研究指出负前角刀具切削混凝土切向力与贯入力的比例关系约为5∶2,侧向力基本为0。在盾构直接破桩优势明显和当前切桩技术尚不成熟的背景下,理论解析刀具切削混凝土荷载,判断连续切桩刀具切削效率折损程度等问题都亟待解决。

本文以北京地铁12号线正穿西坝河桥工程为背景,先通过三维动态仿真获取单刀切混凝土贯入力、切向力,将单刀切削荷载合理叠加,进而构建出掘进面刀盘切桩掘进面推力和扭矩估算模型,并结合苏州地铁切广济桥精确叠加值,验证了此模型,最终对依托工程各工况掘进面切桩荷载进行预测。

1 工程概况

1.1 盾构隧道平面布置

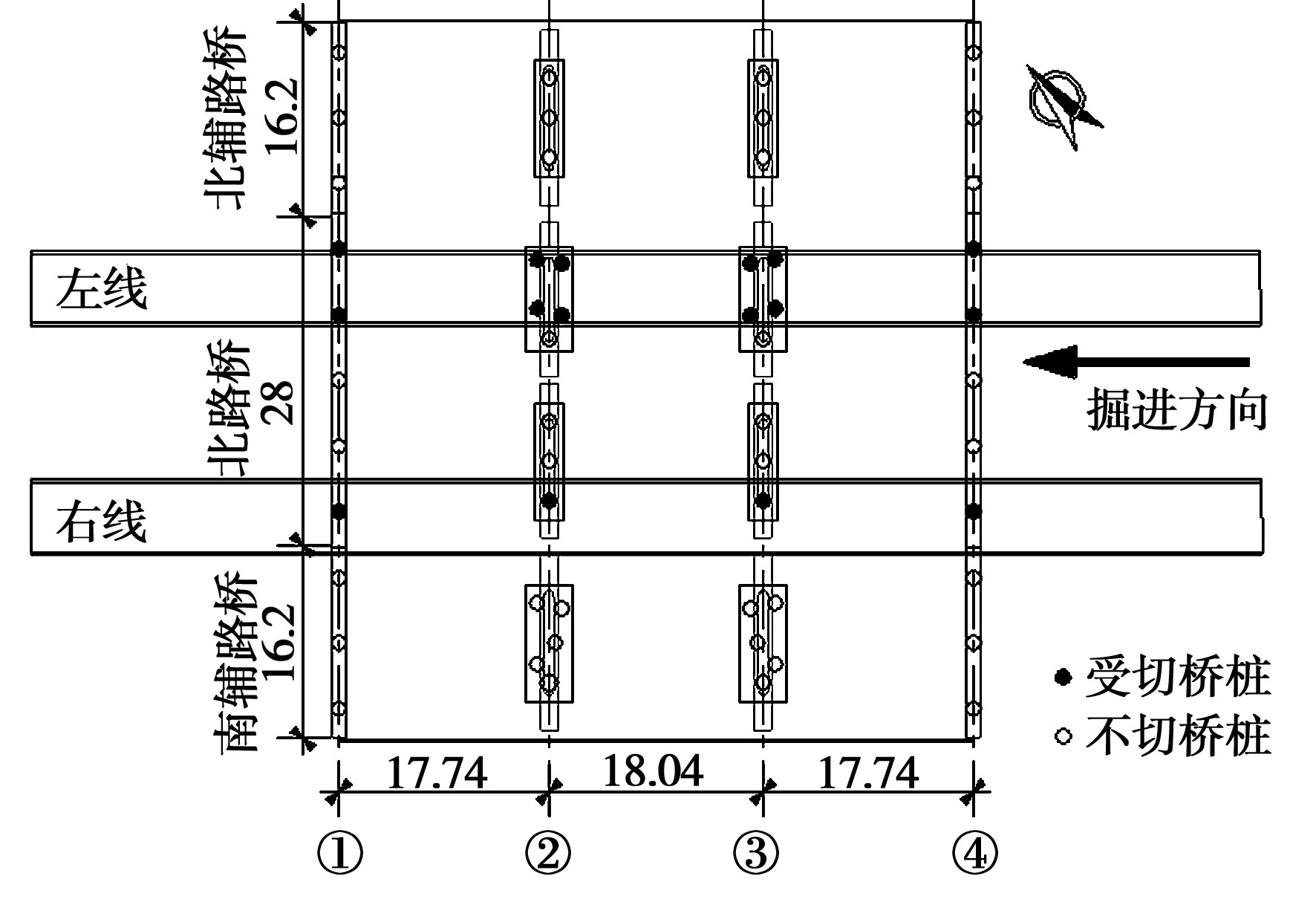

北京市西坝河桥位于北三环东路与西坝河相交处,长53.52 m, 宽60.4 m。桥梁为三跨后张预应力混凝土简支T型梁桥,由中央主路桥及两侧辅路桥构成。北京地铁12号线西坝河站距西坝河桥桩仅25 m左右,无法调整线路以避让桥桩。因此,左线、右线各有12、4根桥桩侵入隧道区间。双线盾构隧道与西坝河桥桩的位置关系如图1所示。

图1 盾构隧道与桥桩位置关系平面图

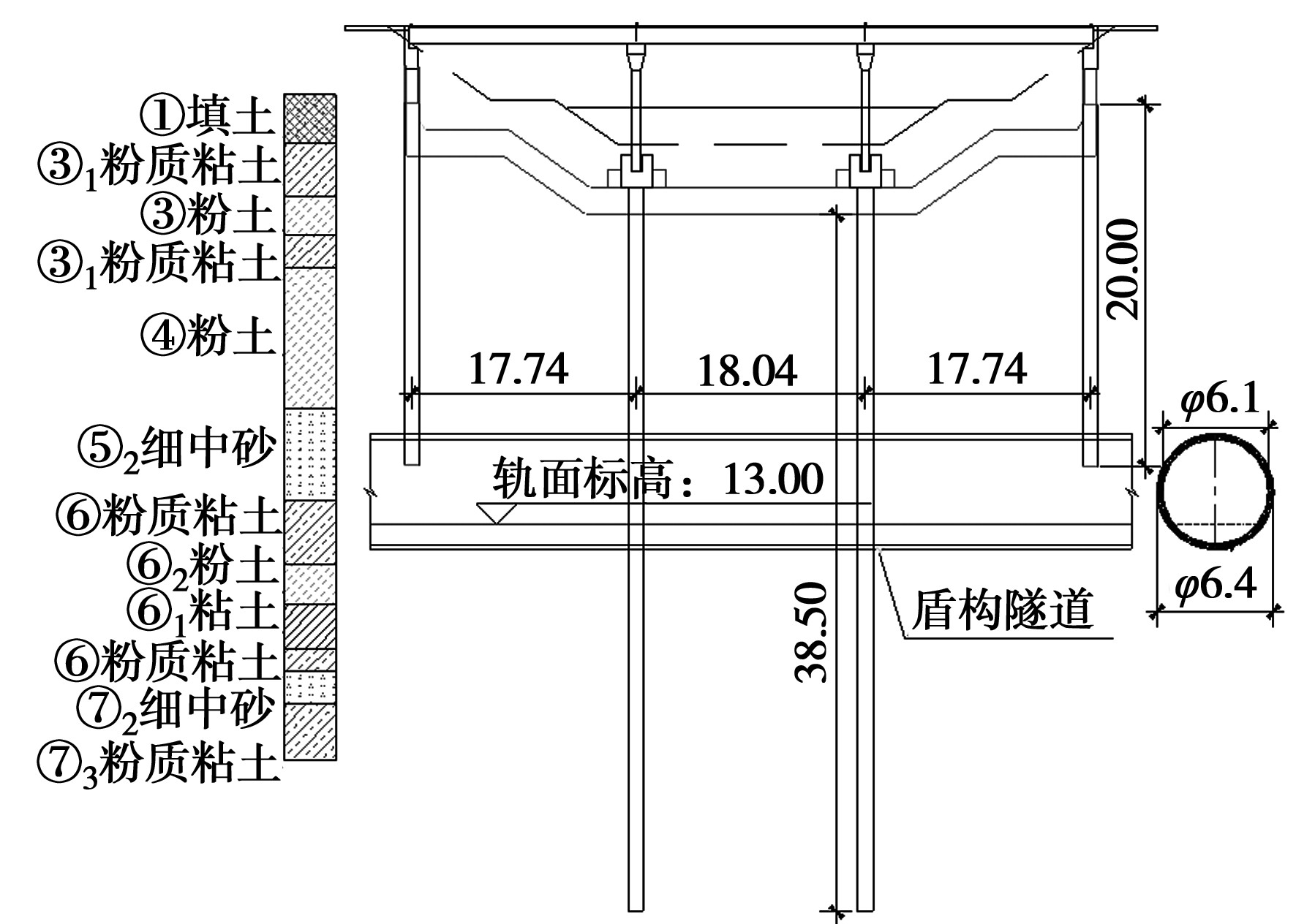

三环路交通繁忙,地面降水条件困难,且需为西坝河站—三元桥站提供始发条件。为更有效地控制桥梁及既有线的沉降,降低工程风险,区间直接采用加强后的土压平衡盾构机磨削钢筋混凝土桥桩。下穿桩基时,左线先于右线一个月通过,以先行穿桩工程指导后行线路施工。盾构隧道埋深为21.4~22 m, 管片内径为6.1 m, 外径为6.4 m, 厚度为0.3 m, 采用错缝拼装方式,管片衬砌混凝土强度等级为C40。隧道与桩基的立面关系如图2所示。

图2 盾构穿越西坝河桥纵剖面图

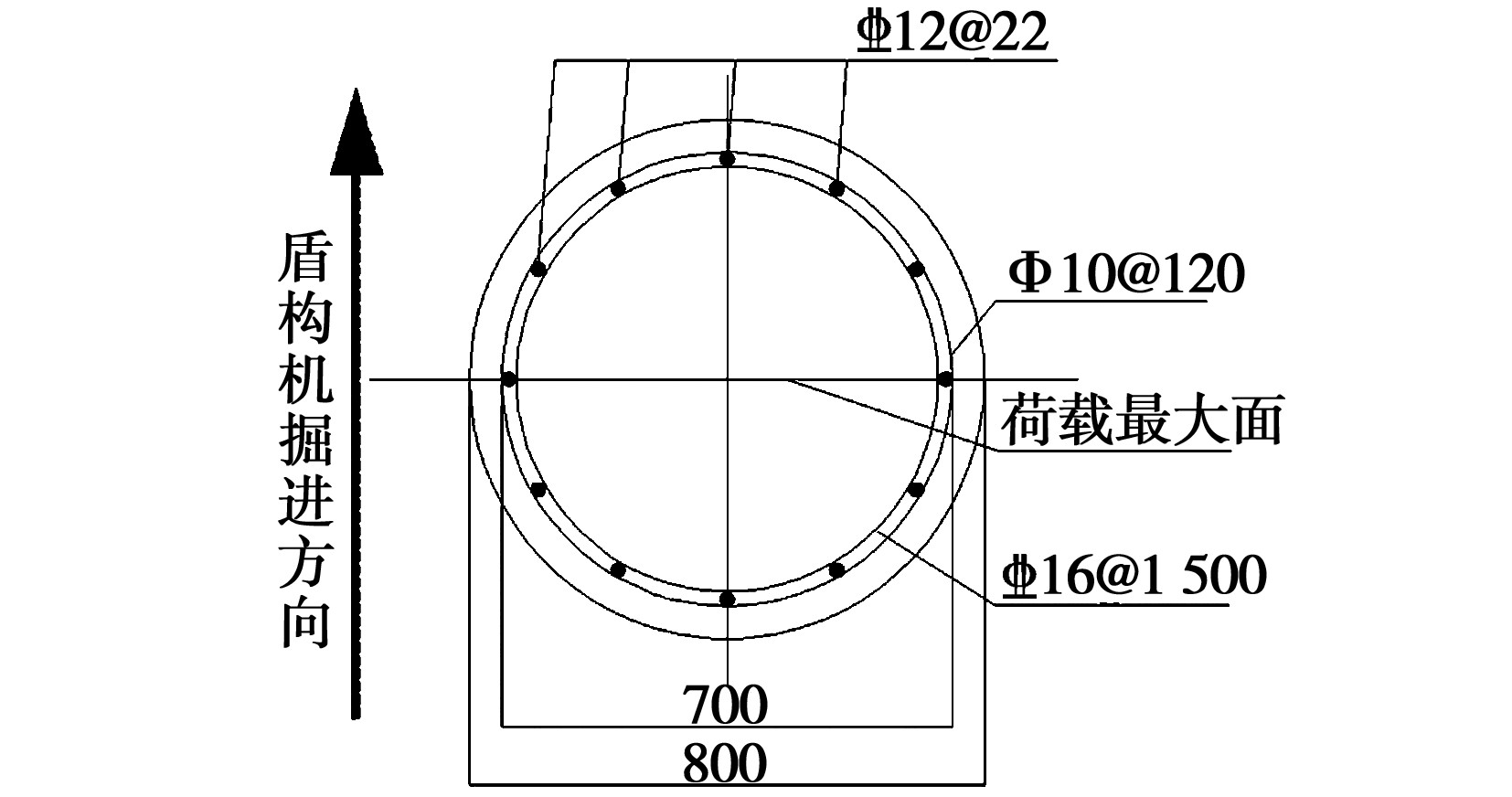

西坝河桥桩基结构混凝土强度等级为水下C30混凝土,直径为800 mm, 混凝土保护层50 mm, 主筋直径为22 mm, 桩基结构如图3所示。

图3 桩基结构大样图

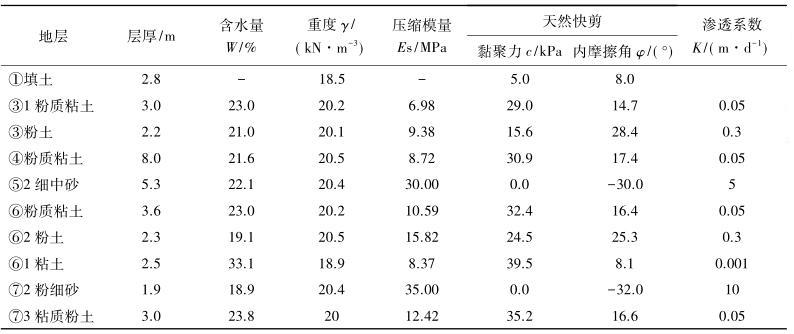

1.2 工程地质概况

盾构穿越地层主要为:⑤2细中砂层、⑥粉质黏土层、⑥2粉土层,局部含砾。切桩区段各地层物理力学参数自上至下如表1所示。

表1 切桩区段地层物理力学指标

1.3 清障刀盘刀具选型

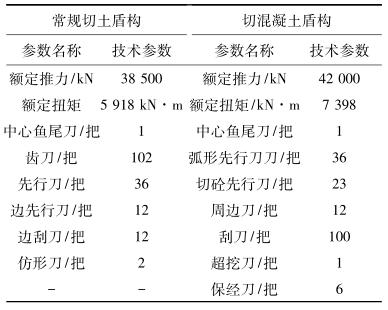

1.3.1 常规切土刀盘刀具类型

目前,对于不同地质条件,盾构掘进主力刀具有滚刀及切刀两种。滚刀适用于纯岩地层,对于刀盘强度也有较高要求;切刀适用于软土地层,普通切刀不善在含砾的高磨蚀地层中掘进,更无法承受连续磨削钢筋混凝土等高强度障碍物。因此,通用切削类刀具对钢混桩直接清障是不适用的。

此外,对于盾构直接清障,刀盘的选型亦是极为慎重。本工程存在上硬下软级配变化,掘进参数可能突变,这使得掘进土压平衡难以维持,需要提高开口率,优先使用辐条面板;但在磨桩过程中(尤其是同时磨两根桩时),刀盘扭矩、推力均较大,采用高开口率的刀盘较难保证刀盘强度要求,刀盘本身也较难满足抗磨蚀要求。

综上,常规的辐条刀盘、切削刀都不具备在这种含砾砂土地层中磨削钢筋混凝土障碍物的能力,需从构造及材料上提高刀盘、刀具的耐磨性和强度。

1.3.2 切桩刀盘刀具设计

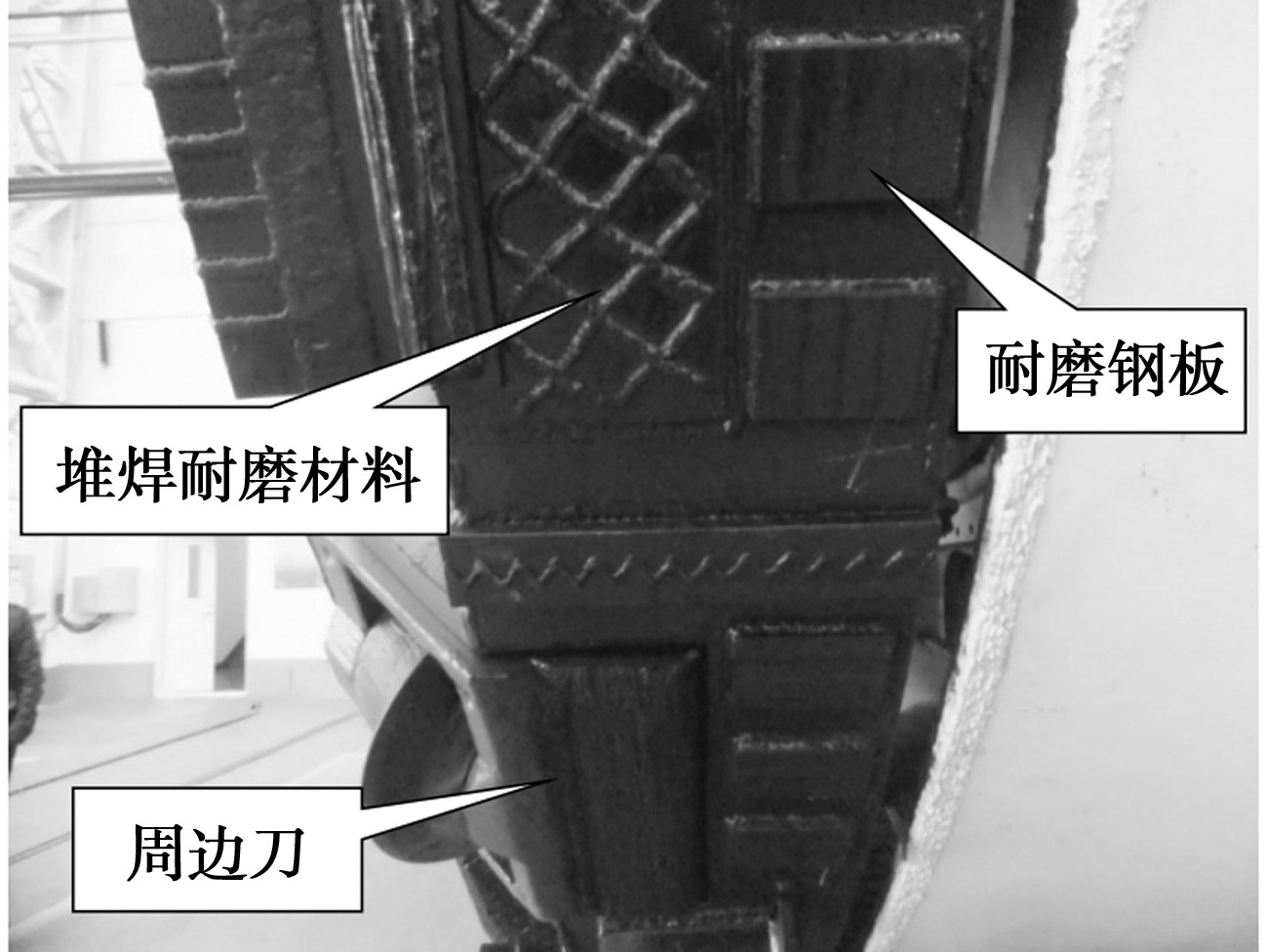

考虑到混凝土结构及含砾土层对刀盘的磨损,在刀盘外周较易磨损的部位(刀盘面板外周、搅拌棒、刀盘边缘板等处)堆焊了网格状耐磨硬质合金,如图4所示。同时,安装有刀盘外周保护刀具,大大提高了刀盘的耐磨性能,延长其使用寿命。

图4 刀盘耐磨优化

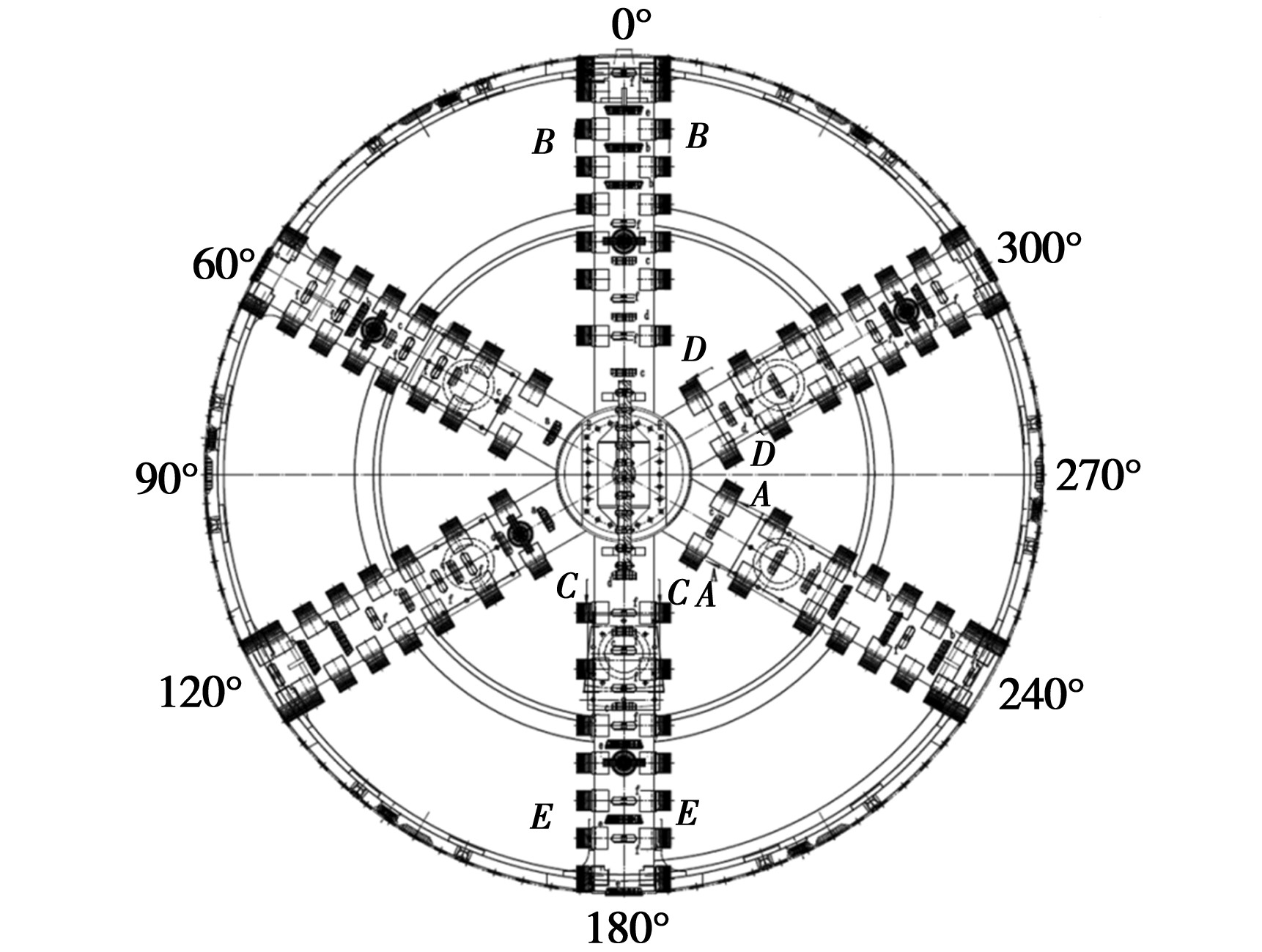

对掘进过程中土压平衡维持困难的问题,新制刀盘采用圆管式六辐条结构形式,保证大开口率,减少刀盘阻力。同时,刀盘设置中间圈梁,辐条外端与外圈板设置三角筋板,刀盘外圈板厚度90 mm, 增加内环筋板,截面为“T”形,充分保证了刀盘磨桩、长距离掘进的结构刚度、强度。新制刀盘总图如图5所示。

图5 新制刀盘总图

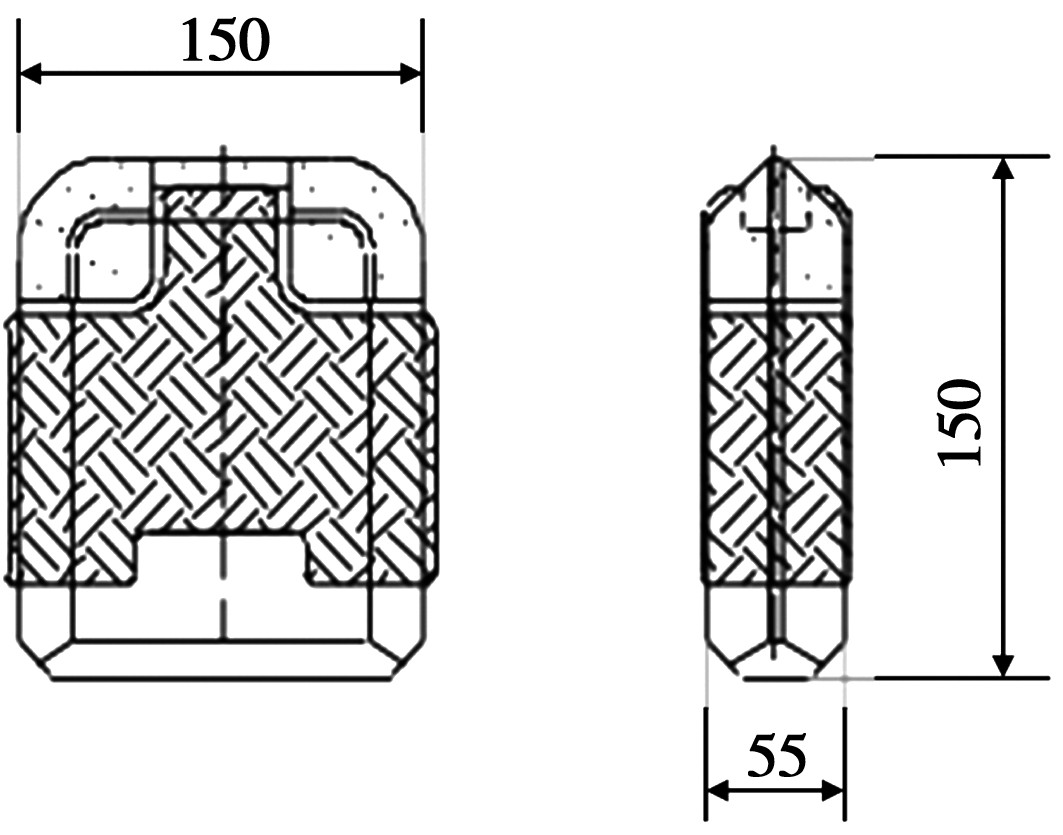

为适应连续磨削钢筋混凝土桩基,切桩主力刀具选型需满足3个原则:①刀身材料及构型结实,刚度大、耐磨耐撞击;②刀刃平齐,以实现持续磨削;③刀身对称,以保证正反转切桩同样高效。同时,为避免刀刃尖端应力集中破坏,刀刃零刃角最佳,避免使用正前角刀具。

最终采用的切桩主力刀具如图6所示,刀头两端大合金采用大圆角可以避免合金因碰撞而导致的尖角破损,影响切削效率;较窄的刃部便于切入并划开混凝土,先行撕裂破碎,对下层刮刀及撕裂刀起到保护作用。根据刀具掘削用途,将该刀具称之为切混凝土先行刀。

图6 切砼先行刀示意图

表2 既有刀盘与新制刀盘配置对比

2 掘进荷载计算

2.1 切混凝土先行刀动态切混凝土三维模拟

被切桩体由混凝土和钢筋两部分构成,其中刀具切削钢筋荷载高于切削混凝土荷载。但由于钢筋直径远远小于桩径,对切桩荷载影响有限,所以本文只考虑混凝土材料影响。

2.1.1 切混凝土先行刀动态切混凝土三维模型建立

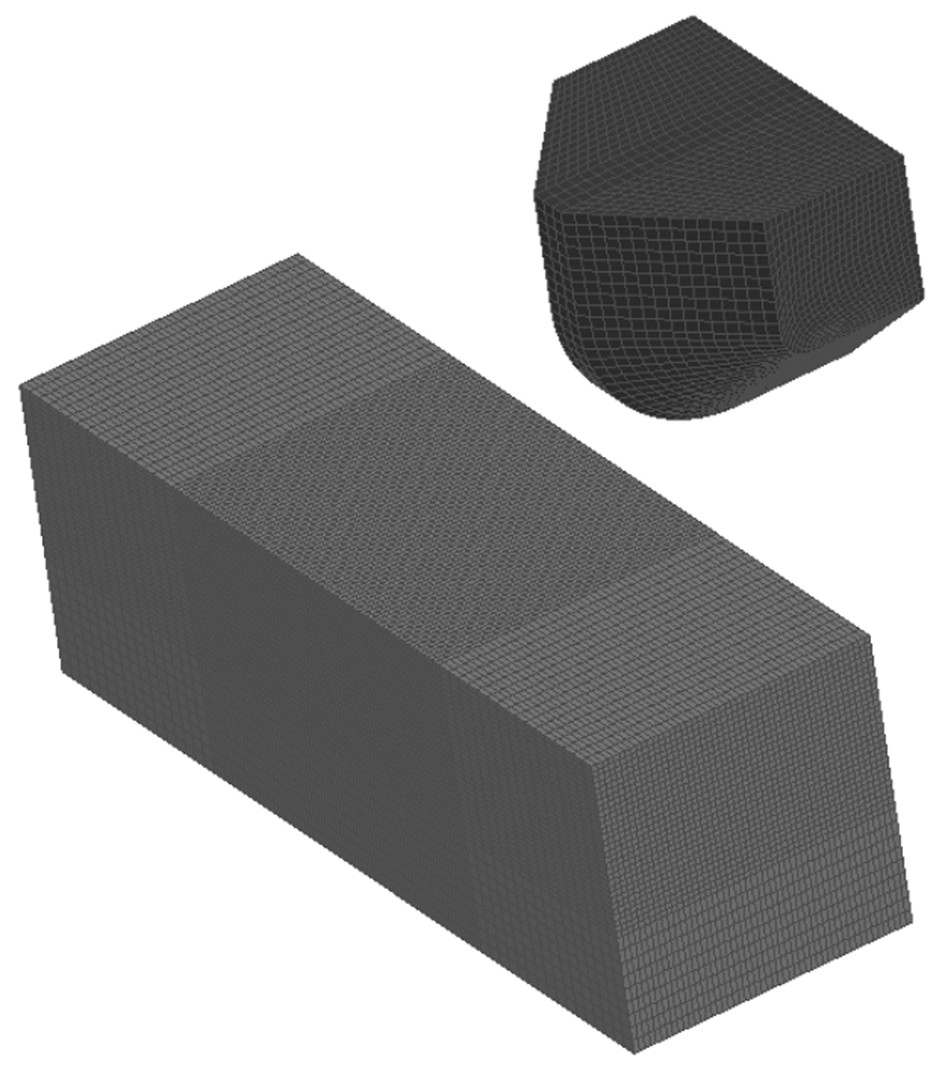

切刀类刀具对混凝土的切削是一个包含材料、几何、接触非线性的复杂动力学问题。采用显示动力学软件LS-DYNA建模,由于切混凝土先行刀切削荷载主要由前端合金刀刃产生,故建立合金刀刃切削混凝土三维模型,如图7所示。为防止边界产生人工应力波影响模拟准确性,混凝土两侧采用无反射边界约束。模型尺寸和真实尺寸一致,实体划分六面体单元,刀刃和混凝土网格数分别为17 160、198 900个。根据类似工程经验以及北京地铁切西坝河桥桩工程规划,刀具单次切深取3 mm, 切削速度取0.2 m/s。

图7 合金刀刃切削混凝土三维模型

混凝土采用Holmquist-Johnson-Cook动态本构,包含强度模型、损伤模型及状态方程3部分,目前已广泛应用于混凝土侵切动态响应问题研究中。本构模型自带等效塑性应变失效准则,根据实际可能存在破坏原因,添加了最大拉伸应变和最大剪应变失效准则。合金刀刃采用动态塑性本构,与混凝土采用三维面面接触。刀刃与混凝土参数取值见表3、表4。

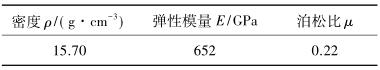

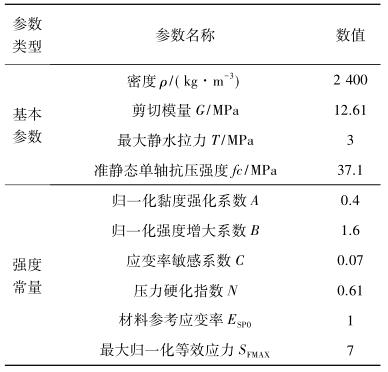

表3 刀刃材料参数取值

表4 混凝土材料参数取值

2.1.2 模拟结果及分析

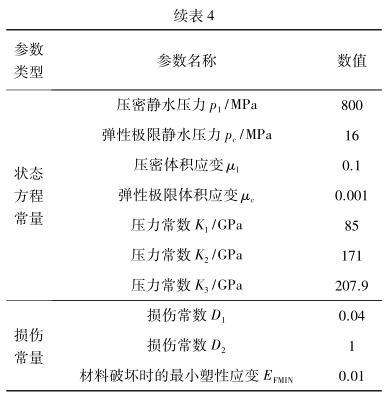

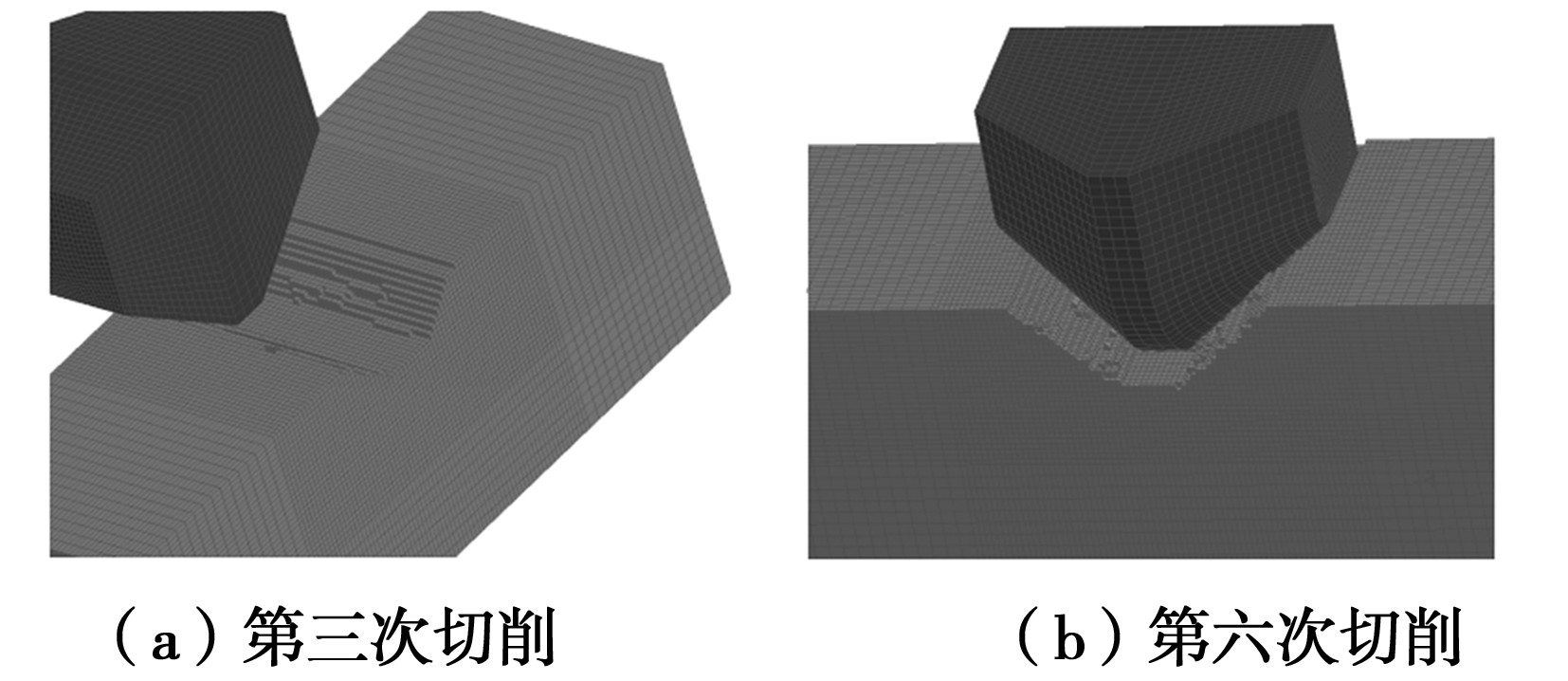

如图8所示,合金刀头逐次对混凝土进行切削,切槽与刀头所经过的截面基本一致,刀刃周边有小范围崩损。

图8 合金刀刃切削混凝土三维模型

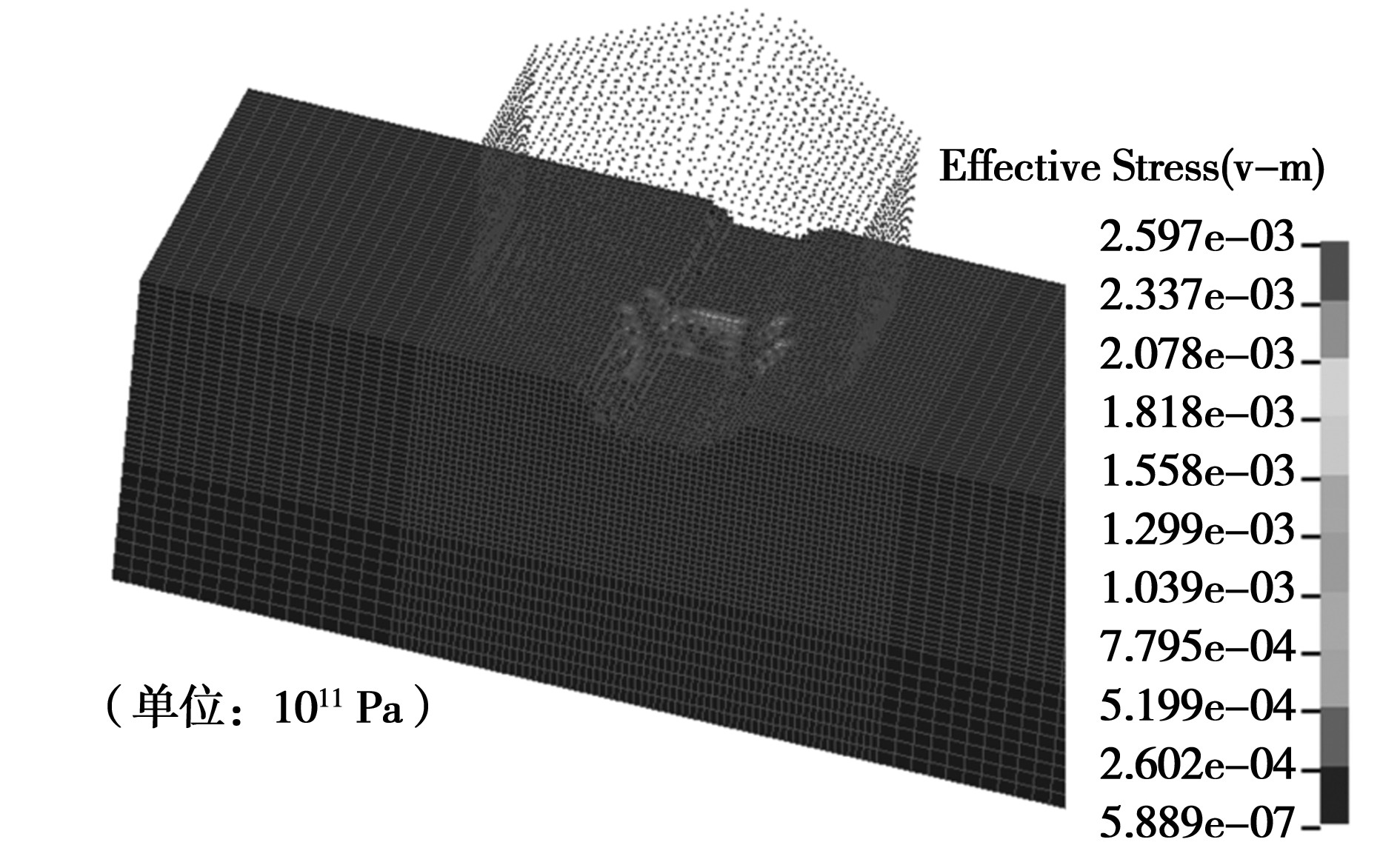

由图9可见,切削过程中仅有最前端刀刃产生切削荷载,刀身其余部分存在轻微摩擦。合金刀刃在切削混凝土过程中,刀头前方迅速出现应力集中,其等效应力值远大于混凝土抗压强度,混凝土迅速被压碎并不断被压密,并通过这一密实区域继续向周围未破碎混凝土传递压力,周围混凝土因变形不协调最终受拉破坏。这时刀头突然卸荷,然后再重复上述过程。故此,刀具切削混凝土过程中,等效应力值和接触力是不断波动的。

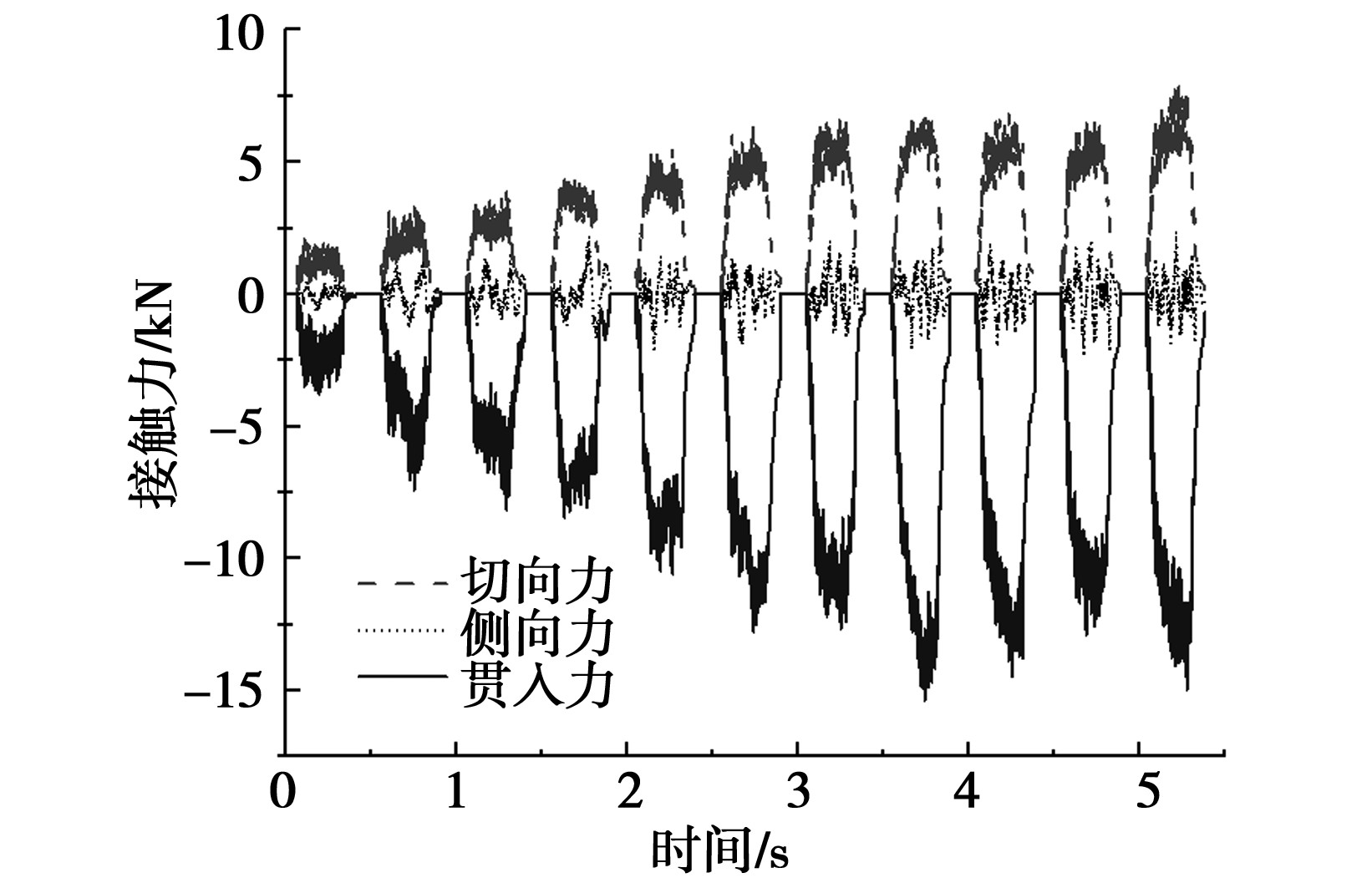

研究发现,在切削混凝土时,当刀头还未完全没入混凝土,每次切削的切削力递增,如图10所示。这是由于刀具刀头处厚度沿刀身高度有变化,刀头彻底没入混凝土后切削力最大,第8次开始进入稳态切削,平均切向力、贯入力和侧向力分别在6.6 kN、13.3 kN和0 kN左右,并且不论刀头是否完全没入混凝土,贯入力和切向力之比均始终保持在2∶1左右。同时,零前角的切混凝土先行刀切向力与贯入力大小关系与负前角刀具[14]恰好相反,这表明零前角的设计使得更多切向力转化为贯入力。

图9 混凝土等效应力云图

图10 切削混凝土的切削力曲线

2.2 掘进面切桩荷载估算模型

刀盘磨削混凝土桩基过程中,刀盘荷载先增大后减小,磨削至桩基中部时切削力最大,而切混凝土荷载远大于切土荷载。为安全起见,本节分析荷载最大面,如图3。此时刀盘旋转,刀头可以完全没入混凝土中,切入状态为稳态切削。由上一节分析可知单刀稳态切削混凝土的切削力大小和规律,将每个切桩刀具所受荷载叠加即可知切混凝土桩所需切削力。

2.2.1 掘进面刀盘切桩荷载计算模型

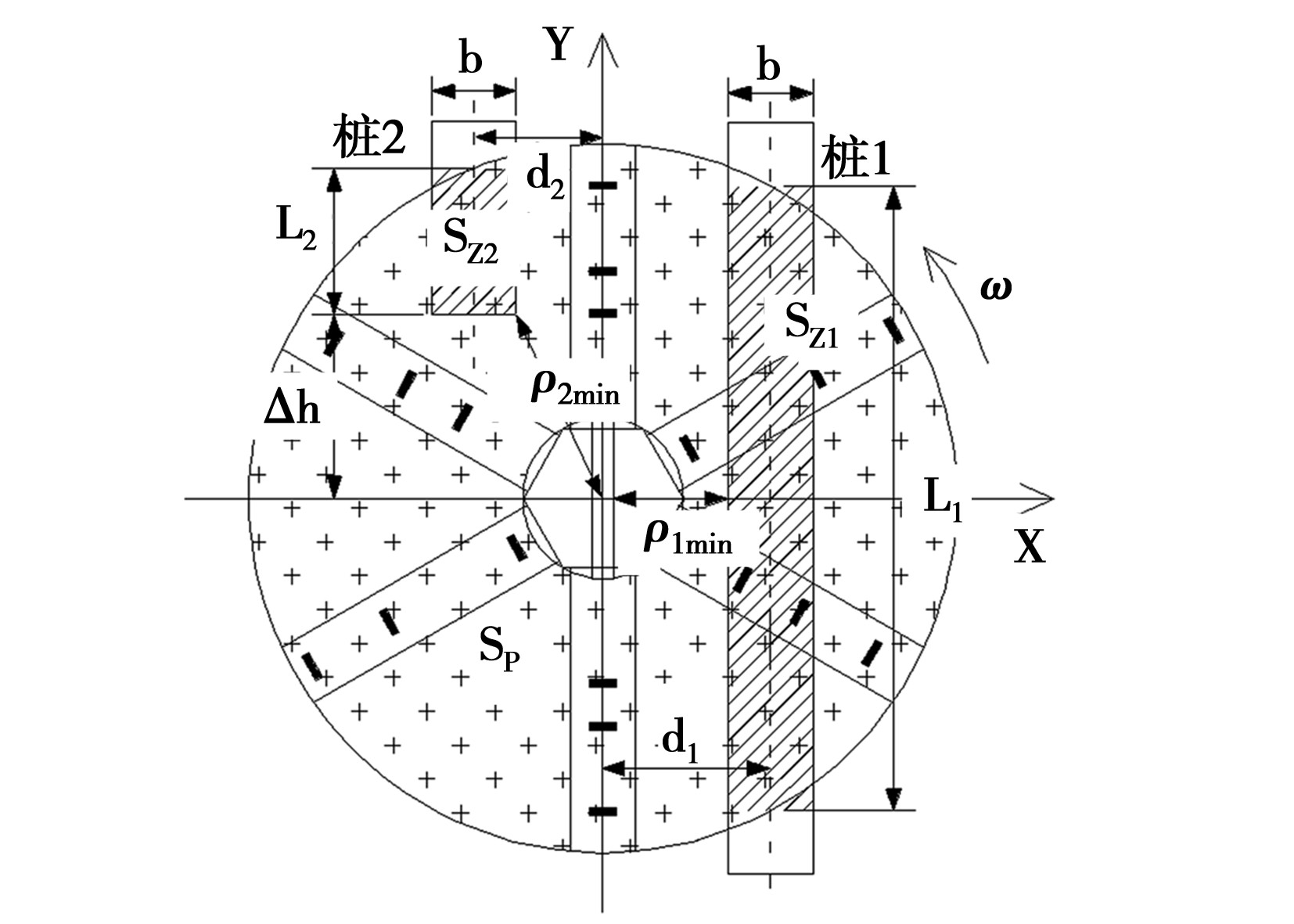

由于切桩刀盘开口率较大,刀具无法以阿基米德等磨损螺线布置,故刀具分布基本遵循平面对称原则,同一轨迹上有多把刀具时要等相位角分布,因而可以假定刀具在刀盘板面上均匀分布,则可根据桩体切削面积SZ占刀盘面积SP比例估算刀盘旋转一周平均切桩刀具数量。

采用等效面积比的方法确定平均切桩刀具数目,建立掘进面刀盘切桩荷载计算模型如图11所示,假定:

(1)仅考虑切桩主力刀具(切砼先行刀)的作用且刀具稳态切削。

(2)仅考虑切混凝土荷载。

(3)忽略除前段合金刀刃以外,刀身其他部分的摩擦作用。

图11 刀盘切桩数学模型

平均切桩刀具数量为:

式中:SP为刀盘的面积(除去中心刀范围内);SZ为桩体被切削面积,近似等于图8中斜线阴影矩形面积,SZ=bL。

计算结果为刀盘旋转一周平均刀具工作数,故计算所得刀具数量通常不为整数。

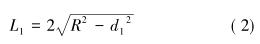

全断面切桩(如图8中桩2),可根据桩体偏移距离d1确定切桩长度:

式中:R为刀盘半径。

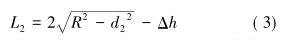

同理,切吊脚桩桩长为:

式中:Δh为桩底与刀盘圆心标高差。

已知单刀贯入力fv、切向力fr及切桩刀具数量,可按照公式(4)、(5)计算刀盘切桩荷载:

推力:Fz=nfv (4)

扭矩:Mz=nfrρ¯ (5)

式中:ρ¯为刀具平均力臂,即切桩刀具距离刀盘中心的平均距离。

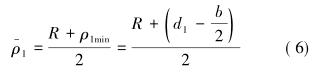

全断面切桩在ρ1min范围内的刀具都不会切到桩,所以切桩刀具力臂在ρ1min到R之间,由几何关系可知平均力臂为:

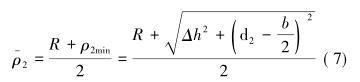

同理,切吊脚桩刀具力臂在ρ2min到R之间,平均力臂:

该模型力学概念明晰,表达形式简洁,计算简便,有很强的适用性。

2.2.2 算例验证

苏州地铁2号线正切广济桥,桥桩直径1.2 m, 刀盘直径6.35 m, 正面配备有49把切桩新型贝壳刀,如图5所示。磨桩期间刀具平均切深1.5 mm, 中部桩桩基中心与刀盘中心重合,侧部桩偏移1.8 m, 据此计算盾构机刀盘克服贝壳刀切削所需扭矩及推力。

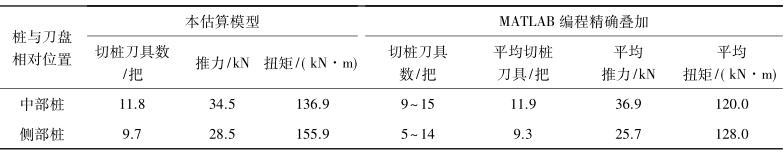

王飞建立数学模型,利用MATLAB编程分析刀盘旋转一周,在切刀具数目、切深,并精确叠加各切桩刀具的推力及扭矩,得到刀盘切混凝土桩荷载。与本估算模型计算结果对比如表5所示。

表5 计算结果验证

切桩刀具数目基本一致,推力平均误差小于10%,仅扭矩值稍微偏大,这证明掘进面刀盘切混凝土荷载估算模型计算结果有一定准确性,可以用于刀盘切桩掘进荷载分析和刀盘设计。

分析扭矩值偏大的原因,可能是实际刀具布置时,刀盘外周部位同一切削半径上有多把刀具,外周切深由多把刀具共同承担,外周单刀荷载有所降低,这大大减小了切桩刀具的平均扭矩。据此,估算模型单刀平均切向力折减系数k取0.85,则刀盘切桩扭矩平均误差约为3.3%。

2.3 西坝河切桩荷载预测

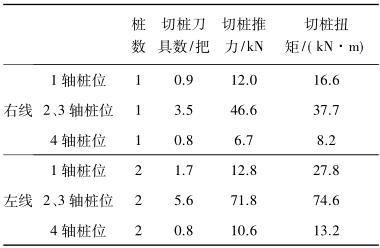

切西坝河桥桩新制盾构机刀盘直径6.65 m, 刀盘切削深度取3 mm, 刀盘转速取0.6 r/min。据2.2.1掘进面刀盘切混凝土荷载计算模型对刀盘磨削西坝河桥桩荷载进行计算,结果见表6。

结合图1位置关系,左线2、3轴桩位连续4次同时磨削两根全浸入桩,切混凝土荷载较大,刀具磨损较快,应定期反转刀盘,用刀具更锋利的一面切桩;1、4轴桩位部分浸入,应注意切桩造成的上下不均匀荷载对盾构机掘进姿态的影响。

表6 刀盘切混凝土荷载计算值

与表5相比,表6切桩推力与扭矩值相近而非扭矩值大于推力值。这是因为零前角刀头设计将更多的切向力转化为贯入力,结合盾构额定推力通常大于额定扭矩。盾构直接切桩需要重点关注额定扭矩是否满足需求这一情况,零前角刀头设计不仅能保证刀身不易崩损,还能增加盾构切桩整体安全性。需要注意的是,上述切土、切混凝土计算仅为掘进面产生的荷载,未考虑土仓荷载、机械损失等部分,仅是盾构机掘进总荷载的一部分。

3 结论

以盾构直接切削西坝河桥桩为工程背景,通过数值仿真和理论推导,对隧道下穿既有桥桩盾构法清障掘进荷载展开研究,得到以下结论:

(1)建立三维模型模拟切砼先行刀刀刃逐步切削过程。仿真计算结果显示,刀刃切削混凝土时,切削荷载不断波动,贯入力与切向力之比约为2∶1,平均侧向力为0。

(2)根据等效面积比的方法确定平均切桩刀具数目,构建掘进面刀盘切桩荷载计算模型,推导出刀盘切桩时的推力和扭矩理论计算公式。

(3)运用本文得出的推力与扭矩计算公式对苏州地铁2号线正切广济桥进行分析。通过与已有的结论进行对比,发现推力平均误差约为10%,扭矩平均误差小于3.3%,从而验证了本文所提出的计算公式的准确性。

(4)对西坝河切桩荷载进行预测,发现在切桩过程中,刀盘扭矩与推力相近,在切削2、3轴桩位时,左右线刀盘扭矩达到最大,分别为74.6 kN·m和37.7 kN·m。

(5)零前角的刀头设计更多地把切向力转换为贯入力,使得掘进扭矩减小。结合盾构额定推力通常大于额定扭矩这一情况,零前角刀头设计不仅能保证刀身不易崩损,还能增加盾构切桩整体安全性。

摘自《地下空间与工程学报 》