1 工程概况

上海龙水南路越江隧道新建工程浦东1号工作井为盾构始发井,位于浦东前滩滨江休闲公园内,距黄浦江江边约42.7m。始发井为异形井,基坑平面内净尺寸约(17.8~43.1)m×115m,基坑面积约2883m 2 。

始发井基坑围护结构采用地下连续墙,厚1.2m,深76.4m,共61幅,其中标准幅48幅,异形幅13幅(其中Z形幅4幅)。

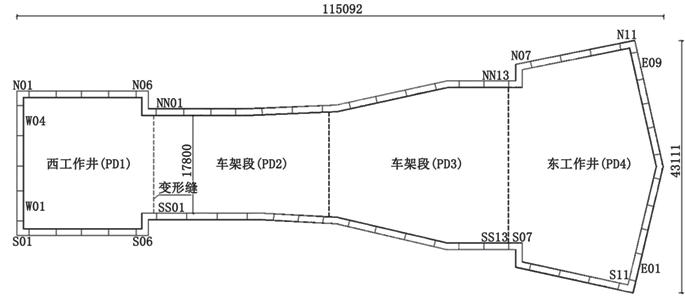

基坑分为4个节段:西工作井(PD1)、2段车架段(PD2、PD3)、东工作井(PD4),如图1所示。基坑最大开挖深度约38.8m(从地面标高6.40算起),坑底位于⑤ 3-1 灰色粉质黏土夹砂质粉土层。

图1 龙水南路浦东1号工作井平面图

两端工作井支护结构采用厚 1.2m 地下连续墙+8 道钢筋混凝土支撑,中间车架段支护结构采用厚 1.2m 地下连续墙 +7 道钢筋混凝土支撑,地下连续墙采用 H 型钢接头,接头长度为 76.4m,是目前国内最深的地下连续墙 H 型钢接头之一。

本工程场地在 90m 深度范围内,主要由饱和的黏性土、粉性土、砂性土组成,属第四纪松散沉积物,按其土性不同和物理力学性质上的差异可分 7 个主要层次及分属不同层次的亚层。其中①、②、③、④、⑤层土为 Q 4 沉积物,⑦、⑨层土为 Q 3 沉积物。

根据勘察资料,拟建工程场地均位于古河道沉积区,第⑥层暗绿色粉质黏土缺失,沉积有厚度较大的⑤ 3 层。

本基坑范围内地基土自上而下分布有:① 1填土、① 3 黏质粉土夹淤泥质粉质黏土、③灰色淤泥质粉质黏土、③ t 灰色黏质粉土、④灰色淤泥质黏土、⑤ 1 灰色黏土、⑤ 2 灰色砂质粉土夹粉质黏土、⑤ 3-1 灰色粉质黏土夹粉土、⑤ 3-2 灰色砂质粉土夹粉质黏土、⑤ 3-2t 灰色粉质黏土夹粉土、⑦ 2 灰色粉砂、⑦ 2t 灰色黏质粉土夹粉质黏土、⑨ 1 灰色粉砂,其中④、⑤ 1 、⑤ 2 、⑦ 2 、⑨ 1 层土相对较均匀,其余土层不均匀。

根据地质情况,本工程所处地层含有承压水层,且该处⑦ 2 层和⑨ 1 层含水层相连通,因基坑开挖深度较深,一旦地下连续墙接缝或墙体有即使很小的空洞或夹泥,都很难及时堵漏,都会因流沙造成水土流失,造成周围地表沉陷,并给周围环境带来非常严重的影响。因此,H 型钢接头的变形控制则尤为重要。

2 超深H型钢接头变形控制措施

2.1 加强H型钢接头强度

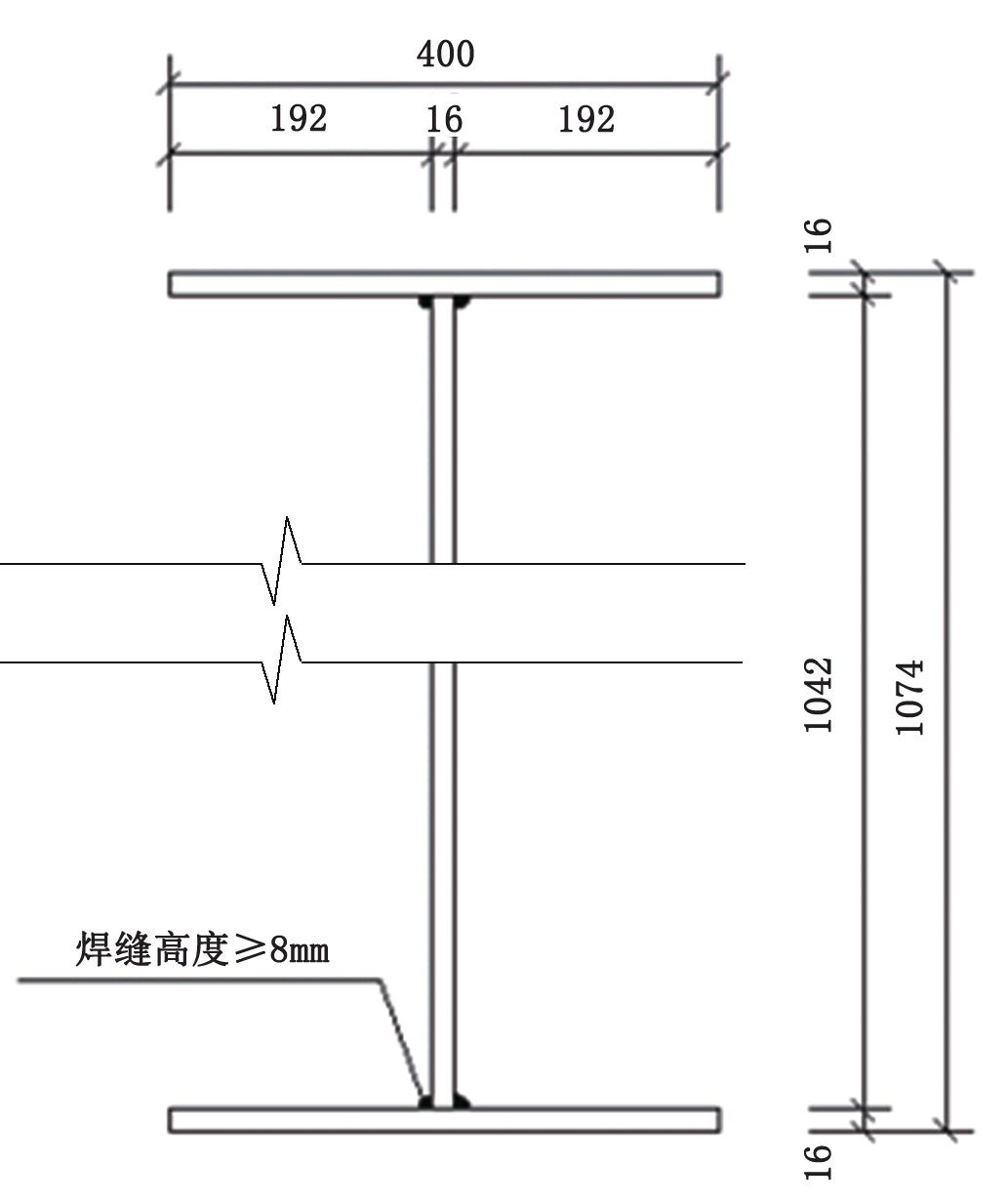

本工程地下连续墙 H 型钢接头断面尺寸为1074mm×400mm×16mm×16mm,长 76.4m。型钢接头整体长度过长,腹板长度也达 1042mm,下放到位后 76.4m 的水压以及混凝土浇筑时,对型钢腹板的冲击力,均易使型钢腹板产生变形,H 型钢接头断面如图 2 所示。

图2 H型钢接头断面图

另外,长度 76.4m 的超深 H 型钢,是由 12m+12m+12m+12m+12m+4.4m 等 6 段拼接而成。相邻 2段 H 型钢通过焊接进行连接,故这些连接处成为整根 H 型钢最为薄弱之处,需对其进行处理。

适当调整 H 型钢接头结构,可在型钢内侧设置纵向加强钢筋,增加 H 型钢接头刚度,同时需保证钢筋笼水平筋与 H 型钢的搭接长度控制在100mm 以上。

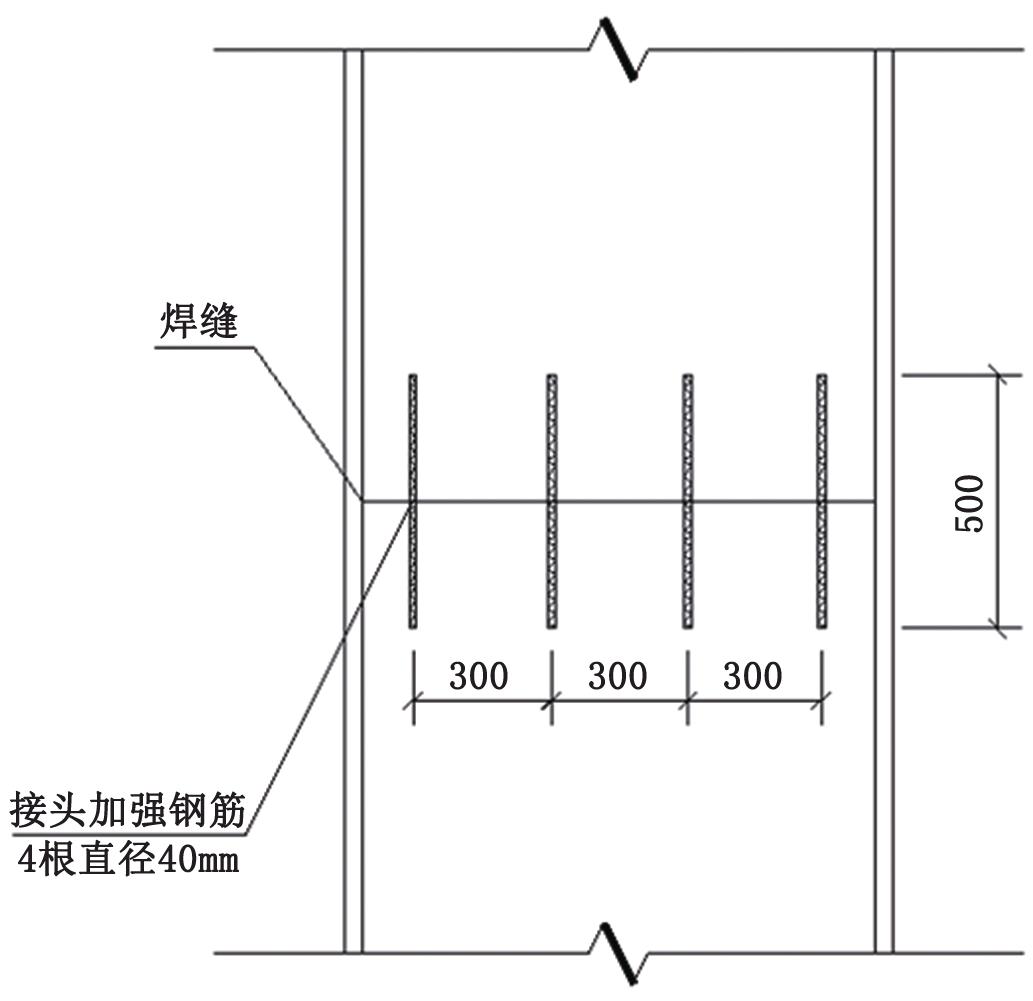

现场实际施工时,在 2 段 H 型钢焊接处,利用现场直径 40mm 的钢筋焊接于腹板内侧,每个焊缝处加设 4 根长 500mm 的钢筋,以减小接头在施工过程中的变形,H 型钢接头处加强钢筋的布置如图 3 所示。

图3 H型钢接头处加强钢筋布置图

2.2 控制型钢在钢筋笼平台上拼装的平直度

本工程 H 型钢分段进行拼接,拼接的平直度对于 H 型钢的变形有重大影响。每段 H 型钢拼接如果产生错位现象,均会导致 H 型钢拼接处成为最薄弱的位置。

H型钢是在现场的钢筋笼平台上拼接而成的,要控制 H 型钢在钢筋笼平台上拼装的平直度,需对钢筋笼平台的标高进行复核。整个钢筋笼平台长 80m、宽约 7m,底部垫块由小型 H 型钢组成。

为保证型钢高差及横向偏差不大于 1cm,采取了以下措施:

1)每次 H 型钢拼接前,需对平台底部垫块H 型钢顶标高进行复核,保证平台的高差控制在5mm 以内。

2)在型钢拼接及钢筋笼桁架筋布置完成后,再对每处桁架筋的高度进行 1 次测量,将测量出的桁架筋高度相减,得出最大高度差,在保证最大高度差不大于1cm后,方可进行后续钢筋焊接。

2.3 控制地下连续墙端头的成槽精度

地下连续墙端头的成槽精度直接影响接头背侧的回填质量,而回填质量影响钢筋笼下放及地下连续墙浇筑过程中的 H 型钢变形,需采取以下3 个措施进行控制。

2.3.1 选取合适的成槽设备

为控制地下连续墙端头的成槽精度,配合采用铣槽机将端头精度控制在 1/1000 以内,以便于接头背侧回填密实,避免在回填过程中发生土袋堵塞型钢背侧回填通道,导致回填不密实。

根据以往的施工经验以及本工程的地质条件,本工程采用成槽机与铣槽机相结合的方式进行地下连续墙成槽作业,为保证精度控制在 1/1000 以内,通过地下连续墙的首件制施工以及后续地下连续墙的成槽精度控制,确定抓铣结合界面为:

地面以下 50m 采用成槽机进行施工,50m 至槽底采用铣槽机进行施工。

2.3.2 及时对回填土带进行压实处理

地下连续墙成槽完成后,对槽段进行超声波检测,根据端头超声波检测结果,计算型钢接头背侧回填土袋数量,计算每 5m 回填土袋数量并制成相应表格,施工人员在回填过程中记录每 5m 的回填量,并与理论回填量进行对比,若偏差较大,及时采用冲刀对土袋进行压实处理。

采用冲刀对土袋进行压实处理时,一定需要控制好冲刀下放的速度,一般控制冲刀在土袋上方 5m 高位置自由下落,避免过度压实导致土袋挤压 H 型钢,产生 H 型钢向钢筋笼内侧的变形。

2.3.3 Z形幅的处置

施工 Z 形幅时,现场钢筋笼制作及吊装采用1 槽 2 笼的形式。由于 Z 形幅施工时,采取了扩大地下连续墙槽段的施工措施(即设置蝴蝶结),导致一侧钢筋笼在型钢背侧土袋回填、压实及混凝土浇筑过程中均无有效后靠,极易产生钢筋笼扭转倾斜的情况,从而导致该处型钢接头变形过大。

考虑到存在此风险,本工程4幅Z形幅施工前,先对 Z 形幅地下连续墙采取相应措施:

1)在钢筋笼外侧设置定位钢筋,限制钢筋笼H 型钢在回填及混凝土浇筑过程中的变形倾斜程度;

2)在土袋回填时,采取先填充底部 15m,然后开始浇筑混凝土,一边浇筑混凝土,一边往上继续填土袋,严格控制混凝土浇筑速度。同时土袋回填压实采用冲刀进行压实,严禁过度压实。

2.4 控制钢筋笼下放垂直度

地下连续墙端头的成槽精度控制好后,钢筋笼下放的垂直度同样影响接头背侧的回填质量,进而影响钢筋笼下放及地下连续墙浇筑过程中的H 型钢变形。

为控制钢筋笼下放垂直度,在钢筋笼上设置定位钢筋(不影响回填),钢筋笼下放到位时确保两侧标高相差不大于 1cm,避免钢筋笼下放发生倾斜情况。

钢筋笼下放到位后,采用水准仪对笼顶标高进行复核,若高度差大于 1cm,则采用垫块,在标高低的一侧进行垫高调整,直至调整到控制范围内。

2.5 合理控制回填速率及回填高度

H 型钢背侧的回填质量直接影响 H 型钢的变形,需对回填质量进行严格控制。

目前,H 型钢背侧的回填主要有碎石回填、土包回填以及填充囊回填等方式。由于本工程地下连续墙深度深,回填工作量较大,人工回填时间较长,工期较紧。为保证施工效率,在首件制施工期间,现场采用多舱室填充囊替代土袋进行接头回填,为确保施工质量及施工安全,采用上部 50m 使用填充囊回填,下部 26.4m 仍采用土袋回填。

填充囊是由工作囊和备用囊、缓冲层、骨架层、耐磨层等组成的多层结构,填充囊顶安装有压力采集传输器。

在首件制施工过程中,发现以下问题:

1)填充囊工艺在混凝土浇筑前,需将填充囊内充满水,达到其额定压力,本工程下部 26.4m仍采用土袋回填,为减小型钢变形,现场在浇筑混凝土时,混凝土液面距离填充囊底部 10m 左右再加压至额定压力。但仍然出现上部 50m 型钢被填充囊向钢筋笼内侧挤压变形,且由于该填充囊只能够注水增加水压,而且一旦注满水后,不能泄水,故在浇筑过程中,无法对填充囊内部压力进行控制,H 型钢向内侧变形难以解决。

2)填充囊充满水后接近为圆柱体,而 H 型钢背侧为立方体,填充囊无法充满整个H型钢背侧,导致混凝土绕流较为严重,且由于混凝土绕流问题,填充囊起拔较为困难,出现无法拔出的情况。

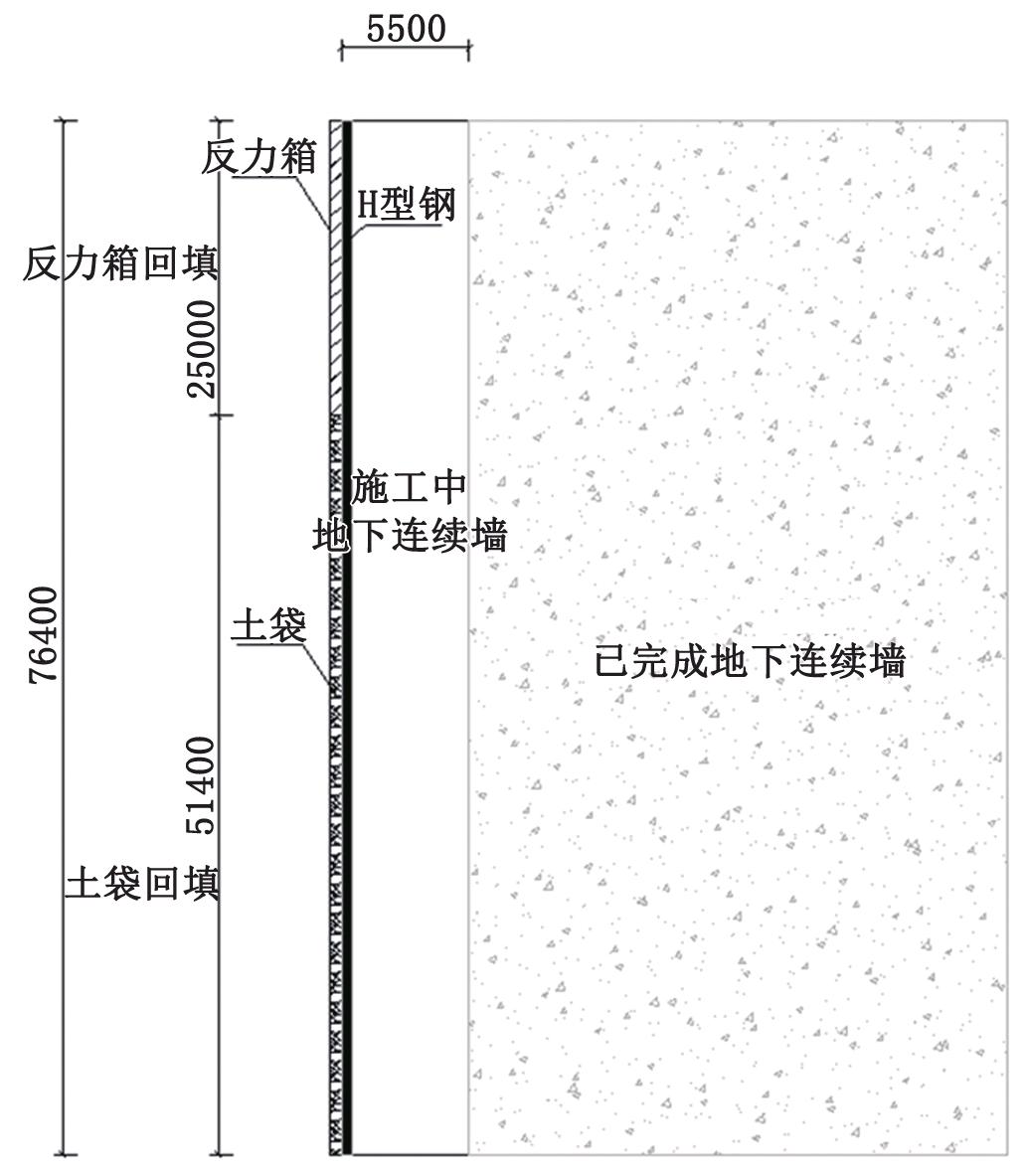

地下连续墙首件制施工后,由于填充囊的缺陷难以及时解决,故舍弃了填充囊的施工方法。后期采用反力箱 + 土袋的方式进行回填。上部25m 采用反力箱回填,下部 51.4m 采用土袋回填,如图 4 所示。土袋回填与混凝土浇筑同步进行,始终控制土袋回填高度控制在高于混凝土液面 5m左右,避免H型钢内外压力差较大导致型钢变形。

图4 地下连续墙H型钢背侧回填示意图

3 结语

目前,上海龙水南路越江隧道浦东 1 号工作井 61 幅地下连续墙已全部施工完成,均采用 H 型钢接头,按质监站要求,将前 10 幅地下连续墙作为本工程地下连续墙施工首件制,并进行验收。其余 51 幅地下连续墙均按照以上方式进行回填,并进行了 H 型钢接头的处理。采用抓铣结合的成槽方式,既满足了设计要求的成槽精度,同时也能满足施工效率的要求。

从后续施工的地下连续墙超声波检测图能够明显看出,H 型钢接头变形量得到了有效的控制,均控制在 20mm 左右,效果比一般 H 型钢接头变形量更小。目前工作井基坑暂未开挖,H 型钢接头变形控制良好,把后续开挖过程中接缝的渗漏水的风险降低到最小,将会更好地保证基坑开挖的施工安全。

摘自《上海隧道》