1 引言

随着我国经济不断发展,国内城市地铁建设不断加快,越来越多的城市采用常规的圆形隧道,但常规的圆形隧道存在地下空间利用率不高、对地面交通影响较大等问题。为了提高地下空间的利用率,同时减少对地面交通及周边环境的影响,研发了类矩形盾构机。同时由于类矩形盾构外形尺寸大、单件起重量重,在下井安装过程中需采用与常规的圆形盾构机不同的工艺和技术方案。

2 工程概况

2.1工程简介

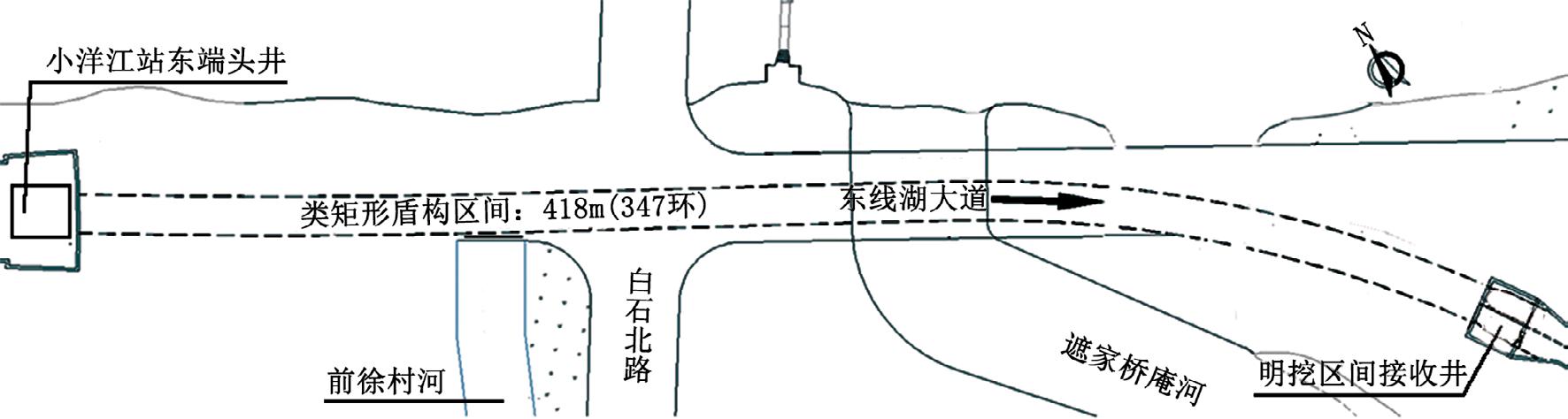

宁波市轨道交通4号线TJ4016标类矩形盾构区间长418m,区间隧道外径为11500mm×6937mm,内径为10600mm×6037mm,管片共348环。类矩形盾构区间采用1台11.83m×7.27m类矩形土压平衡盾构机推进施工。类矩形盾构从小洋江站东端头井始发,沿东钱湖大道向东南穿行,最终到达接收井(明挖区间),如图1所示。

图1 类矩形盾构区间示意图

2.2 类矩形盾构下井安装与常规圆形盾构的区别

由于该工程采用类矩形盾构,不同于常规的圆形盾构下井安装方式。参考常规的圆形盾构下井安装的施工过程,类矩形盾构下井安装有以下几个区别:

1) 吊机选择不同:常规的圆形盾构一般最大起重量在150t左右,通常采用500t汽车吊或300t履带吊作为主吊进行下井安装作业,而类矩形盾构最大起重量达到了385t,主吊需采用600t或以上级别履带吊;

2) 安装所需场地要求不同:相较于常规的圆形盾构,类矩形盾构机所需安装的散件数量是圆形盾构的2倍,故需要有更大的施工场地;

3) 本体安装流程不同:类矩形盾构现场组装部件的尺寸远大于常规的圆形盾构,故在本工程施工场地狭小的条件下需优化安装流程,并在各部件运至现场后第一时间吊装下井进行组装。

3 施工筹划

3.1 类矩形盾构机的主要结构形式

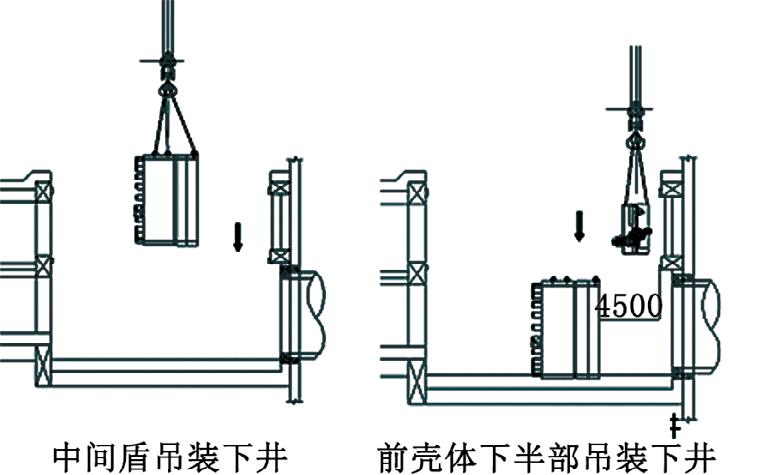

类矩形盾构可以分为大刀盘、大刀盘驱动、前壳体(包括上下部分)、中间盾、盾尾(包括上下部分)、拼装机、螺旋机、车架、以及连接车架与本体的皮带机、牵引梁等部分(如图2所示)。各个部件单独运输至安装场地后再利用吊车吊装下井并安装。

图2类矩形盾构外形结构图

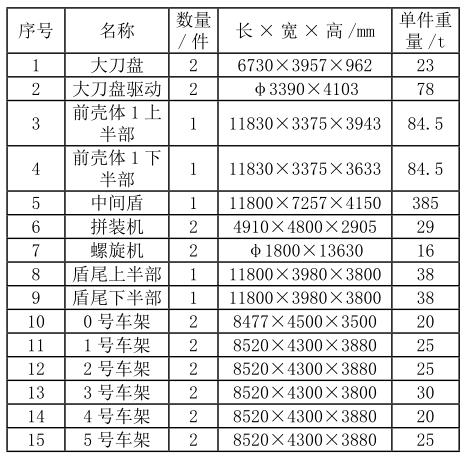

根据表1可知类矩形盾构机下井安装单件最重件为中间盾,外形尺寸为11800mm×7257mm×4150mm,重量约385t。为此需要根据中间盾进行吊机的选择和场地布置。

表1 类矩形盾构机主要部件外形尺寸和重量

3.2 吊装设备选用

根据类矩形盾构部件的主要部件外形尺寸和重量,选用1台600t履带吊作为主吊。为了提高施工效率,可以根据不同的起重量选择不同的履带吊工况:

当吊装部件重量在100t以下时,履带吊采用S常规工况(S代表主臂工况),主要工况参数为:42m主臂、上车配重150t、中心配重65t、吊钩选用600t级。

当吊装中间盾时,履带吊选用SDB超起工况( S代表主臂工况、D代表超起拔杆、B代表超起的形式为托盘形式),超起主要工况参数为:超起配重350t、超起桅杆36m。

3.3场地布置

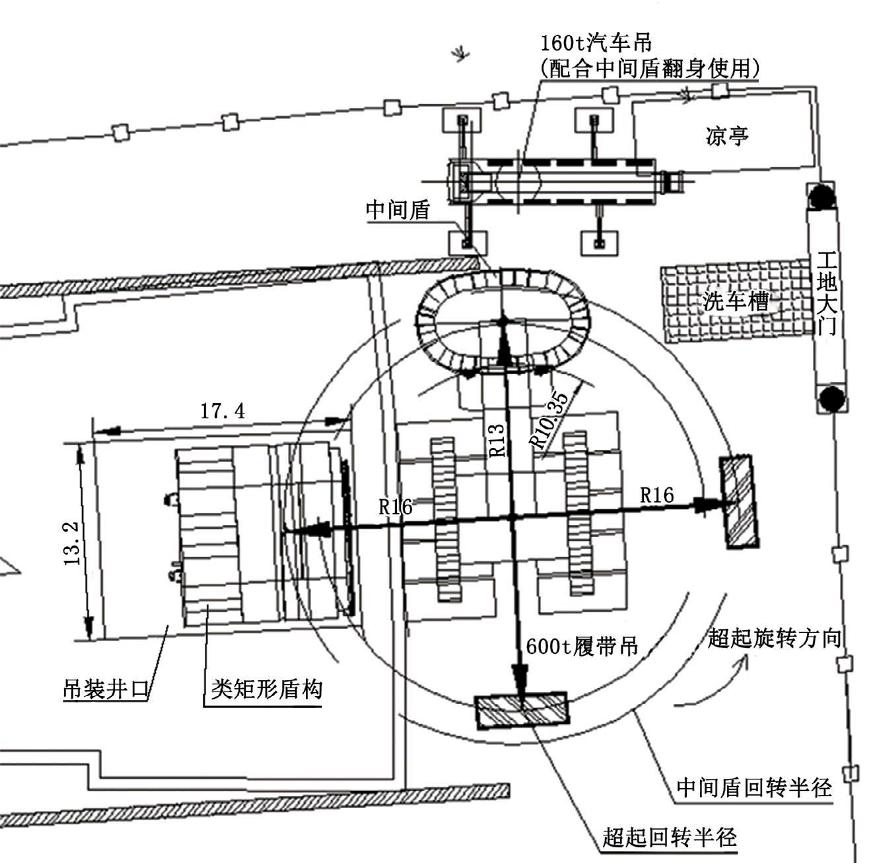

此次类矩形盾构下井安装作业主要位于小洋江站施工场地内(图3),安装区域宽度约71m,长度约29m。下井安装作业时,履带吊能够完全在施工围挡内进行作业,且周边环境十分空旷,对周边交通影响不大。

图3吊机站位平面布置图

4 类矩形盾构机下井安装施工

4.1 施工准备工作

1)施工现场配置380V的电源用于类矩形盾构安装所需设备的使用。

2)盾构工作井现场地势平坦,工作井井口地面为浇钢筋混凝土地面,平整结实。吊机布置场地土体承载能力需经专业检测单位勘探检测。

3)工作井内混凝土底板平整度高度差不大于20mm,平整度不大于5mm/㎡,井下设置集水坑,配置抽水泵,确保不积水。

4)施工现场配置足够的照明,文明施工器具及安全防护设施。

5)井口附近具有足够的堆放场地。

6)为保证施工动火安全,在工作井内等施工部位配备消防器材和消防水源。

7)工作井场地施工范围内无架空线及建(构)筑物,确认吊装作业区域无地下管线

8)从现有地质资料分析,区域地质构造较稳定,新构造运动不明显,场地内不存在能引起场地滑移、大的变形和破坏等不良地质;始发井吊装区域为端头井三轴加固区,路面为3cm厚φ16mm双层双向钢筋混凝土路面,采用C30混凝土。

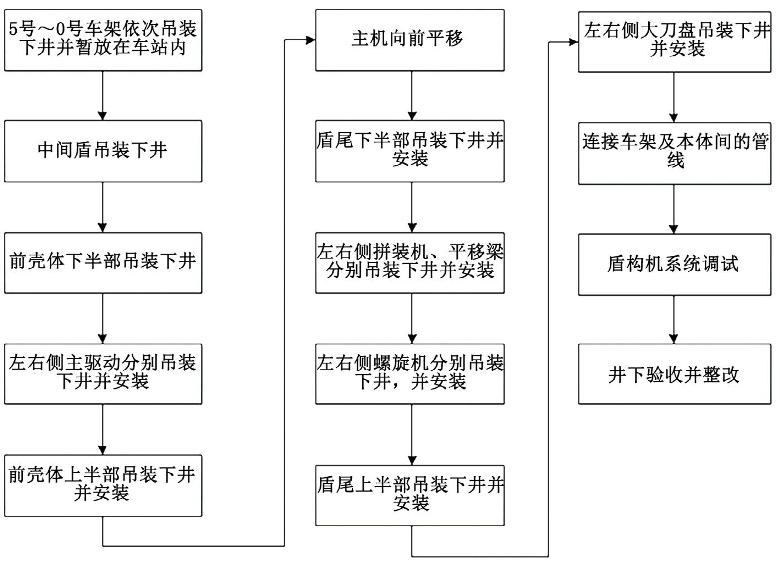

4.2 类矩形盾构机下井安装流程

下井安装流程如图4所示。

图4 类矩形盾构下井安装流程图

4.3类矩形盾构机下井安装

1) 5号~0号车架从端头井吊装下井,预先铺好轨道,通过电瓶车将车架拉到指定位置,如图5所示。

图5 车架吊装示意图

2) 中间盾采用600t履带吊(SDB超起工况)从端头井吊装下井,并放置在发射架上定位。

3) 前壳体下半部从端头井吊装下井,并与中间盾螺栓连接。

4) 左右两侧的主驱动分别从端头井吊装下井,并与前壳体下部连接。

5) 盾尾下半部从端头井吊装下井,并与中间盾定位焊接。

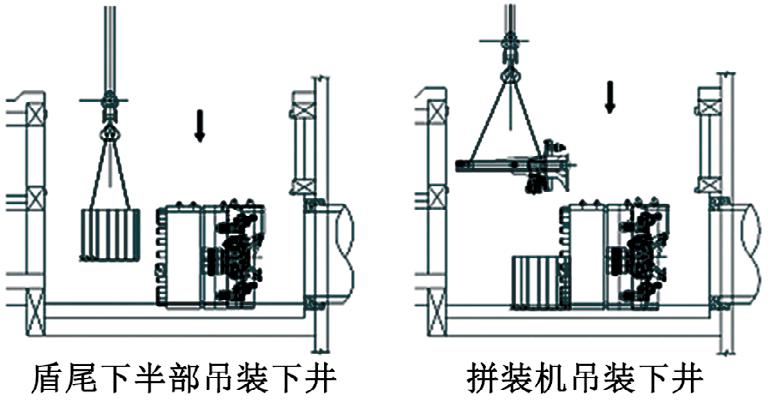

6) 左右侧的拼装机及平移梁分别从端头井吊装下井,并与中间盾采用螺栓连接。

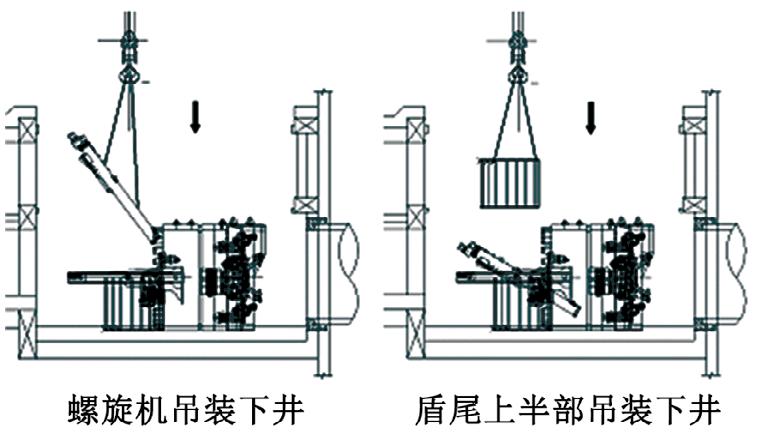

7) 左右侧的螺旋机分别吊装从端头井吊装下井,并与前壳体内的槽体螺栓连接。

8) 盾尾上半部从端头井吊装下井,并与中间盾及盾尾下半部定位焊接。

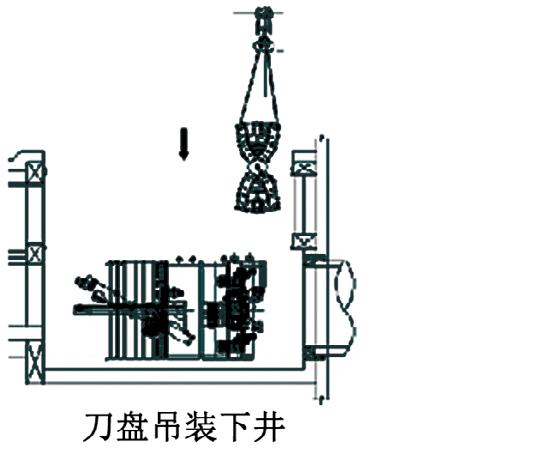

9) 左右侧的大刀盘从端头井吊装下井,并与主驱动进行螺栓连接,图如6所示。

图6 本体吊装示意图

10) 盾构机油、水、油脂、浆管、电缆等连接。

11) 进行机械、电气、各种油路、水路及气路的安装自检,同时通知上电,加注液压油和润滑油等。

12) 盾构调试、自检后组织验收。

5 中间盾下井安装技术措施

此次类矩型盾构机下井安装作业过程中,最为特殊的部分为中间盾的翻身及吊装工艺。由于中间盾的重量和外形尺寸的特殊性,其吊装、翻身等工艺均不同于常规盾构部件的吊装作业,主要包括吊机的选择、翻身方式。

5.1 吊机的选择

为了满足最重件中间盾的吊装需求,此次选择的主吊机为600t履带吊,采用SDB超起工况。并通过计算,600t履带吊在16m的作业半径时的负载率为79.8%,能够满足中间盾的吊装需要。

5.2 中间盾的翻身

中间盾的运输采用平躺在液压平板车上的方式,抵达施工现场后需进行翻身作业,然后再吊装下井安装。翻身作业主要采用2台翻身架进行翻身,同时600t履带吊和160t汽车吊配合作业。

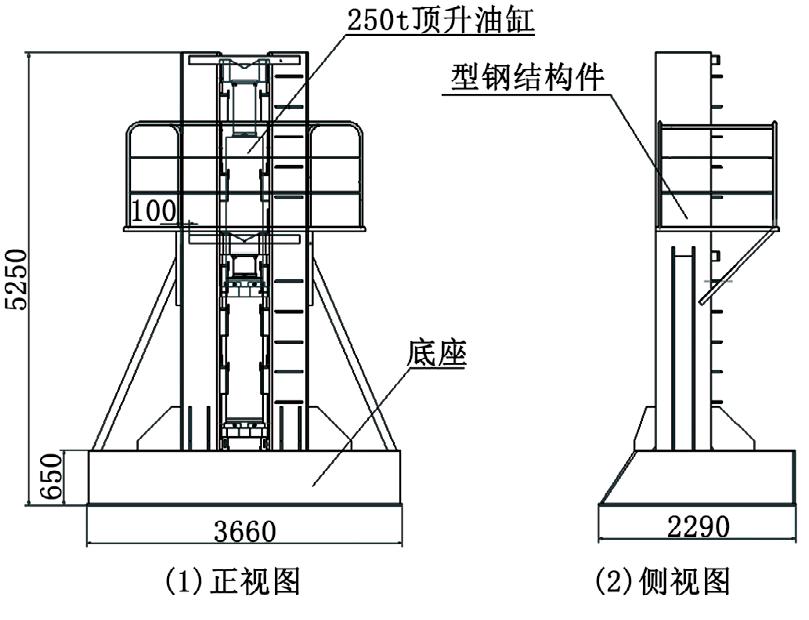

翻身架结构(图7)形式:每台翻身架主体结构为2根5230mm×450mm×640mm的型钢结构件,底板尺寸2290mm×3660mm,每台翻身架配置1个250t的油缸,油缸行程1300mm。

图7 翻身架外形尺寸

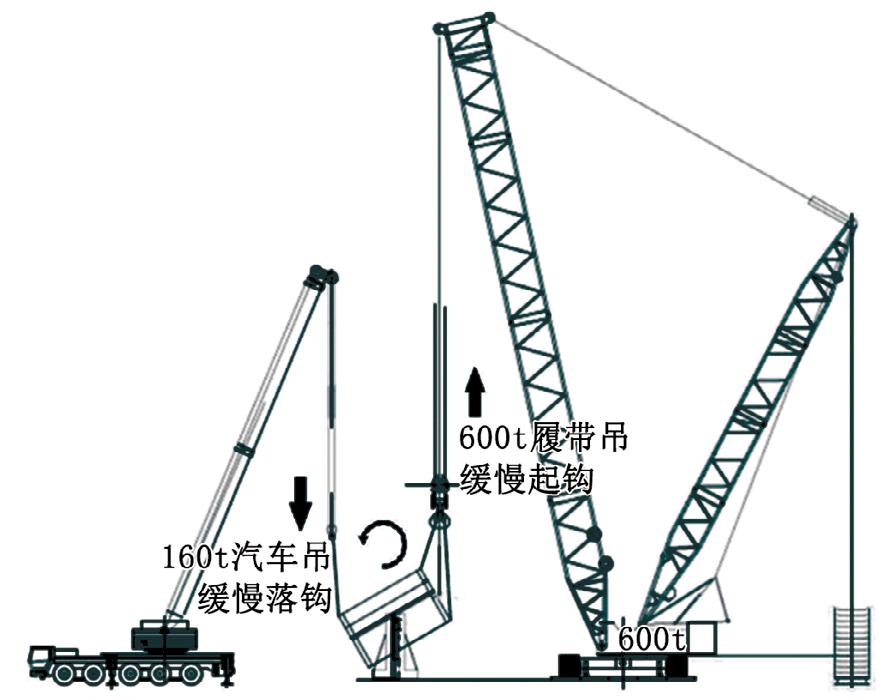

中间盾翻身流程:中间盾翻身采用2台翻身架进行翻身,600t履带吊和160t汽车吊配合翻身架作业,使中间盾在翻身过程中保持匀速翻转。

(1) 中间盾利用液压平板车运输至工作场地上,并自卸在翻身场地上。

(2) 将2台翻身架分别布置在中间盾的两侧翻身位置,并进行安装。

(3) 中间盾逐步翻转直至90°的下井姿态。翻身过程中,600t履带吊缓慢起钩,160t汽车吊缓慢落钩,保证吊车的吊钩始终位于吊点的正上方;同时需保证旋转速度控制在0.2r/min,配合吊车受力不大于500kN,如图8所示。

图8 中间盾翻身过程示意图

6 结语

类矩形盾构机作为一种全新的盾构种类,因其集成化程度高、地下空间利用率高等特点具有较好的应用前景。同时由于其单件起重量大,故应在前期准备过程中要充分考虑井口尺寸、现场环境等因素,并制定详细的施工流程。

通过制定合理的安装流程,此次类矩形盾构的井下安装工作在28d内完成;采用的安装方案及技术措施,解决了中间盾的翻身和吊装问题。为今后类矩形盾构机下井安装施工积累了一定的经验。

摘自《上海隧道》