1 概述

福州地铁4号线1标2工区金牛山站为地下3层岛式车站,车站结构全长149m,开挖深度24.41~26.46m。车站标准段宽21.9m,2个端头井作为盾构始发井,宽26m,车站横跨西洪路设置,中间设有过路盖板。

车站主体围护结构采用地下连续墙,地下连续墙深32.24~37.56m,厚1,混凝土采用C35,抗渗等级P10。

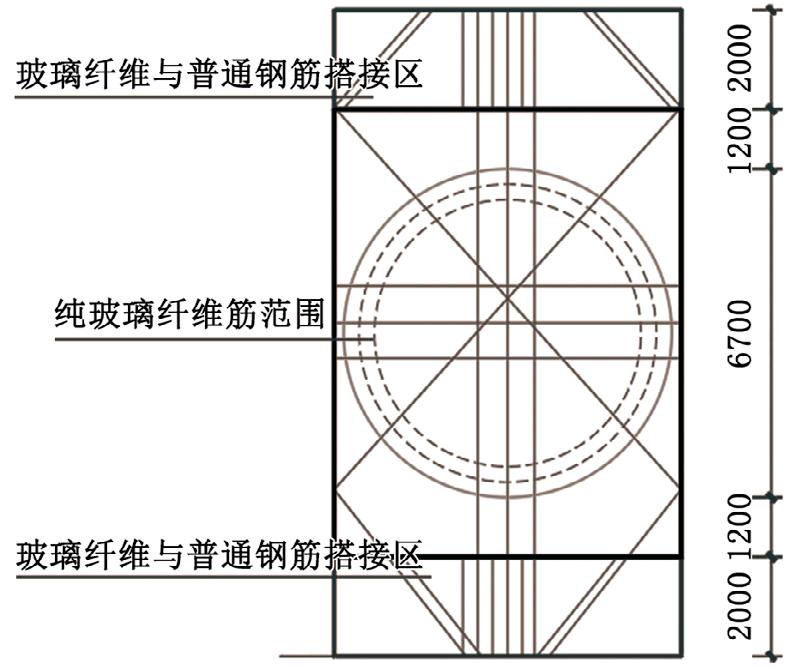

根据地质详勘报告,金牛山站洞门区段的主要土质为全风化花岗岩及强风化花岗岩,属于硬土,常规的三轴搅拌桩加固施工难度大,加固效果差,且由于福州地区多为复合地层,盾构选型为具备切削素混凝土和岩层的复合盾构机,因此设计采用素混凝土墙(厚度深度与主体地墙一致,一字型紧贴主体围护结构外端墙)配合强降水的形式作为盾构始发措施,因此在洞门幅地墙的洞门区域采用玻璃纤维筋(迎土面单侧放置),如图1所示。

图1 玻璃纤维筋配筋图

含玻璃纤维筋的地下连续墙用于端头井段,共4幅,分别设置在大小里程端上下行的4个区间对应的洞门幅上,替代钢筋笼迎土面钢筋,钢筋笼幅宽7m,钢筋笼长37.36m,盾构钢洞圈上下1.2m范围内为纯玻璃纤维筋,搭接长度为2m。盾构始发前仅需凿除背土侧表层的钢筋保护层,剥除背土侧钢筋,利用复合盾构机切削玻璃纤维筋地墙及外侧素墙,提高盾构始发的安全性。

玻璃纤维筋钢筋笼的制作是将钢筋笼的钢筋部位与玻璃纤维筋部位通过专业夹具连接起来,使之连接牢固,在吊装过程中增加整体稳定性和安全性,保证整体起吊的安全。整体吊装中,因为玻璃纤维筋具有脆性,抗弯性能差,通常通过在玻璃纤维筋部位增加桁架筋的直径和减小桁架间距来保证其吊装安全,但由于复合盾构机不具备切削普通钢筋的能力,因此需要在钢筋笼放入槽段的时候,将玻璃纤维筋范围内的普通钢筋桁架筋全部割除。

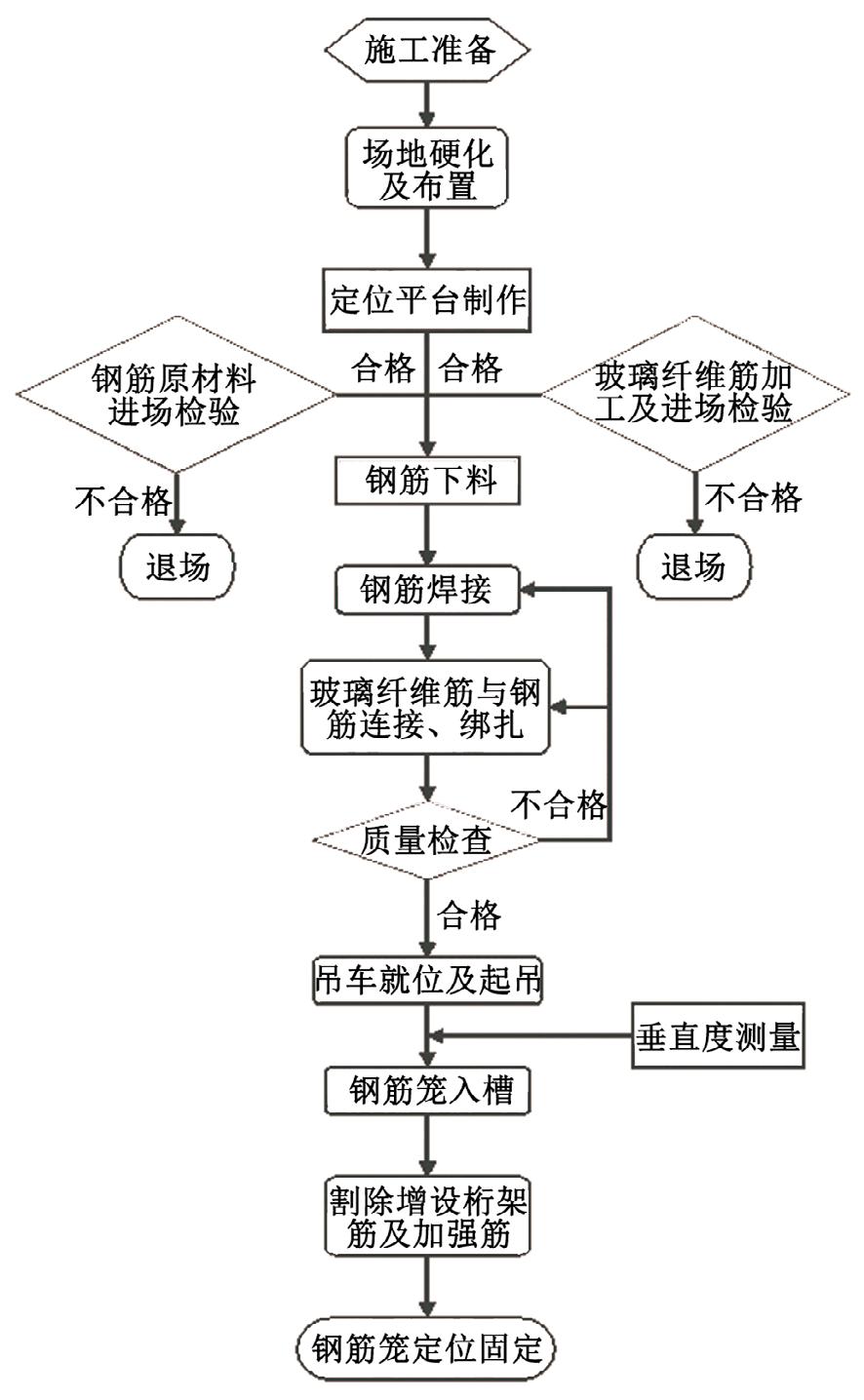

玻璃纤维筋的制作及吊装施工工艺流程如图2所示。

图2 施工工艺流程图

2 钢筋笼的制作

2.1材料要求

(1)由于玻璃纤维筋无法进行现场加工,必须在厂内预制,因此所有非直线型的玻璃纤维筋(例如拉钩和包角筋)都需要提前翻样,再进行定型加工;

(2)钢筋笼桁架采用普通钢筋制作,纵向桁架设置4道,在玻璃纤维筋区域内成“X”形状布置。横向桁架在普通钢筋区域每隔3m设置一道,在玻璃纤维筋区域每隔2m设置一道。

(3)由于玻璃纤维质地脆弱,而先行幅及顺幅地墙由于需使用工字钢作为地墙接头,造成钢筋笼整体重量较大,而由于填仓幅地墙两侧的地墙接头均已施工完成,不需要在钢筋笼上加装工字钢,因此钢筋笼整体重量较轻,玻璃纤维钢筋笼作为填仓幅进行制作时可以减少加固桁架钢筋的使用。在实际使用过程中根据情况将玻璃纤维筋区域内的分布筋两侧长度各缩短15cm,以保证钢筋笼顺利下放。

2.2钢筋笼制作

2.2.1搭接

玻璃纤维筋均为顶型加工,无法像普通钢筋一样通过焊接连接,因此需要通过机械搭接,钢筋笼能否实施整体吊装,关键在于控制好玻璃纤维筋与普通钢筋的搭接质量。

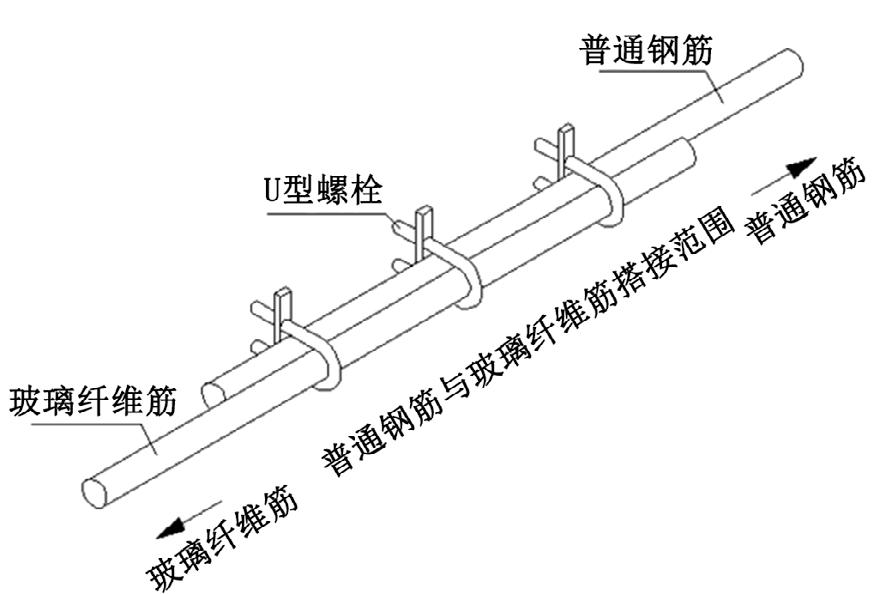

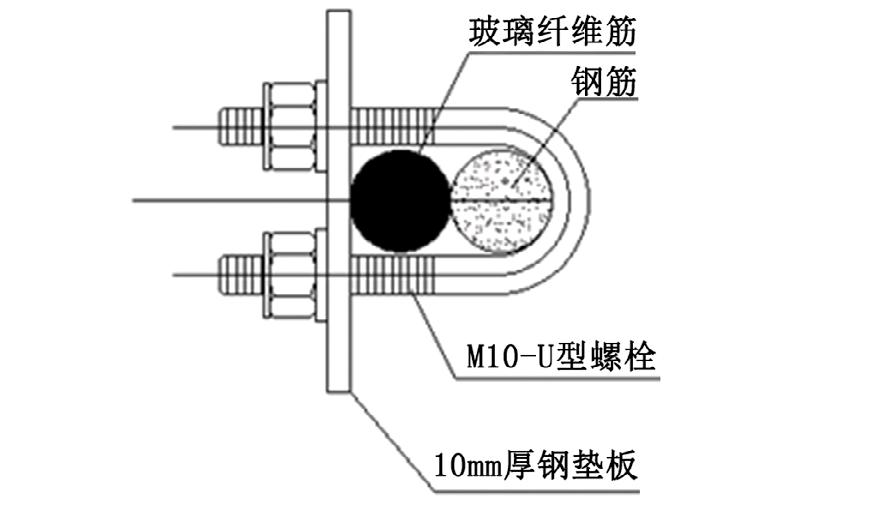

2.2.1.1 主筋间的搭接

玻璃纤维筋之间及与普通受力主筋间的搭接通过“U”型卡扣进行有效的机械连接,按照设计要求,每一段搭接范围里面,采用3个“U”型卡扣,“U型”卡扣的净尺寸与被连接的钢筋尺寸一致以保证接头质量,如图3、图4所示。

图3 玻璃纤维筋与普通钢筋搭接图

图4 U型螺栓夹具详图

2.2.1.2 其他部位的搭接

其他非主要受力部位,如普通钢筋与玻璃纤维分布筋、比例纤维筋主筋和分布筋之间等部位的钢筋连接,一般采用钢丝绑扎丝。

2.2.2 玻璃纤维筋笼的制作

1)钢筋笼加工制作采用普通钢筋笼胎膜。

2)由于玻璃纤维筋仅替代迎土一侧的普通钢筋,因此制作过程中,下层为普通钢筋,上层为玻璃纤维筋,以方便施工。

3)钢筋笼制作严格按照设计图纸进行施工,根据施工蓝图,钢筋笼大致可以分为3节,其中墙顶和墙趾两段为普通钢筋笼,中间洞门圈一段单侧采用玻璃纤维筋。

4)玻璃纤维筋部分的制作:首先进行普通钢筋笼下半部分及桁架的施工,完成桁架及下部分普通钢筋施工后,再进行上部主筋的施工,上部钢筋施工时,将玻璃纤维筋主筋两头分别用3个“U”型卡扣与普通钢筋连接,最后放置玻璃纤维筋分布筋,分布筋的固定采用普通扎丝绑扎牢靠即可。

5)钢笼制作时,玻璃纤维筋分布筋(水平筋)的间距考虑加大,以方便后续割除的钢筋从钢笼中拿出。割除迎土面一侧普通钢筋后,再按照设计间距200mm迅速绑扎。

6)为了保证钢筋笼整体吊装的安全稳定,在钢筋笼两侧增加包角筋,包角筋应根据玻璃纤维筋的间距进行绑扎,同时在面层增加“剪刀斜撑”,采用玻璃纤维筋进行“X”形放置,节点处用普通扎丝牢固绑扎。

2.3预埋件安装

由于本工程端头井段第四道钢支撑为斜支撑,且位于洞门区域内侧墙背土面一侧,需预埋钢支撑牛腿钢板,本工程锚固钢筋长度为480mm,锚入地墙厚度的一半,由于钢板锚固钢筋受剪切力影响,锚筋不能割除,因此预埋件加工时锚筋采用“7”字钢筋,“7”字钢筋两头分别焊于钢筋主筋及预埋件,以保证锚固长度,确保后续洞门凿除时,不用凿除混凝土过多,锚固钢筋能随同钢笼背土面钢筋一并割除。

3 钢筋笼的吊装

3.1吊点设置

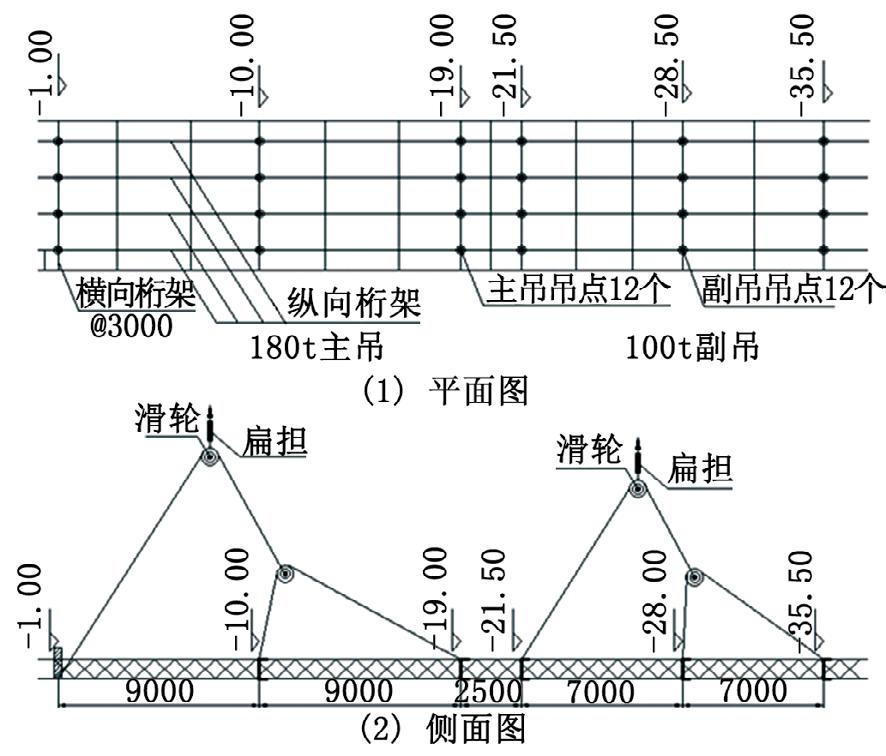

玻璃纤维筋具有脆性,抗剪切强度差,易发生弯折断裂,为保证吊装安全,吊点均设置在普通钢筋纵向桁架且靠近横向桁架的钢筋主筋上。玻璃纤维筋钢筋笼吊装采用4道吊点方式起吊(按需),其中,第2、3道吊点位于钢筋和玻璃纤维筋的搭接区域,如图5所示。

图5 吊点布置图

3.2钢筋笼吊装

钢筋笼吊装采用双机抬吊,主吊起吊钢筋笼顶部2个吊点,副吊起吊钢筋笼下部2吊点,用多组滑轮组平衡缓慢起吊,钢筋笼吊放的具体流程如下:

1)指挥2台履带吊到达起吊位置,司索工安装好每一个吊点并进行检查,起吊前必须保证每个吊点都已牢靠连接。

2)进行试起吊,检查钢丝绳是否有受损情况及钢筋笼重心是否平稳,保证下部钢筋距离地面0.3~0.5m时钢筋笼整体平稳,检查无问题后,再正式起吊。

3)钢筋笼整体平稳后主吊逐渐上提,副吊随主吊顺转,使主吊吊臂与钢筋笼长度方向一致,但距离地面的高度基本不变,使钢筋笼缓慢直立直至垂直于地面,指挥工指挥工人卸掉副吊吊点上的扁担,此时,副吊已不再受力,由主吊承担所有重量。

4)指挥工指挥主吊将钢筋笼缓慢调运到目标槽段上方,到达槽段上方后,由司索工推动钢筋笼,调整钢筋笼的角度和位置,使玻璃纤维筋一侧朝向基坑迎土侧,钢筋笼稳定后且复核定位无偏差后,指挥主吊缓慢下放钢筋笼,放至玻璃纤维筋上端位于槽段口附近时停止下放,检查槽段的垂直度以及是否存在塌孔及缩颈现象而影响钢筋笼的下放。

5)确定槽段成槽质量后逐渐提升钢筋笼,提升过程中对玻璃纤维筋范围内的钢筋进行分段割除,提升阶段主要割除纵向主筋及桁架筋。玻璃纤维筋一侧钢筋的割除,从上至下(方便工人拿住钢筋),纵向主筋割完后再割除水平筋,即:下放钢笼直到玻璃纤维筋顶部齐平地面,然后逐步上提钢笼,割除纵向主筋及桁架筋。提升至玻璃纤维筋底部时纵向钢筋已全部割除完毕,再次下放钢筋笼,并分别割除玻璃纤维筋区域内的2道横向桁架筋及水平分布筋,确保洞身范围内无钢筋。

6)所有钢筋割除后,再将第二道吊点转换到第一道吊点上,继续下放钢笼

7)钢筋笼整体下放到位后抄平,进行下一道工序。

4结语

近年来,随着材料科学的发展,玻璃纤维筋凭借其优于普通钢筋的抗拉强度及材质轻盈等优点,已经越来越多的使用在工程中的特定部位,其作为地墙主筋的应用,关键在于克服钢筋笼在吊装过程中的易折断的问题。本工程通过加粗桁架筋的规格,增加桁架数量来保证钢筋笼的整体刚度,最终保证了金牛山站4幅玻璃纤维筋吊装顺利完成,整体吊装过程安全可控,没有出现钢筋笼散架或玻璃纤维筋折断现象,符合设计要求,为后续其余车站和项目提供指导意义。

摘自《上海隧道》