摘 要 针对现有盾构到达技术难度大,安全隐患多,容易出现坍塌、漏水等问题,设计了一套盾构到达反袜套气弹簧抗风险装置,旨在有效减少洞圈漏水、漏泥量,保证盾构顺利安全到达。装置通过设计加工,在大型下沉式盾构掘进机综合模拟试验平台进行试验,检验了装置的运行情况与密封性能,为装置的工程应用打下了良好的基础。

1 引言

盾构到达是盾构隧道施工的重要环节,目前采用的盾构到达技术,通常是在盾构到达前对基坑外围一定范围内的土体进行加固改良,并采用人工降低地下水的方式防止地下水涌人基坑。盾构到达过程中,通过安装在预留洞圈上的密封止水垫圈止水,由于垫圈容易发生外翻、损坏等问题,洞圈漏水、漏泥现象很难控制,而一旦基坑发生破坏造成泄漏,现场处理非常困难,容易引发工程事故。

为了解决现有盾构到达技术存在的问题和安全隐患,本文设计了一套盾构到达反袜套气弹簧抗风险装置(以下简称“反袜套气弹簧装置”),并结合大型下沉式盾构掘进机综合模拟试验平台进行相关试验。通过试验平台模拟盾构到达的地质和地下水环境,并采用一台直径1800mm土压平衡盾构机模拟地铁盾构(直径6340mm)进行到达施工。通过试验,对以下几点问题进行验证:

(1)验证反袜套气弹簧装置结构合理性和应用于盾构到达过程中的可行性;

(2)检验反袜套气弹簧装置的密封效果;

(3)找出工程应用时需进行改进之处。

2 试验准备

2.1 反袜套气弹簧装置工作原理

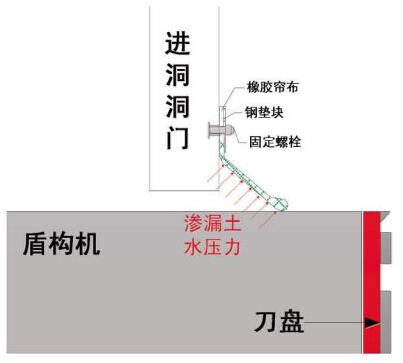

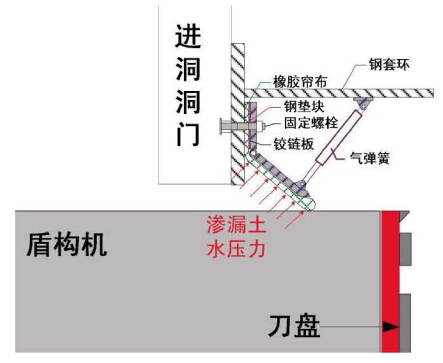

图1、图2为传统盾构到达密封装置与反袜套气弹簧装置工作原理的对比图。反袜套气弹簧装置主要由气弹簧、铰链板、固定螺栓、橡胶帘布等组成,相比于传统盾构到达密封装置,反袜套气弹簧装置多了一个气弹簧系统,由于气弹簧能够提供稳定的支撑反力,可以防止橡胶帘布产生外翻,同时提供压紧力使得橡胶帘布密贴盾壳和管片,装置的运行更加稳定可靠。

图1 传统盾构到达密封装置工作原理图

图2 反袜套气弹簧装置工作原理图

盾构到达之前将装置安装于到达洞圈外的预埋钢板,橡胶帘布、钢垫块、铰链板依次通过螺栓固定在洞圈上,气弹簧分别与钢套环和铰链板相连。盾构到达时,盾壳推动铰链板产生翻转,气弹簧的支撑压力可以使橡胶帘布密贴盾壳,与洞圈内的土水压力相平衡,从而防止土水渗漏,保证盾构到达的安全。

2.2 反袜套气弹簧装置设计

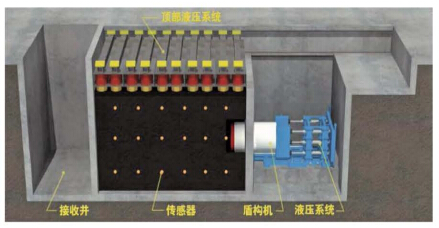

模型试验在大型下沉式盾构掘进机综合模拟试验平台进行,盾构机直径为1800mm,试验土层为淤泥质粘土。试验时,通过平台建立盾构中心埋深为15m情况下,距离盾构机下部1.5m处存在0.3MPa承压水的盾构到达施工工况。试验平台如图3所示。

盾构到达之前,将反袜套气弹簧装置安装在钢套环内,并通过转接法兰将钢套环与洞门进行连接,如图4所示。盾构到达过程中,刀盘、盾壳先后通过装置,检查通过过程中反袜套气弹簧装置气弹簧、橡胶帘布等部件的工作状况。橡胶帘布压住盾壳以后,通过试验平台加水压至0.3MPa,在加压过程中观察装置运行的稳定性以及盾壳四周漏水、漏泥情况,检验装置的密封效果。

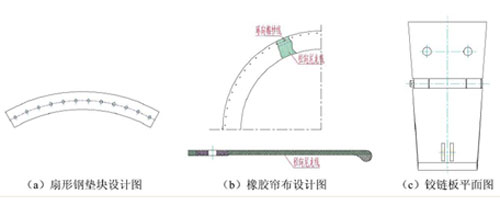

结合试验平台,对反袜套气弹簧装置的各部件进行设计。计算铰链板的受力情况,确定气弹簧额定压力,将铰链板个数确定为36个,每块铰链板安装一个气弹簧;为了便于加工和安装,钢垫块设计为6个;考虑到橡胶帘布的防水密封性能,将橡胶帘布设计为环形一圈,橡胶帘布内径小于盾构机直径。钢垫块与橡胶帘布螺栓孔设置与铰链板相对应。各部件设计图如图5所示。

图3 大型下沉式盾构掘进机综合模拟试验平台

图4 试验装置示意图

图5 反袜套气弹簧装置部件设计图

2.3 反袜套气弹簧装置水压力密封验算

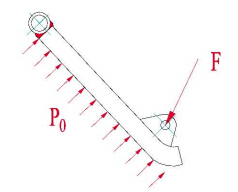

如图6所示为铰链板受力情况,由力矩平衡,可知P0S×l1=F×l2

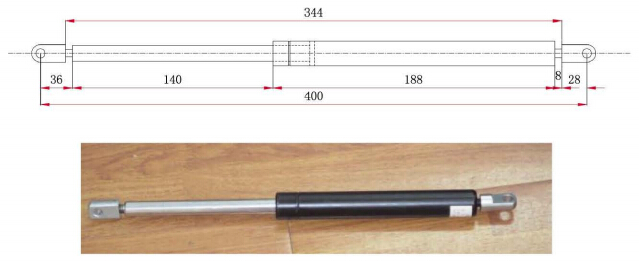

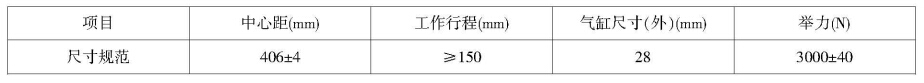

其中S为铰链板面积,F为气弹簧支撑反力,l1,l2分别为铰链板的动力臂和阻力臂;P0为渗漏土水的压力(取最不利的情况计算,即平台模拟地层压力)。计算得气弹簧所受最大压力F=2763N,因此气弹簧额定压力定为3000N。另外考虑气弹簧的工作行程满足盾构推进需要,选定如图7所示气弹簧,其性能指标如表1所示。

图6 反袜套气弹簧装置铰链板受力图

图7 气弹簧尺寸及实物图(单位:mm)

表1 气弹簧性能指标

3 试验过程

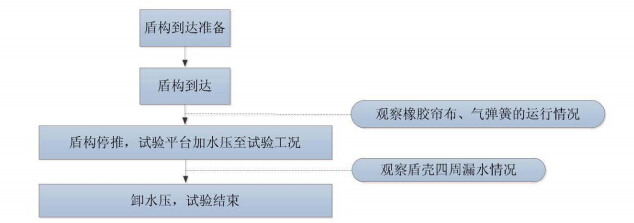

3.1 试验流程

试验流程如图8所示,具体试验步骤如下:

(1)对盾构机轴线进行复测,盾构机周边刀具及反袜套内侧进行润滑处理。

(2)盾构机向前推进,盾构刀盘及盾壳通过装置,观察盾构推进过程中装置各部件的运行状况。

(3)盾构停推,按照试验工况进行加压,观察盾构壳体漏水情况,检验装置的密封性。

(4)将水压力逐渐卸为。,试验结束,拆解试验装置。

3.2 装置安装

如图9(a>,9(b)所示,为钢套环与反袜套机构的实物图。如图9(c)所示为试验装置安装完成后的图片,图中钢套环后方法兰连接的是后续试验装置。

3.3 试验过程

盾构到达准备工作完成以后,盾构以25px/mm的速度向前推进。如图10所示,盾构边缘贝壳刀对装置存在局部挤压,导致橡胶帘布变形较大,但气弹簧收缩动作良好,使橡胶帘布较好地握裹住刀盘。

盾构继续推进约1750px后,刀盘通过装置,橡胶帘布在气弹簧顶力作用下均匀地压住盾壳,如图11所示。此时通过试验平台分级加载水压力。水压加注过程中,装置工作良好,反袜套装置能够很好地握裹盾壳阻止试验平台内部水土流失,但也出现局部漏水的现象。

图8 反袜套气弹簧装置试验流程图

(a)钢套环照片 (b)反袜套气弹簧装置照片 (c)装置安装完成图

图9 反袜套气弹簧试验装置图

图10 刀盘通过装置

图11 盾壳通过装置

(a)模型试验盾构

(b)地铁盾构

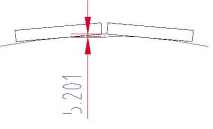

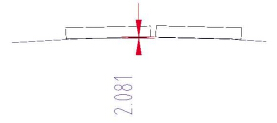

图12 铰链板紧贴盾构空隙情况对比图

通过对漏水情况的观察发现袜套漏水点发生在两铰链板相接处,原因是铰链板相对于模拟盾构机(直径1800nnn)而言尺寸较大,铰链板边缘位置与盾壳的空隙达到5mm,但若装置应用于实际工程(地铁盾构直径6340mm)时,其空隙只有2mm,如图12所示。因此适当减小铰链板的尺寸可以在实际工程应用中避免这种情况发生。

3.4 试验结果与工程应用建议

盾构到达过程中,反袜套装置的各部件运行情况良好,气弹簧未发生失效或损坏;试验工况下装置的密封性能良好。这表明反袜套气弹簧装置应用于盾构到达过程是能够起到降低洞圈渗漏风险的作用。

在后续工程应用过程中,需要对反袜套气弹簧装置进行一些优化。装置局部产生少量漏水,主要是由于试验盾构与实际地铁盾构尺寸相差较大,导致铰链板与盾壳的空隙较大,在实际工程中需对铰链板的形式进行优化设计;由于实际工程中气弹簧所受的压力和行程与试验相比有所变化,因此需根据实际工程的工况计算装置受力情况,选择合适的气弹簧。

4 结语

本研究在现有盾构到达技术的基础上,发明了一套盾构到达反袜套气弹簧抗风险装置,并结合模型试验的工况,完成了装置的设计与加工。在试验过程中,盾构顺利通过反袜套气弹簧装置,装置各部件运行良好,橡胶帘布能够紧紧握裹住盾壳,密封性能良好。通过试验验证了反袜套气弹簧装置结构合理,稳定可靠,安装操作简便的特点,通过优化设计,可用于实际盾构到达工程。