1 引言

现代城市公路隧道建设中,盾构法以其独特的优越性越来越广泛地得到应用。随着现代盾构设备质量的提高和成本的下降,盾构法已成为目前穿越江海大型隧道的主流施工方法,正朝着大断面、高水压、大埋深、长距离和高速化的方向发展。既有的小直径盾构隧道的建设经验不足以满足大断面水下盾构隧道的需要,相关理论及技术值得进一步探索开发。盾构井是盾构隧道重要组成部分之一,大直径盾构隧道盾构井的尺寸相应也会很大,若按常规小直径盾构井的经验进行设计和施工,在安全性、合理性、经济性等方面会存在不足。本文以长沙南湖路湘江隧道河西南线盾构接收井为例,通过理论计算分析,对比了盾构井顺作法与逆作法结构受力的差异,择优选择了一种工法。

2 工程概况

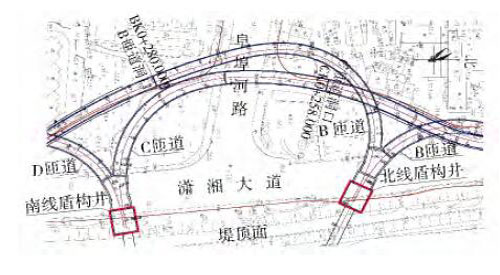

长沙市南湖路湘江隧道位于橘子洲大桥与猴子石大桥之间,南距猴子石大桥约3.0km,北距橘子洲大桥约3.4km,江中段位于橘子洲头以南约100m。隧道西起阜埠河路和潇湘大道交叉口并与潇湘大道互通,下穿湘江、湘江大道后与南湖路相接。隧道采用盾构法施工,盾构段隧道内径为10.3m,外径为11.3m。在湘江东岸潇湘大道与南湖路口设置一座盾构始发井,湘江西岸潇湘大道东侧江堤脚绿化带内设置两座盾构接收井。接收井总平面图如图1所示。

图1 接收井总平面示意

南湖路湘江隧道西岸盾构井东侧紧邻湘江防洪堤,西侧为潇湘大道和赵洲港泵站,地下管线众多,其中沿着潇湘大南北向道敷设的一直径为1.2m、埋深7m的污水管距南线盾构井仅5m。

盾构井所在的土层由上至下主要有:①杂填土Q4ml、⑤细砂Q4Ql、⑥圆砾Q4Ql、⑩强风化砾岩、輥輯訛中风化砾岩。基坑开挖面以上软弱地层及强透水层厚度约18m,地质条件较差。

拟建场地地下水的环境类型为Ⅱ类,主要有上层滞水、潜水、砾岩裂隙水。细砂层、圆砾层为承压水含水层。各土层物理力学参数建议值见表1。

表1 各土层物理力学参数建议值

3 大直径盾构井的特点

盾构井是盾构组装、拆卸、调头、吊运管片和出碴等使用的工作竖井。盾构井结构由于其使用功能的特殊性,存在以下几种工况:一是盾构井基坑开挖至坑底设计标高,主体结构尚未施作的工况;二是主体侧墙、环框梁施工完成,作为盾构工作竖井使用阶段的工况;三是盾构施工完成,各层板浇筑封闭后的运营阶段工况。工况一为围护结构与支撑体系共同受力,工况二、工况三为围护结构与主体结构共同受力。

为满足盾构井功能需要,一般地铁盾构井始发或到达井的层净高不超过8m,大直径盾构井始发或到达层净高往往大于12m。层高越大,围护结构和主体结构承受的水土压力越复杂,结构设计难度也就越大。

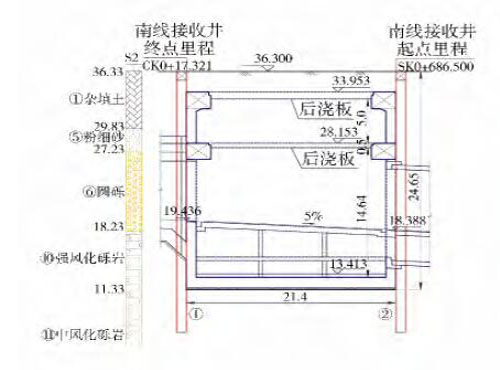

南湖路湘江隧道河西南线盾构井基坑深24.65m,主体结构外包尺寸为21.4m×20m,盾构到达层净高14.64m,围护结构采用地下连续墙,支撑采用混凝土支撑。

盾构井用地下连续墙作为围护结构,墙与主体结构外墙相结合时,可采用单一墙、复合墙或叠合墙结构形式。本工程地下连续墙和主体结构之间采用复合墙形式,主体结构外包防水,由于盾构井地处富水砂层,且地下水有承压性,故采用刚性接头地下连续墙隔断承压水。盾构井结构剖面如图2所示。

图2 盾构井剖面示意(单位:m)

4 盾构井顺作法与逆作法

4.1盾构井顺作法与逆作法简介

盾构井顺作法,即围护桩(墙)施工完成,强度达到要求,从上往下开挖各层土方,并架设支撑。

开挖至坑底设计标高后,从下往上依次分段施工防水层、侧墙、圈梁并拆除相应支撑的施工方法。盾构井逆作法主要针对侧墙和端墙。逆作法是在施工完围护桩(墙)后,开挖基坑时从上往下施作主体结构侧墙,并设置水平构件平衡抵消侧向土压力的施工方法。

一般简单的基坑工程采用顺作法较多,逆作法对施工工艺要求更严格,并在接缝防水方面,需特殊处理。对基坑周边控制严格或有特别要求时,可采用逆作法。

4.2南湖路湘江隧道盾构井顺作法与逆作法

南湖路湘江隧道河西南线盾构井基坑深24.65m,周边有防洪堤、大直径下水管等重要的构筑物及管线,围护结构安全等级与变形控制保护等级为一级。基坑可采用顺作法或逆作法施工。

根据本工程南线盾构井深度,综合考虑施工要求及结构受力,顺作法采用5道支撑+2道换撑。为避免侧墙长悬臂工况出现,在施工主体结构拆除第4道支撑和第3道支撑前,进行换撑。逆作法考虑环框梁与支撑相结合,采用4道支撑。由于主体结构随基坑开挖而施工,不存在侧墙长悬臂工况,故不需为保证主体安全而单独设置换撑。

5 盾构井基坑计算

5.1计算方法

基坑计算方法主要有经典法、全量法、增量法等。经典法计算模式为各施工阶段支护结构的内力可根据支撑力和作用在支护结构上的土压力按截面法计算,不能做位移计算。全量法计算模式为已知外荷载是各施工阶段实际作用在墙体上的有效土压力或其它荷载,支承由支撑弹性作用和地层弹性作用组成。在支承处应输入设置支承前该点墙体已产生的水平位移,由此可以直接求得当前施工阶段完成后围护结构的实际位移和内力,适用于整个受力过程中墙体刚度不发生变化的情况。增量法计算模式为外荷载相当于前一个施工阶段完成后的荷载增量,支承由支撑弹性作用和地层弹性作用组成,求得的围护结构位移和内力相当于前一个施工阶段完成后的增量。当墙体刚度不发生变化时,与前一个施工阶段完成后的墙体已产生的位移和内力叠加,可得到当前施工阶段完成后体系的实际位移和内力,整个受力过程中墙体刚度发生或不发生变化的情况都适用。

由于经典法不能进行位移计算,全量法适用于线性受力的分析,增量法对线性和非线性受力均可分析,故在盾构井顺作法与逆作法对比分析中,采用增量法。

增量法中,当前工况的位移、弯矩、剪力和支撑反力可以通过前面工况每一步的位移、弯矩、剪力以及支撑反力值进行累加后得到。其计算简图如图3所示。

图3 增量法计算简图

对于围护结构内力分析,考虑沿纵向取单位长度按弹性地基梁进行计算,分基坑开挖施工阶段、完成后的使用阶段等工况进行内力计算。而作用于支护结构的土压力和水压力方面,对砂性土,宜按水土分算计算;对粘性土,宜按水土合算计算,也可按地区经验确定。当对支护结构水平位移有严格限制时,应采用静止土压力计算。

根据本工程详勘资料提供的地层渗透系数,砂层、圆砾层采用水土分算,取盾构井范围地质条件最差钻孔,用静止土压力加载。根据计划工期,盾构井施工期横跨湘江汛期,故可能出现的地下水位取至地面。

5.2计算

常用的基坑计算软件有理正、启明星、SAP和ANSYS等,能真正用于增量法计算的软件需具备手动建模、加载能力,以便按工况改变结构的刚度。

由于理正和启明星在计算过程中不能根据工况调整结构刚度,故仅能模拟基坑开挖至坑底设计标高的过程,不能模拟主体结与围护结构共同作用的工况。现采用SAP软件手动建模对两种工法进行分析对比。本工程主体结构外包防水,连续墙与主体结构之间无剪力件连接,建模时,主体结构和连续墙间采用连杆连接,连杆无重力,刚度无穷大,且只传递压力,不传递剪力和弯矩。

顺作法施工工序为:(1)开挖土体到冠梁底标高,现浇冠梁及第一道支撑。(2)冠梁及第一道支撑达到设计强度后,开挖土体至第二道支撑底设计标高,浇筑第二道支撑;按照如上工序依次开挖、浇筑第三、第四、第五道支撑。(3)基坑开挖至坑底设计标高后,及时浇筑混凝土垫层、铺设防水层、浇筑底板、浇筑侧墙至第五道支撑下。(4)待结构侧墙达到设计强度后,拆除第五道支撑,施工防水层、侧墙至第四道支撑下;待侧墙达到设计强度后,架设换撑,拆除第四道支撑;往上施工防水层、浇筑侧墙至第三道支撑下,架设换撑,拆除第三道支撑。(5)往上依次施工防水层、浇筑环框梁、地下一层侧墙,拆除第二道支撑,浇筑顶层环框梁,适时拆除剩余支撑、换撑。

逆作法施工工序为:(1)开挖土体至第一道支撑底面设计标高,并掏槽开挖第一道环框梁范围内土体至主体第一道环框梁底;将地下连续墙凿至主体第一道环框梁底面,铺设防水层,浇筑第一道环框梁及支撑,预留下部结构接驳条件。(2)待第一道环框梁和支撑达到强度要求后,往下开挖土体至第二道支撑顶面,掏槽开挖第二道支撑范围内土体,并掏槽开挖主体结构第二道环框梁范围内土体至第二道环框梁底,铺设防水层,浇筑第一层结构侧墙及第二道环框梁及支撑,预留下部结构接驳条件。(3)待第二道环框梁和支撑混凝土强度达到要求后,往下开挖土体至第三道支撑顶面,掏槽开挖第三道支撑及第三道支撑腰梁范围内土体至腰梁底,铺设防水层,浇筑侧墙至基坑开挖面,并预留下部结构接驳条件。按第三步方法施工第四道支撑及第三、第四道支撑间侧墙。(4)待第四道支撑强度达到要求后,往下开挖土体至基坑底面。铺设底板混凝土垫层及防水层,施工主体结构底板及剩余部分侧墙。

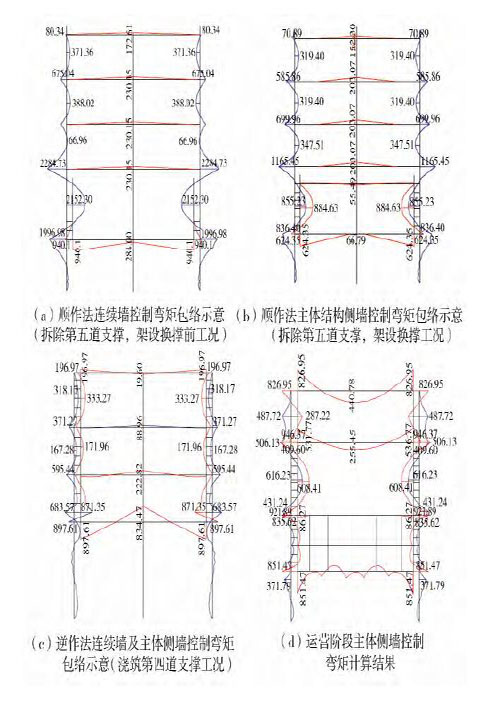

顺作法、逆作法施工阶段及运营阶段墙体控制弯矩计算结果如图4所示。

图4 控制性弯矩图(单位:kN•m)

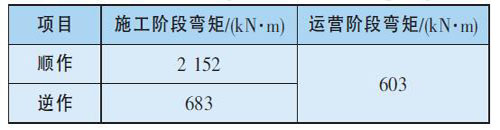

根据内力计算结果,连续墙及主体结构侧墙最大弯矩统计见表2、表3。

表2 连续墙最大弯矩

表3 主体结构侧墙最大弯矩

从表2可知,逆作法施工阶段连续墙弯矩和运营阶段弯矩接近;顺作法连续墙最大弯矩约为逆作法的3倍,故顺作法连续墙的控制性弯矩出现在施工阶段,且比运营阶段大很多。

由表3可知,盾构井顺作法与逆作法的主体结构侧墙在施工阶段弯矩接近,运营阶段由于增加了行车板结构,侧墙弯矩减小约1/3。顺作法和逆作法各工况下支撑内力统计结果见表4。

表4 各工况下支撑最大轴力(单位:kN)

对比表4结果可知,顺作法第一、第二道支撑轴力比逆作法小,第三道支撑轴力与逆作法相近,剩余支撑轴力比逆作法大,且换撑轴力十分大。

盾构井结构最大水平位移计算结果见表5。

通过比较表5中两种工法最大水平位移可知,逆作法水平位移比顺作法小很多,主要原因是逆作法在基坑开挖过程中,主体结构参与受力,对变形控制较好。整个盾构井水平位移最大工况为盾构井主体施工完成、拆除支撑、等待盾构到达的盾构井使用阶段,此阶段即为盾构接收层无支撑的工况。

表5 结构最大水平位移比较

由于顺作法施工中,连续墙控制性工况出现在施工主体结构换撑时,基坑上部支撑受力与下部支撑受力相差悬殊,上部支撑抗压性未能较好发挥;而逆作法连续墙控制性工况为隧道运营阶段,墙体弯矩比顺作法小很多,支撑体系受力分配较均匀,支撑抗压力能充分发挥,优势明显。故本工程南线盾构井采用逆作法施工。

5.3实际施工与监测

情况南湖路南线盾构井基坑2012年9月开挖,2013年2月底主体结构施工完成,3月底南线盾构顺利到达。南线盾构井逆作法现场如图5所示。

图5 盾构井逆作法现场

在整个施工过程中,根据监测结果,南线盾构井连续墙体水平位移累计最大值为4.55mm,混凝土支撑轴力最大实测值为最不利工况下理论计算值的1/3左右。分析原因主要为原南线施工工期计划在汛期,后由于工期调整,基坑开挖主要在枯水季节,实际水位比汛期最高水位低约10~12m,水压大大减小,因而支撑轴力实测值较小。另外,为减小基坑施工对防洪堤的影响,确保防洪堤的使用功能,本工程采用配套的防洪补救措施对盾构井周边的土体进行加固改良,提高软弱土层的自稳性,这对减小支撑受力也有较大益处。

按施工过程中实际水位情况并综合考虑加固因素影响,采用SAP软件对整个逆作施工过程进行增量法补充计算,计算后的主体结构最大水平位移为0.5mm,支撑最大轴力见表6。

表6 实际水位下计算的支撑最大轴力(单位:kN)

通过表6可知,按实际水位计算的支撑轴力理论值基本接近最不利水位条件下支撑轴力的1/3,与监测结果基本相符,说明计算是合理的。通过实际水位的支撑轴力计算与最不利水位工况计算结果对比可知,地下水位是控制支撑轴力大小的主要因素之一。故若条件允许时,通过控制地下水位(降水)可以减小围护结构受力,从而达到减少围护结构造价,节约工程投资的目的,但主体结构受力仍应按照最不利水位考虑。

连续墙水平位移监测值比理论计算值大,分析其原因认为,这与计算模拟基坑开挖、浇筑支撑及侧墙过程中未考虑时间效应和施工对土体力学性能的影响有关。而在实际盾构井施工过程中,基坑开挖至第四道混凝土支撑设计标高时,存在较长时间的停工工况,这导致连续墙累计变形较大,但由于采用逆作法,对基坑变形控制较好,远小于变形控制警戒值30mm。

6 结语

盾构井是盾构隧道的重要组成部分。对于大直径盾构井,由于盾构机较大,故导致盾构井尺寸也很大,盾构始发或者到达层层高很高,对围护结构和主体结构受力均不利。尤其在砂土、软土、高水位及其它复杂条件下开挖深基坑,容易产生土体严重滑移、基坑严重失稳、围护结构严重变形,支挡结构严重漏水等地质灾害,这给设计带来很大难度,也给施工带来很大风险。

由于逆作法在从上往下开挖的过程中主体结构同步施工,随之参与受力,故与顺作法相比,基坑更安全。通过计算分析,逆作法与顺作法主体结构受力相当,但逆作法的围护结构受力比顺作法大大减小,围护结构配筋可以更优,围护结构造价可以更省。从施工工序对比可知,逆作法工序少,不存在换撑等复杂工序,施工相对方便,工期较短。顺作法施工工序多,主体和围护结构受力转换频繁,且有换撑等复杂工序,施工不便,工期相对逆作法长。

虽然逆作法对施工工艺要求较高,在接缝防水方面要特殊处理,但是对于大直径盾构隧道,尤其在地质条件较差时,为保证盾构井基坑的安全,推荐采用逆作法,以便控制基坑变形,节约围护结构工程造价,减少施工工期。

转自:《现代隧道技术》