1 引言

随着轨道交通建设的快速发展,工程建设方普遍对工期、交通影响、征地拆迁、环境影响等方面提出了较高的要求。复合式TBM以其快速、安全、优质、环保、文明施工等诸多优势,在岩质地层地铁隧道工程中被越来越广泛的采用。

纵观复合式TBM既有研究成果,多集中于复合式TBM适应性分析、相关计算分析和施工技术方面,很少讨论方案设计问题,尤其是针对城市核心区域情况。因此,如何科学、安全、合理、经济地进行方案设计,保障城市核心区域复合式TBM施工的顺利推进,并缩短建设周期,已成为一个关键性问题。本文从一个设计者的角度,以北碚段区间隧道工程为背景,结合复合式TBM始发、掘进、转场、调头和接收阶段施工特点和工艺要求,研究复合式TBM井下整体始发、掘进过站转场、洞内调头、平移吊出等诸多技术难题,并通过对相应产生的临时工程进行改造,达到节约工程投资的目的。

2 工程背景

2.1工程概况

北碚段区间隧道(北碚站前入洞口—北碚站—天生站—五路口站)位于重庆市北碚区,地面交通繁忙,道路两侧建筑物密集,隧道先后穿越中央鑫都、缙水楼台、西农校医院和研究生公寓、规划公路隧道、地税局城区二所、人防洞室等建(构)筑物。区间隧道埋深普遍较大,最深处达60m,地层条件由地表向下主要为人工填土、粉质粘土、中风化砂质泥岩与中风化砂岩互层,隧道围岩主要为中风化砂质泥岩、中风化砂岩,地下水以基岩裂隙水为主。为确保施工安全和周边建筑物安全,并降低震动和噪音对周围环境的不利影响,加快施工进度,拟定以复合式TBM掘进施工为主、钻爆法施工为辅的施工方案。

2.2复合式TBM简介

复合式TBM是以传统的全断面隧道岩石掘进机(TBM)为基础,吸取了土压平衡盾构的原理及优点后产生的一种岩石掘进机,兼具土质及软硬交错地层的隧道施工。复合式TBM具有灵活多样的作业模式,通常情况下的作业模式有:敞开式、半敞开式及土压平衡式,比较常用的有敞开式和土压平衡式,可根据开挖地层条件进行两种模式的相互转换。北碚段区间隧道采用的复合式TBM如图1所示。

图1 复合式TBM

3 工筹方案

3.1施工条件分析

沿线3座车站均为浅埋暗挖车站,不具备复合式TBM施工场地合设条件,施工场地需单独设置。复合式TBM施工场地主要考虑竖井位置、材料堆放等需要,并满足施工用房、办公及生活用房的布置要求,始发、转场、吊出场地单独设置(不与车站合设)时,其面积约为4000m2,1000m2和1000m2。

本着“科学规划、严格控制、避免拆迁”的施工用地原则,以降低工程造价,减少对周边环境和道路交通的影响。经对北碚段区间隧道沿线既有施工条件分析,北碚站入洞口明挖段和天生站后场地相对较好,具备始发条件;受天生站地面交通影响,天生站前仅具备单吊出井场地设置条件;受五路口站周边建(构)筑物影响,站前、站后均不具备吊出条件。

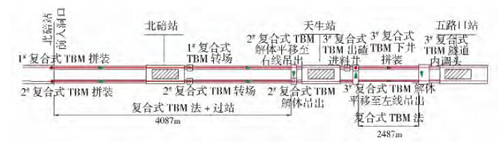

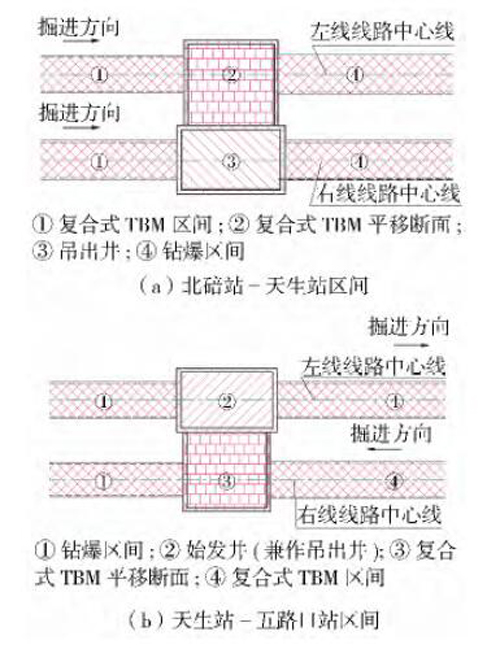

3.2施工总体方案

结合总工期要求,并充分考虑沿线施工条件和复合式TBM一次性掘进长度等因素,北碚段区间拟采用3台复合式TBM施工,如图2所示。其中,1号和2号复合式TBM从北碚站前入洞口明挖段始发,分别沿左、右线向北碚站方向掘进,掘进通过北碚暗挖车站后继续掘进至天生站前吊出井吊出(左线复合式TBM平移至右线吊出),掘进长度约4087m;3号复合式TBM从天生站后始发井(兼作吊出井)始发,沿左线向五路口站方向掘进,在五路口站前隧道内完成地下调头后,再沿右线向天生站方向掘进,通过接收洞后平移拆卸吊出,掘进长度约2487m。

图2 复合式TBM施工总体方案

4 复合式TBM施工关键技术

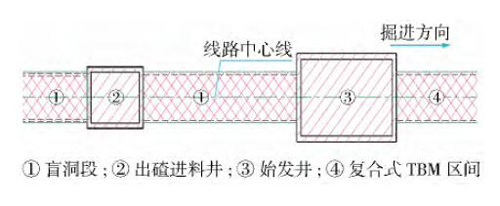

4.1井下整体始发复合式TBM始发是复合式TBM施工的关键环节之一,常规的单井始发操作空间有限,复合式TBM后配套系统只能设置在地面,井下逐步实现分段组装,耗时较长。为加快施工进度,缩短工程建设周期,采用复合式TBM整机一次性地下组装(图3),实现井下整体始发。

(1)井下整体组装工序

复合式TBM组装时,将其分段吊放至始发台上组装,其工序为:组装始发台→组装后配套拖车→设备桥吊装→螺旋机吊装→前盾吊装→组装中、前盾→组装刀盘→组装管片机及盾尾→组装螺旋机→设备桥连接及反力架安装→空载调试→整体始发、负载调试→正常掘进。

图3 复合式TBM井下整体组装

(2)平面布置

根据复合式TBM主要部件尺寸和地下组装工艺要求,拟定采用单线设置“双竖井+盲洞”实现井下整体始发,即始发井+60m盲洞+出碴进料井+50m盲洞,平面布置如图4所示。复合式TBM始发井、出碴进料井及盲洞的净空尺寸应满足地铁建筑限界、功能及各种设备使用功能的要求[8]、整体始发工艺的要求,结合施工误差、结构变形和位移等因素给出必要的富裕量,并从经济性和实用性方面综合考虑。始发井、出碴进料井净空尺寸分别为:9.0m×15.0m、6.0m×8.0m,明挖法施工;盲洞采用曲墙+仰拱的五心圆马蹄形断面,断面净空尺寸为:5.08m×5.25m,矿山法施工。

图4 复合式TBM井下整体始发平面布置示意

4.2复合式TBM过站后转场

(1)复合式TBM与车站施工影响分析

1号和2号复合式TBM从明挖段始发,北碚车站为暗挖车站,复合式TBM无法采用常规的明挖车站端头吊出方式,且车站小里程范围地面交通繁忙,建筑物密集,无竖井设置条件,因此拟采用掘进过站的施工方案。但复合式TBM过站后在掘进任务完成之前,施工中的出碴、进料等均需通过北碚车站,区间的施工将影响车站主体的施工,且北碚—天生区间长达2800m,复合式掘进时间长达12个月,若过站后不及时转场,势必严重影响北碚站工期。

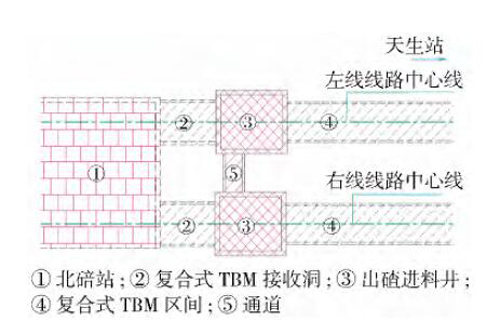

(2)复合式TBM转场

综合考虑工期及地面交通及周边环境条件,拟定1号、2号复合式TBM采用掘进过站方式。同时,为实现复合式TBM洞内不停机、不等待、匀速掘进,满足车站及区间的总工期要求,结合区间沿线的实际情况,在北碚站后的云华路设置2座出碴进料井(通过小通道将两竖井进行连通,便于复合式TBM施工),实现复合式TBM出碴进料场地的转移。复合式TBM转场避免了其吊出对周边环境的影响,同时也节约了工期,其平面布置如图5所示。出碴进料井采用矩形断面,净空尺寸为8.0m×10.0m,明挖法施工。

图5 复合式TBM转场平面布置示意

4.3洞内调头

天生站—五路口区间采用一台复合式TBM施工,3号复合式TBM从天生站后始发井(兼吊出井)始发后,向五路口站方向掘进。五路口站为暗挖车站,不具备站端吊出条件,且周边环境复杂,也不具备设置复合式TBM吊出井的条件,因此考虑在五路口站前采用洞内调头的施工方案。洞内调头现场照片如图6所示,调头后继续向天生站方向掘进。

(1)调头工序

复合式TBM调头工序为:接收前准备工作→左线贯通、碴土清理→主机和后配套分离→主机调头至右线始发设计位置→反力架安装→设备桥架、后配套调头→完成连接,空机调试、试掘进→更改临时轨道位置、拆除多余轨道→完成调头,恢复正常掘进。

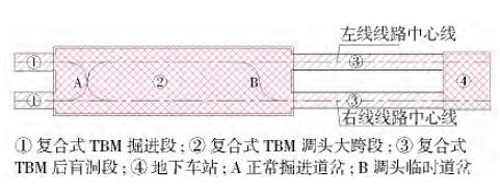

(2)平面布置

根据复合式TBM主要部件尺寸和调头工艺要求,调头段采用“大跨+后盲洞”的布置型式,如图7所示。大跨段主要用于复合式TBM接收、始发以及主机、设备桥架和后配套调头,后盲洞段主要用于设备桥架和后配套存放。

依据《铁路隧道设计规范》,从结构受力的合理性出发,调头段均采用曲墙+仰拱的五心圆马蹄形断面,断面净空尺寸分别为23.60m×15.94m和5.68m×5.85m,采用矿山法施工。

图6 复合式TBM洞内调头现场

图7 复合式TBM调头段平面布置示意

4.4平移吊出

1号复合式TBM到达天生站时,由于天生站为暗挖车站,不具备车站端头吊出条件,考虑场地条件的控制因素较多,仅在天生站前右线设置了一座吊出井(1号、2号复合式TBM均从此井吊出),因此1号复合式TBM需进行洞内平移吊出。3号复合式TBM在五路口站前洞内调头后向天生站方向掘进,在天生站后仅设置了一个始发井(兼吊出井)。因此,复合式TBM需进行洞内平移吊出。

(1)拆卸吊出工序

复合式TBM平移吊出主要工序为:接收前准备工作→贯通、碴土清理,刀盘拆卸吊出→继续拼装管片,盾体出洞→盾尾拆除吊出→管片安装机拆除吊出→中盾、前盾拆除吊出→设备桥架吊出→后配套等吊出。

(2)平面布置

根据复合式TBM主要部件尺寸和调头工艺要求,本着减少工程浪费的原则,拟采用左线、右线共用1座竖井,并通过大跨断面将左线、右线连通,实现平移吊出,平面布置如图8所示。

复合式TBM平移断面的净空尺寸应满足地铁建筑限界、功能及各种设备使用功能的要求、平移吊出工艺的要求,结合施工误差、结构变形和位移等因素给出必要的富裕量,并从经济性和实用性方面综合考虑,采用曲墙+仰拱的五心圆马蹄形断面,净空尺寸为13.060m×10.564m,采用矿山法施工。

图8 复合式TBM平移吊出平面布置示意

4.5临时工程改造

复合式TBM施工快速、安全、优质、环保,但其产生了80m长的调头段和5座临时竖井;临时工程耗资大,在一定程度上还影响了地铁功能,如调头段大跨断面面积过大导致行车期间的活塞风速不满足要求等。因此,需考虑结合相邻车站情况和周边环境条件,对其进行有效改造,并加以利用,以减少整个工程投资。这也是本文研究的另一个重点问题。

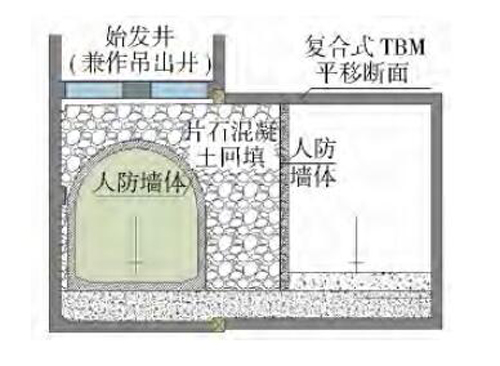

(1)临时竖井改造

地铁兼具“平战结合”的人防功能,但其人防段断面较一般区间隧道断面大,在复合式TBM区间单独设置人防段,施工较为困难。通过重新浇筑和回填等方式,可将临时竖井改造为人防段,后期安装人防门,如图9所示。在始发、吊出等临时竖井内浇筑直墙拱形人防断面,平移断面内设置纵向人防墙体,并回填人防墙体之间剩余空间,完成改造。通过改造和充分利用临时工程,避免人防段独立设置所引起的工程量增加和施工难度。同时,出碴进料井多靠近车站端头,可结合车站建筑布置,将其改造为车站的通风竖井或疏散楼梯间。通过以上改造,将大大减少车站和区间其它工程的施工难度和工程投资。

图9 临时竖井改造示意

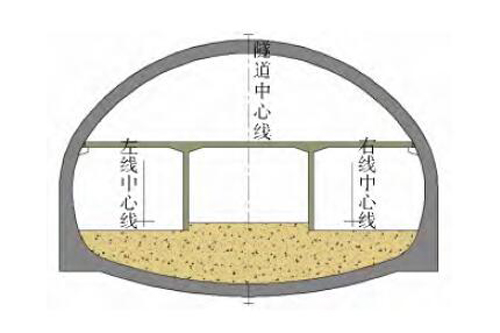

(2)调头段大跨断面改造

调头段大跨断面改造如图10所示,在满足地铁建筑限界、功能的条件下,增设中板和隔墙,充分利用剩余空间,以减少工程浪费、节约投资。通过改造,大跨断面分为上下两层,增加可利用剩余空间近2000m2。通常调头断面距离车站较近,一方面剩余空间可用于设备布置,进而减小车站规模;另一方面可结合车站出入口和站内布置,增设通道连接,用于物业开发。

图10 调头段大跨断面改造示意

5 结论与建议

目前,北碚段复合式TBM区间隧道施工均已完成,并于2013年底通车运营。本文通过北碚段复合式TBM区间隧道施工条件分析,优化方案设计,实现了在城市核心区域机械化施工,与传统的钻爆法施工相比缩减工期近1/3,节约工程投资近亿元,主要得到以下几点结论:

(1)复合式TBM通过井下整体始发、过站转场、洞内调头及平移吊出等措施,解决了城市核心区施工场地难题,克服了暗挖车站条件下复合式TBM施工筹划的难题,缩短了建设周期,避免了房屋拆迁,减小了对城市交通影响,对于城市核心区地铁建设具有重要意义。

(2)采用单线“双竖井+盲洞”的布置型式,完成复合式TBM整机一次性组装,实现井下整体始发,是复合式TBM始发方式的一种创新。

(3)通过复合式TBM过站后转场,避免了区间与车站施工的相互干扰,确保了车站及区间的总工期。

(4)采用单竖井+横通道的方式实现复合式TBM始发、平移吊出,减少了施工场地,并对临时工程进行改造,减少了工程浪费,节约工程投资。

(5)采用复合式TBM在隧道内调头,既解决了城市核心区施工场地受限问题,又实现了复合式TBM单台掘进长度最大化,对于重庆地区及类似地层地铁建设具有一定的参考意义。

同时,考虑到复合式TBM设备尺寸存在一定差异,建议复合式TBM始发井、吊出井、出碴井等临时工程的尺寸可根据实际情况进行优化。此外,应进一步总结复合式TBM施工过程中的掘进参数、技术指标及经验教训,形成成套的复合式TBM隧道建设与管理技术,为以后类似工程提供更有价值的借鉴。

转自:《现代隧道技术》