1 引言

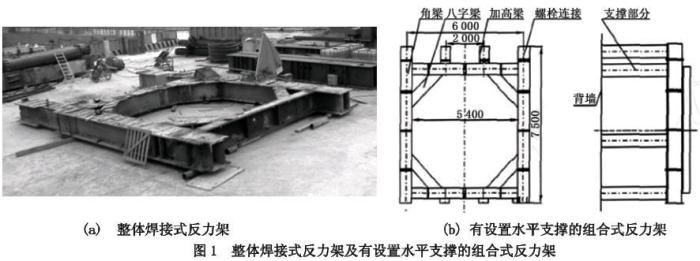

盾构始发反力架装置一般由内八边形门框式反力架和若干支撑杆件组成。以往地铁盾构采用整体焊接式反力架与有设置水平支撑的组合式反力架,其安装在盾构工作井内,为盾构始发期间掘进提供反作用力。

南京地铁机场线秣陵站—将军路站区间隧道一侧的盾构始发与到达,首次采用 GPST 地面出入式盾构工法施工,不设盾构工作井,即在浅导坑中完成了盾构机的始发与到达。

盾构机先从区间隧道一侧的盾构工作井始发,到达另一侧的浅导坑后,盾构机调头,在浅导坑中使盾构机直接以一定的坡度始发,开始另一条区间隧道的掘进。

由于 GPST 工法无盾构工作井,其盾构始发反力架及其横梁上不能设置水平支撑,加上 GPST 工法盾构车架上有较大外周尺寸的管片稳定机构,使整体焊接式反力架(见图 1a)及有设置水平支撑的组合式反力架(见图 1b)都无法使用,为此,需设计一种通用性的装配式地铁盾构始发反力架装置,既能用于 GPST 地面出入式盾构工法的盾构始发,也适用于其它地铁盾构始发。

2 设计原则与条件

2.1 设计原则

1) 盾构始发反力架装置设计外形尺寸不得与盾构机各部件及浅导坑空间结构相干扰,保证盾构车架上的管片稳定机构穿过反力架装置;

2) 反力架选用钢板厚度规格尽量少,以便于材料采购与材料的利用;

3) 反力架分块结构须受力合理,其强度与刚度在满足使用要求前提下,制作简单,单件便于运输,且能方便现场安装与拆卸。

2.2 设计条件

1) 管片外径 6 200 mm,管片内径 5 550 mm;

2) 穿过反力架装置的盾构管片稳定机构外周尺寸为 准5 410 mm;

3) 反力架装置最大水平向受力为 12 000 kN,反力架接触面上下半圆周要承受 60%的荷载。

3 装配式盾构始发反力架装置主要结构设计

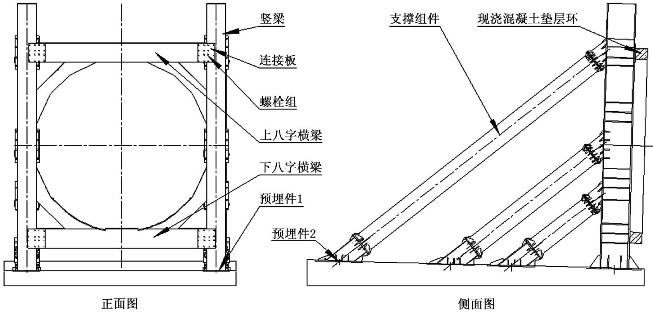

装配式地铁盾构始发反力架装置由反力架、支撑组件、预埋件和现浇混凝土垫层环 4 个部分组成。图 2 为总体结构设计示意图。

3.1 反力架

反力架由上八字横梁、下八字横梁、对称分布的 2 根竖梁、4 块连接板通过螺栓连接而成,其内边梁呈等八边形框梁式结构(分担盾构始发时推力,见图 2 正面图)。

1) 上、下八字横梁由横梁与 2 根八字形分布的斜梁焊接而成。

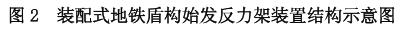

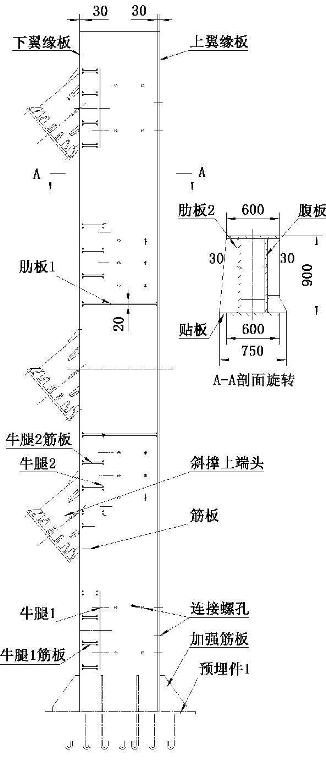

(1) 横梁为采用 Q235 材质钢板焊接成的变截面箱形梁,由上翼缘板、下翼缘板、腹板、斜板、肋板、连接板 1 与连接板 2 组成,除肋板采用厚20 mm 钢板外,其余采用厚 30 mm 钢板,其受载区域的截面外形尺寸为 900 mm×600 mm,其结构如图 3 所示。其中连接板 1、连接板 2 用于连接竖梁;在上翼缘板两端设置 8 个螺栓连接孔,可通过螺栓将连接板与竖梁连接、固定;4 个手孔用于安装连接螺栓。

图3 横梁结构示意图

2) 上八字横梁的 2 根八字形斜梁内边是折线;下八字横梁的 2 根八字形斜梁内边是底部弧线加 2 条切线,其弧线直径尺寸与管片内圆直径尺寸相同,以便盾构车架上管片稳定机构底部 2 个固定支承轮子的行走。

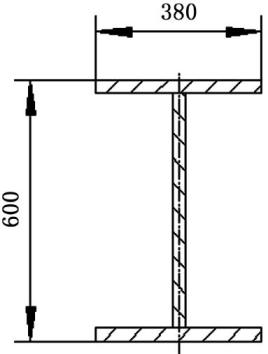

(3) 斜梁采用厚 30 mm 的 Q235 材质钢板,焊接成 600 mm 高的变截面工字形梁结构,最小截面尺寸为 600 mm×380 mm(见图 4)。

图4 工字形斜梁最小截面结构示意图

2) 2 根竖梁成对设计,采用 Q235 材质钢板焊接成等截面箱形梁,由上翼缘板、下翼缘板、腹板、肋板、筋板、牛腿 1 与牛腿 2 等组成,除肋板、筋板(包括牛腿筋板)采用厚 20 mm 钢板,其余均采用厚 30 mm 钢板。箱形梁截面形式与尺寸同横梁。

(1) 牛腿 1 与横梁用螺栓连接;牛腿 2 与斜梁也由螺栓连接。

(2) 在牛腿 1 处的上翼缘板上各设置了 8 个螺栓连接孔,并通过连接板与横梁螺栓连接。

(3) 在安放斜撑上端头处的下翼缘板两侧各加1 块贴板,使此处下翼缘板宽度由 600 mm 增加至750 mm,以焊接与斜撑上端头连接的筋板。

(4) 为减少斜撑安装时与竖梁的焊接工作量,2 根斜撑的上端头可预先焊接在竖梁上。

(5) 竖梁下端与预埋件 1 焊接固定;肋板 1 起到八字横梁安装时的限位作用。

图 5 为竖梁结构示意图。

图5 竖梁结构示意图

3.2 支撑组件

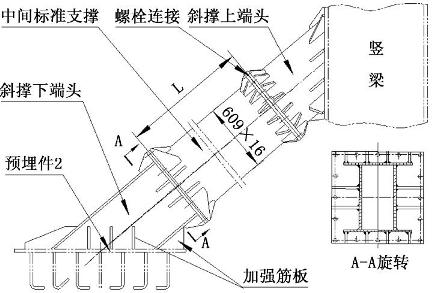

支撑组件由 2 套上斜撑、2 套中间斜撑与 2 套下斜撑组成,而每套支撑均由斜撑上端头、中间标准支撑与斜撑下端头组成,其结构如图 6 所示。

图6 支撑组件结构示意图

1) 每套斜撑的上端头、中间标准支撑与下端头结构相同,仅支撑长度的尺寸不一样。

2) 斜撑上端头与竖梁焊接,斜撑下端头与预埋件 2 焊接。

3) 由于斜撑下端头与预埋件 2 的连接处受力较大,为增加它们连接处的焊缝长度,以及斜撑下端头与预埋件 2 焊接处斜连接面容易成形,斜撑下端头的截面设计成箱形,与中间标准支撑连接的法兰为正方形,参见图 6 中 A-A 剖面旋转图。

4) 斜撑上端头与中间标准支撑采用 准609 mm×16 mm 钢支撑件改制。中间标准支撑的上端法兰采用原钢支撑上的圆法兰,中间标准支撑的下端法兰与斜撑下端头的法兰相配,为正方形法兰。

3.3 预埋件

预埋件的作用是固定反力架的 2 根竖梁与 6 套支撑,将盾构始发推力传递到盾构工作井底板结构(或盾构始发时盾构基座下面的底板结构)。预埋件的设计须确保其与竖梁及支撑处的连接强度,使反力架不发生位移。

该次设计的预埋件有预埋件 1 与预埋件 2 两种规格,其预埋钢板的尺寸除满足安放竖梁(斜撑下端头)与为增加焊缝长度而设置的加强筋板外,还需满足底部锚固筋的数量与布置。

3.4 现浇混凝土垫层环

由于尺寸较大的上八字横梁、下八字横梁与 2根竖梁是用钢板焊接而成,因此,由它们组装连接成的反力架受力平面平整度较差,不能保证负环混凝土管片环面与反力架良好接触传力。为此,在反力架装置安装后,在负环混凝土管片环面与反力架之间,现浇一定宽度的混凝土垫层环,使作用在负环混凝土管片的盾构推力通过混凝土垫层环均匀地传递到反力架受力面上。

4 部分构件的受力验算

4.1 下横梁的受力验算

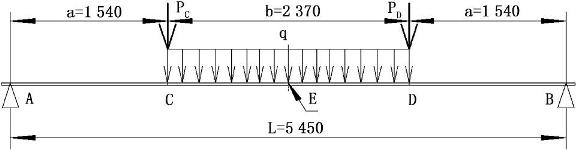

下横梁的受力验算按简支梁校核。将斜梁上的一半载荷作为集中力,作用在下横梁的焊接处;将下横梁分担的盾构始发推力作为均布载荷,作用在下横梁的受载荷区域;下横梁两端与竖梁连接处受到 2 个支反力。下横梁的受力简图见图 7。

图7 下横梁的受力简图

1)强度计算如下:

⑴ 粱中点处弯矩ME = qbL (2-b/L)/ 8+PCa ⑴

式中:a — 集中载荷PC(PD)作用点至支点A(B)处距离,1 540 mm;

b — 均布载荷分布长度,2 370 mm;

L — 粱计算长度, 5 450 mm;

q —— 粱所受的均布载荷,760 N /mm;

PC 、PD— 粱所受的集中载荷,9×105 N。

计算得:ME =3.3×109 N · mm

⑵ 强度σmax= ME /Wy <[σ] ⑵

式中:σmax — 粱最大应力,MPa;

ME — 粱中点处弯矩,3.3×109 N · mm;

Wy — 粱受载处的抗弯截面模量,2.17×107 mm3;

[σ]— Q235材质钢板的容许应力,取170 MPa;

计算得:σmax =152.5 MPa

因σmax <[σ],故下横梁强度满足安全要求。

2)刚度验算如下:

Wmax = WE = qbL3(8-4b2/L2+b3/L3)/384EI+PCa(3L2-4a2) /24EI ⑶

式中:Wmax —粱最大挠度,mm;

WE —粱中点E处挠度,mm;

E —钢材弹性模量,取2.1×105 MPa

Iy —受均布载荷区域内的横梁截面惯性矩,取9.77×109 mm4。

计算得:Wmax = WE = 4.95 mm

粱最大挠度与粱计算长度的比值为:

WE /L = 4.95/5 450 = 9.08×10-4 = 0.9/1000

因0.9/1000<1/1000,故下横梁刚度满足安全要求。

4.2 斜撑的受压验算

1)斜撑的长细比λ计算如下:

λ= Lo/(I/A)1/2 ⑷

式中:Lo —斜撑的计算长度(按两端简支计算),1.4×103 mm;

I —斜撑的截面惯性矩,1.3×109 mm4;

A —斜撑的截面积,2.98×104 mm2

计算得:λ = 66.76,小于150,故长细比通过。

2)斜撑的应力σ计算如下:

σ =N/φA ⑸

式中:σ—斜撑的计算应力,MPa;

N —斜撑的轴向压力,2.06×106 N(有限元软件计算得到);

φ —受压构件的稳定系数,0.856(由λ= 66.76查表得到)。

计算得σ = 85.9 MPa,小于[σ],故斜撑的受压验算通过。

4.3 焊缝强度简化校核

设计竖梁与预埋件钢板(加强筋板)焊缝为双面角焊缝,焊缝脚高为 18 mm,有效高度取 12.6 mm。

1) 角焊缝剪应力 t Q 的计算如下:

t Q =R X /Lh (6)

式中:R X —竖梁底部的水平约束力 1.5×10 6 N;

L—角焊缝长度,取 1.6×10 4 mm;

h—角焊缝计算脚高长度,12.6 mm。

计算得 t Q = 7.03 MPa 。

2) 角焊缝的拉应力 σ L 的计算如下:

σ L =(R Z /Lh+M/BA 等效 ) (7)

式中:R Z —竖梁底部的轴向约束力 3.75×10 6 N;

M—竖梁底部的约束弯矩,1.63×10 9 N · mm;

A 等效 —竖梁下翼缘板与预埋件(加强筋板)处等效焊缝计算面积,2.42×10 4 mm 2 。

计算得:σ L = 93 MPa。

3) 焊缝强度验算公式如下:

τ′=(τ Q 2 +σ L 2 ) 1/2 <[τ h t ] (8)

式中:τ′—角焊缝的折算应力,MPa;

τ Q —角焊缝的剪应力,7.03 MPa;

σ L —角焊缝的拉应力,93 MPa;

[τ h t ]—角焊缝的容许剪应力,110 MPa。

计算得:τ′= 93.3 MPa ,小于角焊缝的容许剪应力 110 MPa,验算通过。

5 反力架装置的现场安装

装配式地铁盾构始发反力架装置安装顺序:下八字横梁初步定位→安装对称分布的 2 根竖梁→插入安装上八字横梁→安装 4 块连接板,紧固所有连接螺栓→将竖梁底部焊接在预埋件 1 上→安装支撑→将斜撑下端头焊接在预埋件 2 上→立模浇捣混凝土垫层环。

6 结语

为 GPST 地面出入式盾构工法设计的装配式地铁盾构始发反力架装置,在 3 次工程应用中均满足使用要求,充分显示出该盾构始发反力架的安装、拆卸方便的特点。反力架后侧有墙体等结构时,则支撑组件应先考虑采用水平支撑,将其支撑于墙体上,以减少底板结构受力。对于全部采用斜支撑的支撑组件,必须对预埋件与底板结构进行认真的受力校核,确保反力架工作时不发生位移并保证盾构的始发安全。该盾构始发反力架装置的结构设计具有实性,可在今后盾构始发中推广应用。

摘自《上海隧道》