青岛胶州湾第二海底隧道工程连接青岛西海岸新区淮河东路,向东沿刘公岛路下方敷设,穿越胶州湾, 至青岛港附近登陆,在海泊河口衔接青岛东岸城区,采 用双向6车道主隧道加中间服务隧道的布置方式。 工程主线全长17.5km,其中,隧道长14.36km(海域9.95km+陆域段4. 41km),隧道最大埋深距海平面112m(盾构隧道约94m)。采用隧道施工工法,对于优化城市空间结构、促进两岸同城同质化发展、缓解跨湾通道交通压力等具有重要的战略意义。

为缓解海底隧道盾构段施工中存在的关键问题,以青岛胶州湾第二海底隧道TJ-06标段为实际工程背景,针对“深蓝号”超大直径泥水平衡式盾构长距离、高水压穿越上软下硬土岩复合地层、全断面凝灰岩、断层破碎带、全断面花岗岩时的刀盘刀具磨损、刀具破岩能力不足、泥水舱滞排、刀盘泥饼堵塞和盾尾密封失效与主驱动密封失效等关键问题与难点进行针对性设计与研究,采取减小刀间距、优化刀具布置与形式、采用大直径短螺旋后接颚式破碎机排渣模式、加强并优化刀盘与泥水舱的冲刷等设计方案,实 现了降低能耗、减少刀具损坏、缓解泥水舱滞排、提高施工效率,并极大地确保了施工安全的实施效果。

地下空间的大规模开发对于加速城市化建设和可持续经济的发展至关重要。随着科学技术的进步与发展,以及基础建设需求的提高,越江跨海的水下泥 水盾构隧道逐渐面临长距离、高水压、大埋深、大直径、地质复杂等挑战,大直径泥水盾构长距离掘进条件下的刀盘刀具磨损、常压刀盘破岩能力不足、泥水舱滞 排、刀盘泥饼堵塞和盾尾密封失效等关键问题,仍严重影响盾构施工的安全性与掘进效率。复杂多变的地质情况与水文条件也给超大直径泥水盾构的设备选 型与适应性带来了严峻挑战。目前,超大直径泥水盾构在坚硬岩石地层中的掘 进备受盾构隧道行业的关注,同时也是盾构隧道建设的一大难点。其中,提升刀具破岩能力和减少刀具磨 损问题是实现超大直径泥水盾构在岩石地层中安全高 效掘进的必要前提。此外,当环流系统的排放能力不足或渣石具有大的颗粒尺寸和高的含量时,挖掘的岩屑容易沉积在开挖舱的底部,随着时间的推移,开 挖舱极有可能会堵塞,即会发生滞排问题,严重降低盾构的掘进效率。当盾构在土岩复合地层中掘进时,刀盘结泥饼与刀筒堵塞也给盾构刀盘刀具的冲刷系统带来了新的挑战。为从根本上缓解超大直径泥水盾构施工过程中的 多种难题,优化超大直径泥水盾构结构选型,提出盾构针对性设计方案具有十分重要的工程意义。

工程概况

青岛胶州湾第二海底隧道地理位置示意图

1.项目整体工程采用钻爆法+盾构法组合施工工法

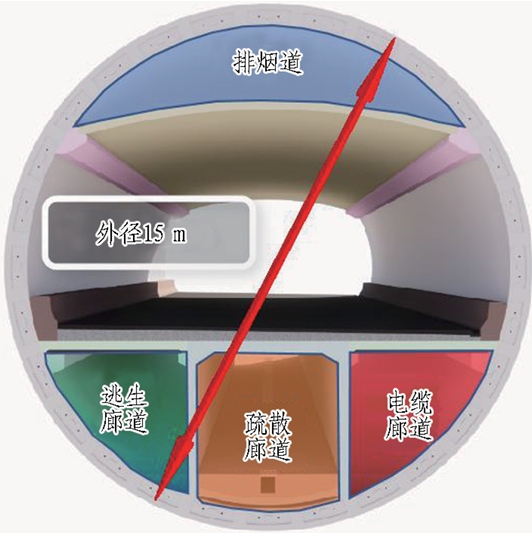

主线隧道采用1台直径为15.63m的超大直径泥水平衡式盾构施工,从青岛端始发,向海中掘进,在海 底与钻爆法隧道对接,并拆解硐室完成接收。盾构隧道全长3258.032m,隧道外径为 15.0m,内径为 13.7m,始发坡度为4%下坡,水平夹角为1.615°。

主线隧道上层为行车空间,下方廊道空间为4m×3.5m,除中间箱涵、两侧车道板(叠合板下层结构)、上部排烟道板采用预制法 施工外,其余均采用现浇法施工,主要包括牛腿、两侧边箱涵车道板(叠合板上层结构)、防撞侧石以及疏散 楼梯等内容。管片结构环宽2.1m,采用“7+2+1”分 块模式,为双面楔形通用环,采用错缝拼装。

2.水文地质情况

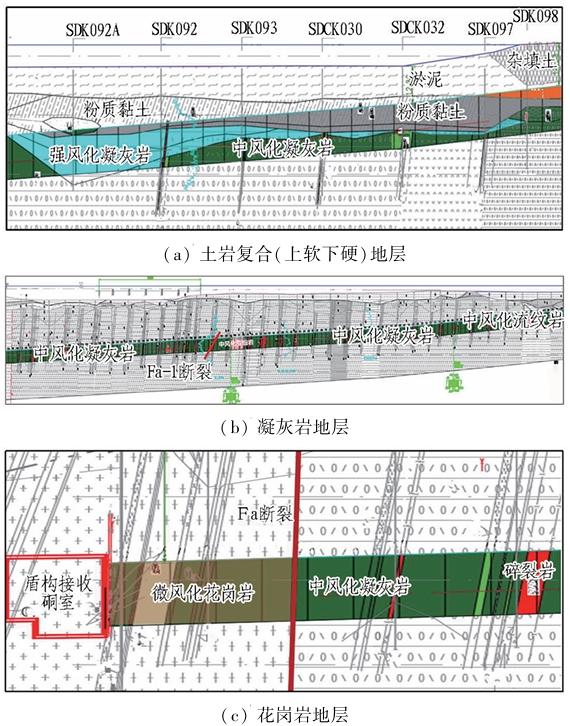

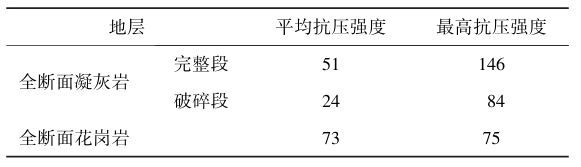

盾构隧道掘进范围内地层岩性主要分为3大类型,分别为土岩复合 (上软下硬)地层(542 m,见图3(a))、凝灰岩地层 (2 645 m,见图3(b))、花岗岩地层(72 m,见图 3(c)),其中粉质黏土的自然含水率约为26.4%,密度 约为1.89 g/cm3,黏聚力约为25 kPa。凝灰岩的石英 含量占比约为25%,花岗岩的石英含量占比约为 45%。此外,盾构段较大断层有2处,第1处位于全断 面凝灰岩地层中间位置,上覆土主要为凝灰岩地层,未 与海水联通;第2处为全断面凝灰岩与全断面花岗岩 交界处,上覆土主要为凝灰岩地层,未与海水联通。拱 顶覆土埋深为12.82~69.63 m,承受最高约0.96 MPa 的高水压,围岩以V级为主,部分为Ⅳ级和Ⅵ级,主要 是凝灰岩与流纹岩,岩质软硬不均,强度差异较大。地 层岩石强度特性如表2所示。此外,根据钻探结果可 知,盾构隧道穿越多处断层破碎带,断裂带及其影响范 围的围岩稳定性差,节理裂隙多、含水量大,且受主断 裂影响,次生断裂带较为发育,具体表现为岩内局部岩 体破碎—极破碎,且分布规律性较差,各破碎带之间连 续性不强,在平面位置上线、带状分布特征不明显,主 要影响带宽度推测可达300 m左右。

盾构隧道断面图

表 主线隧道管片技术指标

盾构隧道地质剖面图

表 地层岩石强度特性

盾构施工面临的主要难题

胶州湾第二海底隧道TJ-06标段所面临的主要难题是长距离穿越多种不同性状的坚硬岩石地层,这 无疑给盾构的刀盘刀具切削性能以及环流系统的排渣 性能带来了严峻挑战;同时,在穿越上软下硬的土岩复 合地层时,需防止刀盘结泥饼与刀筒堵塞,这也给刀盘的冲刷系统带来了新的挑战。此外,盾构在最高水压 0.96 MPa的情况下,还会存在盾尾密封失效等安全问 题。基于此,本项目针对上述典型问题进行针对性的设计与改进。

1.滚刀破岩效率与磨损问题

胶州湾第二海底隧道项目盾构段要求刀盘刀具的破岩效率高。然而,长距离硬岩地层中掘进面临主要问题是刀间距及刀具承载问题,以及上软下硬地层刀 具的非正常损坏(如图4所示)、刀盘刀具过量磨损或 偏磨而导致的盾构被迫停机换刀。综上,穿越不同性状的土层、岩层对盾构刀盘刀具的选型设计提出了较 高的要求。

滚刀刀具断裂与偏磨示意图

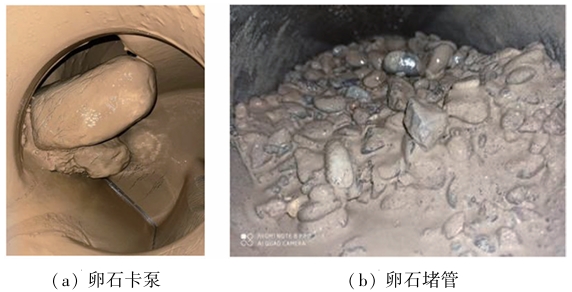

2.大粒径岩渣泥水舱滞排问题

当排渣系统的排放能力不足或当盾构穿越破碎带时,岩屑具有大的颗粒尺寸和较高的含量,挖掘的岩屑 容易沉积在开挖舱的底部,开挖舱极有可能会发生滞排问题。为了从根本上缓解开挖舱堵塞的问题,提出一种有针对性的新型设计来提高超大直径泥水盾构的排渣性能是至关重要的。

环流系统堵管卡泵示意图

3.刀盘中心堵塞与结泥饼问题 由于隧道直径较大,受边缘刀盘线速度限制,刀盘 中心转速往往不足,加之常压刀盘中心很大范围内无 开口,导致穿越黏性土层时刀盘堵塞情况时有发生。当堵塞发生时,由于刀盘刀具表面被渣土黏附,使得刀盘切削开挖面土体 的效率降低,从而严重影响盾构施工效率。

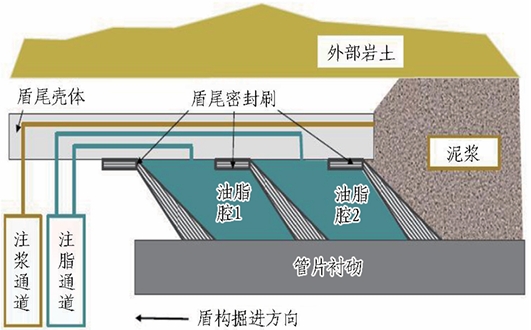

4.高水压盾构盾尾与主驱动密封失效问题 盾尾密封系统(见图7)与主驱动密封是保障盾构 在工作时不发生密封失效进而导致工程事故的关键系 统之一,对盾尾密封装置在面对长距离、高水压水下掘 进时的耐久性、实用性、密封性提出了更高的要求。

超大直径泥水盾构关键部件针对性设计

1.刀盘、刀具针对性设计

盾构隧道需要穿越全断面硬岩地层与上软下硬土 岩复合地层,盾构刀盘刀具应具备较强的破岩能力与 掘土性能,且要考虑高水压环境下盾构的带压换刀问 题。本工程采用开挖直径为15.63m滚齿互换常压复合式刀 盘,由刀盘中心块、6条主臂、6条辅臂组成。除焊接型刮刀与周边刮刀外,其余刀具全部配备为常压可更换 滚刀与常压可更换刮刀(覆盖刀盘全断面),便于刀具的更换与检修。 此外,刀盘开口率约为30%,开口分布较为均匀,可以保证渣土顺利地进入开挖舱内。

盾构刀盘堵塞示例

盾尾密封结构示意图

与常规刀盘相比,常压刀盘的空间结构布置限制 更多,所能装配的破岩刀具数量也有所降低。在借鉴 南京和燕路超大直径泥水盾构工程的刀盘结构布置经 验与问题后,本工程减小了滚刀的刀间距,最小刀间距 为80mm,并增加了滚刀的装配数量,总滚刀数量高达 90 把,其中包括正面滚刀76把,边缘滚刀14把(包含 2 把超挖滚刀,正常掘进时超挖刀处于缩回状态,超挖 时开挖直径为15670mm,超挖量单边20mm)。在借鉴了芜湖长江隧道工程的刀盘结构布置经验后,本工 程将95%以上的单刃滚刀替换为双轴双单刃滚刀,包 括12把17英寸(43.18cm)的中心双轴双单刃滚刀, 76 把19 英寸(48.26cm)的边缘双轴双单刃滚刀,另配置2把19英寸(48.26cm)单刃边缘滚刀,在有限的 空间内保证了刀间距,提升了盾构在全断面岩层中的 掘进效率。

2.盾尾密封针对性设计

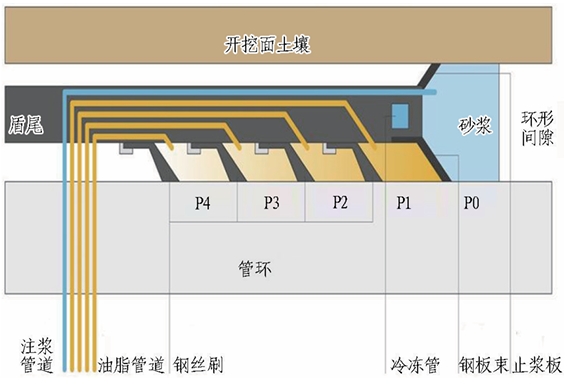

针对高水压条件下的盾尾密封问题,本工程盾尾 密封系统采用4道钢丝密封刷(前2道为螺栓安装,后 2 道为焊接式)加1道钢板束密封刷的组合进行盾尾 密封,盾尾间隙为45mm,油脂腔高度为100mm,盾尾 刷间距为49cm。 同时,盾尾密封系统配备了4台油 脂泵与4×22条油脂管道对钢丝密封刷之间的间隙进 行密封,并布置了5个SLUM盾尾间隙自动测量系统 安装点。 此外,盾尾密封系统预留了冻结冷冻管,便于 在盾构掘进过程中利用冻结法对盾尾刷进行更换与维修。 盾尾密封系统示意如图15所示。

盾尾密封系统示意图

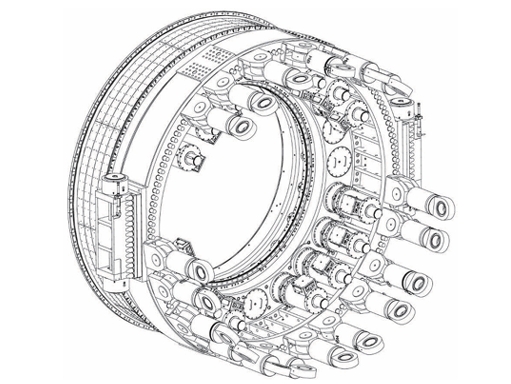

3.主驱动与推进油缸系统针对性设计 主驱动与推进油缸系统示意如图16所示。 主驱 动系统采用伸缩式主驱动,中心重型主轴承直径为 7600mm,额定转矩为 39391kN·m,最大转矩为59086kN·m,脱困转矩为63025kN·m,配备安装4道外密封、4 道内密封,密封静态最大压力高达 1. 2MPa,同时主驱动可以提供荷载监测保护主驱动和刀盘的过载,并配置了密封压力自动补偿系统,最大密封压力为1.2MPa。

主驱动与推进油缸系统示意图

结论

1.针对刀具破岩能力不足的问题,本工程缩短了滚刀的刀间距,并增加了滚刀的装配数量,将95%以上的单刃滚刀替换为双轴双单刃滚刀。另配置19英 寸(48. 26cm)单刃边缘滚刀,增强了刀盘刀具的破岩能力,提升了盾构在全断面岩层中的掘进效率。

2.针对泥水舱滞排问题,本工程采用大直径短螺 旋输送机主动排渣,将岩渣“抽”出来,并利用后置式颚式破碎机进行处理,从根本上缓解泥水舱滞排问题。 此外,螺旋输送机出渣系统配置了多个具备保压能力的闸门,可以实现在常压环境下维修保护螺旋输送机 与颚式破碎机。

3.针对刀盘结泥饼问题,本工程在刀盘中心位置配置3部分冲刷功能,包含中心双刃滚刀刀筒冲刷、刀盘中心正面冲刷、主臂间溜渣槽内冲刷,尽可能防止刀筒内部堵塞引起滚刀不能自转的问题,尽可能避免由 于中心区域线速度低且开口小引起的刀盘中心结泥饼 问题,尽可能防止主臂间溜渣槽位置发生堵塞的问题。

4.针对高水压条件下的盾尾与主驱动密封失效问题,本工程盾尾密封系统采用“4+1”的组合以及 4×22 条油脂管道进行盾尾密封并布置了5个SLUM 盾尾间隙自动测量系统安装点,盾尾刷间距为49cm。此外,盾尾密封系统预留了冻结冷冻管,可利用冻结法 对盾尾刷进行更换与维修。

5.主驱动系统采用伸缩式主驱动,中心重型主轴 承直径为7600mm,配备安装4 道外密封、4道内密封,密封静态最大压力高达1.2MPa,同时主驱动可以提供荷载监测保护主驱动和刀盘的过载,并配置了密封压力自动补偿系统,最大密封压力为1.2MPa。

目前,胶州湾第二海底隧道盾构段项目通过改进刀盘设计与排渣模式,提高了刀盘破岩效率和掘进速度,并缓解了泥水舱滞排问题,取得了一定的成效。但是,还没有彻底解决刀盘刀具磨损、刀具破岩能力不足、泥水舱滞排等工程难题。针对大直径泥水盾构的针对性设计与改进,在未来的研究与实践中有待更深入的探索和持续改进。

胶州湾二隧是青岛市“七横九纵”高快速路网的第二横,也是横跨胶州湾的第四条机动车通道。受不同岩层条件和断裂带的影响,工程采用了“钻爆+盾构”的组合工法,是目前世界上长度最长、规模最大、施工领域综合难度最高的海底道路隧道。

目前,项目统筹各类资源,积极挂图作战。“坚持安全第一”是首要原则,项目严格落实安全生产规章制度,规范施工作业,确保工程安全和质量,为隧道全面贯通打好基础。在施工组织协调方面,不断提升施工标准化管理水平,配优配强资源,全力推进项目建设。由于胶州湾二隧工程穿海作业地质复杂,断裂破碎带多,各参建单位不断提升风险预判应急能力,有序进行穿海作业。 截至目前,胶州湾二隧工程黄岛端陆域钻爆段隧道已全线洞通,土建工程整体进度过半。此外,黄岛端海域钻爆段和青岛端盾构段均按照时序进度有序推进。

根据隧道建设、青岛日报、中国新闻综合整理