0 引言

20世纪50年代,铁路建设者在沿线区域被称为“地质博物馆”的大凉山,运用“麻花型” “灯泡型” “眼镜型”等复杂多样的绕行展线技术开启了老成昆铁路的建设,隧道修建主要靠钢钎大锤开凿炮眼,肩挑背驮出渣运料。因机械装备水平低、技术条件落后,修筑长度6km的隧道已是极限,施工中遇到岩溶暗河、岩爆、 塌方、哑炮等工程灾害时,因没有足够的防护技术和能力,曾造成大量的财产损失和人员伤亡。然而,在极端 恶劣的地质条件下,仍修筑完成了1096km的“钢铁巨龙”,创造了人类征服自然的伟大奇迹。

进入 21 世纪,随着中国高速铁路建设的飞速发展和机械装备水平的日益提高,控制大断面软岩隧道变形、地表沉降、坍塌和涌突泥等工程灾害,主要采用中隔壁(CD 法)、交叉中隔壁(CRD 法)、双侧壁导坑等技术工法,但此类工法分部作业空间狭小,大型机械设备基本无用武之地,主要靠人工凿眼开挖,工序复杂, 施工进度缓慢,工程造价高。复杂地质隧道的修建 技术主要包括隧道设计、支护技术、施工方法等方面。隧道设计方面,采用有限元分析,优化隧道结构设计, 提高隧道的安全性和稳定性;支护技术方面,引入新型材料和工艺,如钢筋混凝土梁、喷射混凝土等,增强隧道的承载能力和抗震性;施工方法方面,应用先进的机械设备和自动化技术,如隧道掘进机、盾构等,提高施工效率和质量。

成昆铁路复线峨眉至米易段于2016年4月开工建设,隧道施工遇到软岩大变形、塌方、涌水、涌泥 (砂)等工程地质问题异常突出。因建设前期对全线 工程地质环境和地质灾害问题缺少全面的剖析和深入的认识,不能因地制宜综合运用现代技术和工法,造成隧道工程灾害频发,处理环境恶化,治理周期长,难度大,施工进度极为缓慢,工期严重滞后,成为隧道建设过程中的“梗” 。

针对成昆复线工程地质条件极其复杂多变、隧道施工难度大、前期施工进度滞后等一系列难题,针对性地提出岩溶隧道涌水处理措施及富水、软弱破碎围岩 隧道涌泥涌砂和水平缓倾岩层软弱围岩变形控制技术,并总结分析了平导在隧道施工中的功能和作用,为成昆复线隧道建设提供了技术支撑。

1工程概况

1.1 线路概况

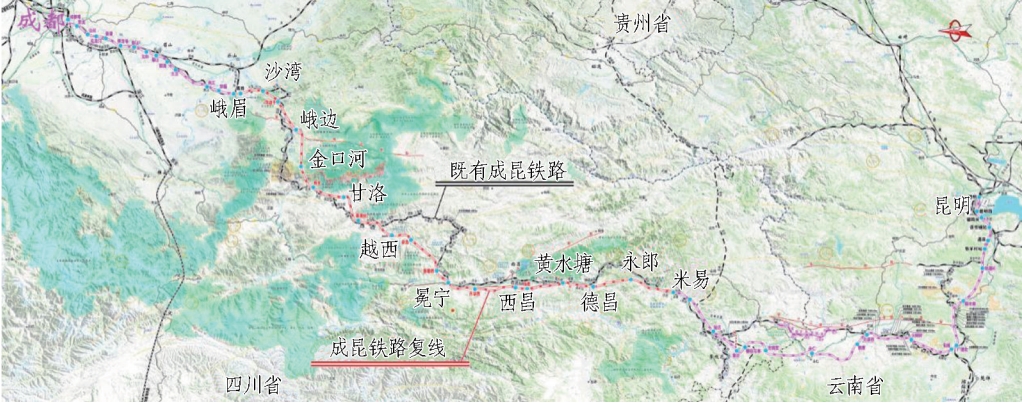

成昆铁路复线全长 860 km,呈南北走向(见图 1)。北起川西平原成都,向南跨岷江、青衣江;经峨眉山脉,沿大渡河,横贯大小凉山;渡安宁河,越金沙江, 沿中国地形第 1、2 阶梯边缘向南行至昆明,多次穿越地质条件极不稳定的板块活动断裂带。

红色线位为新建峨米段;黑色线位为老成昆铁路;洋红线位为复线已开通段。

图1 成昆铁路复线平面图

峨眉至米易段(简称“峨米段”)线路起自峨眉站, 经燕岗、乐山市沙湾、峨边、金口河进入凉山州甘洛、越 西、喜德、冕宁至西昌,经德昌后到达攀枝花市米易县, 线路长 386.334 km,为新建双线客货共线Ⅰ级铁路, 设计时速 160 km。

峨米段线路出成都平原后穿越横断山脉东南麓的大雪山、大小凉山,以“长大深埋隧道群”形式布线,隧道共计 51 座,长 211.527 km,隧线比为 54.8%(其中峨眉至冕宁段隧线比为 75.2%)。5~10km 隧道 10 座, 10km 以上隧道 7 座。全长 21.775 km的小相岭隧道 是中国目前开通运营项目中最长的单洞双线铁路隧道;月直山隧道最大埋深为 1820 m,是中国目前开通运营项目中的最大埋深隧道。

1.2 工程地质

1.2.1 地质构造发育强烈

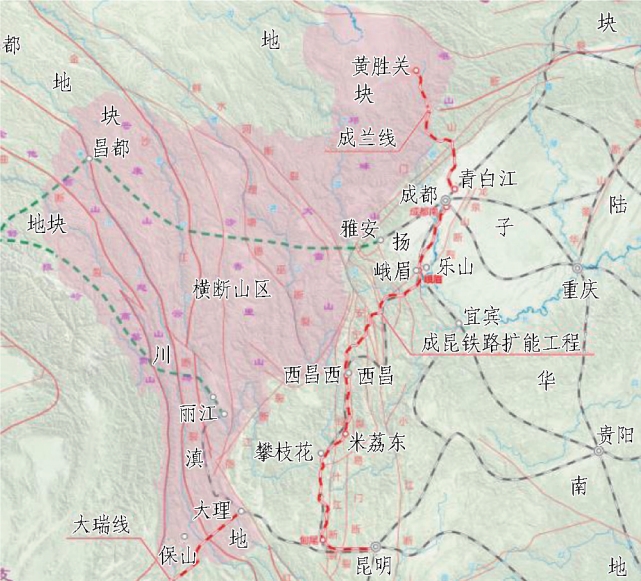

成昆铁路位于横断山脉东南麓,处于青藏高原与成都平原的挤压带(见图2)。青藏高原抬升向东西两侧释放压力,与东侧的扬子准地台呈挤压之势,形成大规模的新生世活动断裂和褶皱构造,发育极为破碎的构造岩体,工程地质极其复杂。活动断裂、断层挤压破碎带极发育,区域内的活动断裂有鲜水河断裂、理塘断裂、安宁河断裂、则木河断裂、小江断裂和大凉山断裂。铁路沿线横穿 3 个地震带(马边地震带、大凉山地震带、安宁河地震带),跨越 4 个构造单元(峨眉山断块、凉山拗褶区、安宁河隆起区、滇中扭褶区),地震活动频繁而强烈,活动断裂与褶皱构造强烈发育,岩体破碎。

1.2.2 地质环境复杂多变

沿线山高谷深、沟壑纵横;除石炭系缺失外,从震旦系至第四系地层出露齐全;火山岩、沉积岩、变质岩 3 大岩性均有分布,变化频繁;滑坡落石、岩堆错落、泥 石流、岩溶、高地应力、高地温、有害气体、采空区、砂土液化、昔格达地层等不良地质种类多、分布广、规模大, 素有“地质博物馆”的称号。铁路穿越大雪山的南延支脉小相岭,受第四纪冰川作用形成的冰斗洼地、冰湖等星罗棋布,为地下水的重要补给来源,围岩普遍具有 “富水、软弱、破碎”的显著特点。

图2 成昆铁路线位与横断山区的平面位置关系

1.2.3交通条件险恶

沿线道路蜿蜒崎岖,滑坡、落石、山洪、泥石流等地质灾害频发,道路中断、受阻时有发生,交通条件非常险恶(见图3)。

图 3 地质灾害导致 G245 道中断

1.3 工程难题

1)隧道穿越地层岩性种类多,变化频繁,可溶岩与非可溶岩、硬质岩与软质岩等相互交叠,千变万化, 加之受断层、褶皱构造的挤压、扭转和弯折影响,富水破碎围岩带来的工程灾害问题复杂多变,增加了地质认知和工程处理难度。例如: 长度仅 6 km 的新越西隧道穿越了 18 套地层;邓家湾隧道花岗岩蚀变、差异 风化极为严重。

2)岩溶隧道处于可溶岩水平循环带,发育溶蚀管道和溶腔,分布无规律,具有连通性,地下水极丰富。例如: 小相岭隧道实测涌水量达 76 万 m3/d,累计涌水量达 2.3亿 m3。

3)白云岩“砂化” 问题突出,存在中国极罕见、极特殊的溶蚀现象,国内无成熟的处理经验,更无理论模型。例如: 吉新隧道穿越 13 km 白云岩地层,“砂化” 灾害问题异常突出。

4)高地应力条件下缓倾岩层软岩大变形问题显著,安全风险高。以特尔莫、小相岭隧道为代表。

1.4 施工难点

1.4.1 机械化作业程度低

隧道施工作业面几乎全部采用简易台架+手持风枪钻孔作业,靠人工架立钢架、人工喷射混凝土、人工风枪打孔安装锚杆等传统的隧道施工作业方式,作业效率低,安全、质量难以保障。

1.4.2 技术工法不合理

现场基本采用长台阶(两台阶)工法施工,围岩变形问题显著,涌水、涌泥等安全风险不可控。个别隧道仍采用交叉中隔壁、双侧壁导坑等传统工法,施工进度缓慢。

1.4.3 工期问题突出

基于上述原因,建设工期严重滞后,远不能满足可研和初设批复的工期要求。

2关键技术集成应用与探索

通过对成昆铁路地质环境、工程难题和施工现场的再分析、再认识,运用现有成熟的隧道建造技术,融入“岩变我变、预控把控、因地制宜、有效应对、定点超越、宁强勿弱” 的 24 字建设理念,把关键技术进行集成、探索和创新后应用于实践,破解了前期隧道建设中遇到的困局。

2.1 岩溶隧道涌水处理措施

2.1.1 隧道涌水处理技术要点

成昆铁路峨米段隧道穿越可溶岩地层段长85.834 km,占可溶岩段落长度的 92. 4%。在喜德县小相岭附近分布震旦系灯影组灰岩、白云质灰岩,岩溶 发育,地表出露岩溶洼地和冰湖漏斗,山体内暗河涌动,地下水极丰富,在断层构造、可溶岩接触带等破碎 围岩附近呈喷涌之势,揭示的溶蚀管道、溶腔和岩溶暗河等涌水问题极为突出。结合岩溶隧道发育特征,运用现代技术集成,提炼 出一套“探、截、绕、排”相结合的隧道涌水处理技术。

2.1.1.1 探———多途径、多方式综合探水

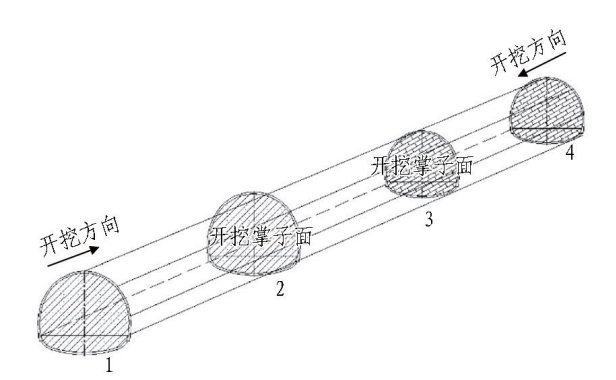

加强地质勘察对分析岩溶水的补给来源、掌握岩溶发育规律和特征非常重要。通过地质素描,实现 “连面成体”,帮助研判围岩变化趋势和岩溶分布规律,掌握地下水的发育程度和赋存规模。掌子面地质素描“连面成体”分析地质变化如图 4 所示。图中 1— 2 区段揭示砂泥岩层,3—4 区段揭示灰岩地层;在对 2—3 区段开挖时,揭示可溶岩与非可溶岩接触带,地下水发育富集。

图4 掌子面地质素描“连面成体”分析地质变化

选用成熟的红外探水(TSP)、瞬变电磁、地质雷达 等二维探水法和激发极化三维探水的综合物探手段, 长、短距离相结合,二维与三维相结合,相互验证,精准探测水体位置和赋存情况。

长距离钻探采用 C6、矿研RPD180 等多功能钻机实现精准、快速靶向探水,钻孔深度可达 100 m 以上。短距离钻探通过加密炮眼数量,加深探测长度,实现全方位覆盖探测(见图 5)。 利用导洞超前实现最直观的地下水探测,兼具泄水和开辟多作业面施工。

图5 靶向钻探

2.1.1.2截———截断地下水补给路径

设置平导、排水廊道、集水洞室等截断地下水补给 路径(见图 6),将岩溶水引入辅助导洞排放,实现正洞隧道“体外排水”,为正洞施工创造安全条件,避免高压水对隧道结构的影响。

2.1.1.3绕———线路迂回绕行

充填物丰富的溶腔发生涌水后会形成泥石流,强行处理难度大、风险高,利用辅助导坑(如平导) 线形灵活的特点,迂回绕行避开集中出水位置(见图 7),实现安全、快速通过。

(a) 小相岭平导截断岩溶暗河 (b) 平导截水后小相岭隧道管道无水

图6 截断地下水补给路径

图 7 平导迂回绕行

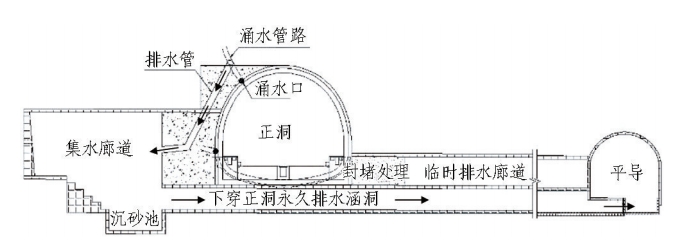

2.1.1.4 排———永临结合,疏导引排

1)“永临”结合处理。在探明岩溶管道发育特征、 连通情况和补给来源之前,设置临时排水廊道疏导引排;查明岩溶管道的发育特征后,设置集水廊道、排水 涵洞实施永久引排(见图8),避免盲目处理。

2)创造顺坡排水条件。利用平导、斜井等辅助坑道线型自由度高的优势,在地下水发育段调整线路纵 坡,设置“V”形坡,创造掌子面顺坡排水条件。

3)强行抽排。平导内设置拦水墙形成集水仓,设置固定泵站进行强行抽排。

4)永久顺排。设置排水廊道、下穿正洞的涵洞将地下水引入平导,地下水归槽后永久顺排。

图8 小相岭隧道“永临”结合排水示意图

2.1.2 现场应用效果

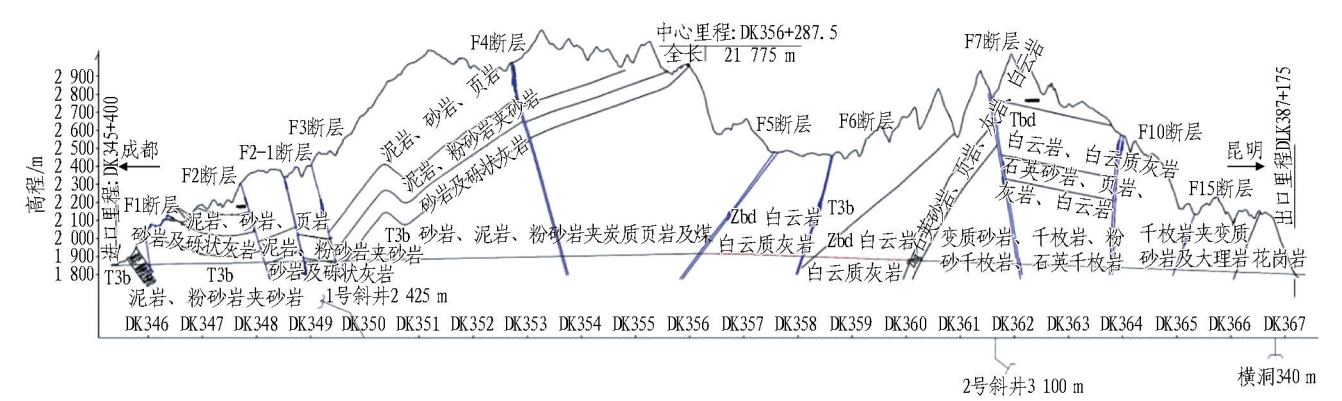

小相岭隧道全长 21.775 km,洞身穿越震旦系、朱罗系和三叠系等远古至新生代地层,可溶岩与非可溶岩呈不整合接触,岩性变化频繁,隧道中部揭示的震旦 系白云岩、白云质灰岩等可溶岩段长约 5.3 km,线路 标高位于可溶岩水平循环带,地下水极丰富,其地质纵剖面图见图 9。

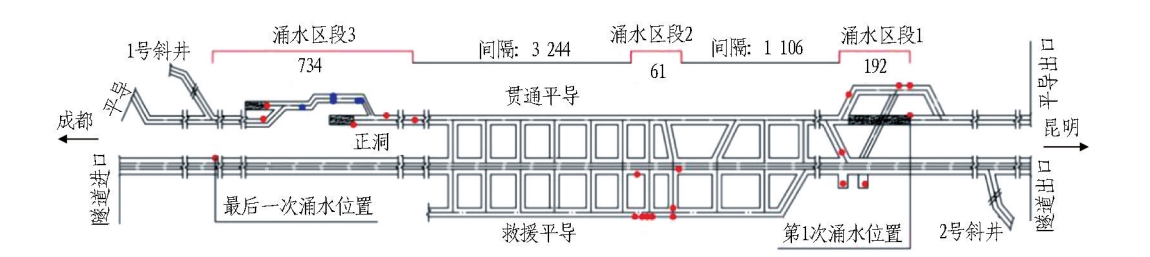

小相岭隧道揭示涌水位置分布平面图见图 10。隧道施工共揭示 3 个涌水区段,均位于隧道中部的白云岩、白云质灰岩地层,共发生 6 次较大规模的涌突水,实测全隧最大涌水量约 76 万 m3/d。第 1 次大规模涌水发生在 2 号斜井工区平导,最大涌水量达 47 万m3/d,导致斜井被淹,涌水从斜井洞口漫出,处理周期长达 10 个月。截至隧道贯通,累计涌水量已达 2. 3 亿m3。

红色代表涌水;蓝色代表溶腔。

图 9 小相岭隧道地质纵剖面图

图 10 小相岭隧道揭示涌水位置分布平面图(单位: m)

“探、截、绕、排”相结合的隧道涌水处理技术现场实施效果如下:

1)通过地质勘察和地质素描分析,准确识别可溶 岩与非可溶岩接触带位置,掌握溶蚀管道发育特征和涌水的变化规律,为制定措施提供了支撑。

2)综合物探、靶向钻探查明 21 处地下水发育区, 提前采取疏导引排措施,避免隧道淹井事故。

3)利用平导、集水廊道、排水涵洞截断正洞地下水补给路径 11 处,为正洞施工和管道处理创造条件。

4)贯通平导 3 次迂回绕行,避开集中涌水点和充填溶腔,实现快速通过,化解了施工安全风险。

5)设置排水廊道 5 处、下穿正洞的排水涵洞3处, 将地下水引排至平导排放。

6)根据揭示可溶岩地层变化,调整平导人字坡变 坡点位置,实现顺坡排水。

7) “探、截、绕、排” 集成应用技术遵循“因势利导”,避免地下水集聚成“势”,造成淹井事故,保证了施工安全,施工进度提升显著。

2.2 “富水、软弱、破碎”围岩隧道涌泥(砂)防控技术

成昆铁路“富水、软弱、破碎” 围岩隧道施工坚持 “以防为主,防治结合”为宗旨,重点解决“水、泥、砂” 问题,集成提炼了“富水、软弱、破碎” 围岩隧道涌泥 (砂)防控技术,关键技术如下。

2.2.1加强超前地质预报

采用长、短距离相结合的综合物探,靶向钻探验证,查明地质条件,为技术处理提供支撑。

2.2.2泄水、分水、减压技术

1)掌子面前方大孔径超前钻孔泄水+后方大孔径定向泄水,如图 11 所示。利用多功能钻机实现快速钻孔作业,提前排泄地下水、降低水压,提高围岩稳定性和施工安全。

2)增设平导实现超前泄水、分水和释能减压;隧道侧墙设置集水廊道集中排水,分摊正洞水量,改善正洞围岩,提高稳定性 。

图 11 大孔径钻孔泄水

2.2.3 “堵排结合”注浆工艺

1)设置自进式管棚进行拱部注浆堵水,结合围岩状况适当加密管棚布置。

2)注浆材料采用凝固时间短的水泥-水玻璃双液浆,保证注浆效果。

3)采用堵排结合的注浆工艺(见图12),由贫水区向丰水区逐步注浆,即: 对丰水区钻孔泄水—贫水区注浆—丰水区水量集聚后再次集中排泄—注浆堵水。该工艺处理周期短(一般 2~4 d)、效果好,能保证施工安全。

2.2.4 超前预加固

掌子面喷射混凝土封闭+玻纤锚杆超前预加固, 提高掌子面稳定性,避免溜坍变形后继发涌突。

2.2.5 加强工法配套

以微三台阶工法(见图 13)为核心,上台阶开挖后及时支护,减少开挖临空面和暴露时间;结合围岩稳定性和地下水情况,适时调整为微三台阶上部预留核心土法,工法之间转换快捷方便。

2.2.6 机械设备工装配套

采用 C6 多功能钻机、三臂凿岩台车、拱架拼装机等机械设备配套,实现快挖、快支、快封闭,避免大规模溜坍、涌突引发后方支护结构变形。

2.2.7 “全方位、全过程、全工序”监测信息反馈机制

建立“全方位、全过程、全工序” 的监测信息反馈机制,及时指导设计和施工,动态调整支护参数和施工工法。

(a) 贫水区注浆、丰水区泄水

(b) 丰水区水量集聚后再次钻孔泄水

图 12 堵排结合的注浆工艺

图 13 微三台阶工法

2.3 平导在隧道施工中的功能和作用

2.3.1 平导功能介绍

成昆铁路重难点隧道能够安全顺利贯通,项目按 期开通运营,平导起到了决定性作用,主要表现在以下方面。

2.3.1.1 超前探地质

平导开挖具有断面小、施工进度快的优势,集中力 量打通平导,可直观有效地探明前方地质条件,为后开 挖的正洞措施优化提供依据。

2.3.1.2 超前探水及泄水、截水和分水作用

相比物探和钻探,平导超前施工具有最直接、最准 确查明前方地下水的功能,同时对富水围岩起到泄水 和排水的作用,避免“积水成势”;另外,还可截断地下 水向正洞排泄的路径,分摊正洞地下水和降低水害。平导超前探水、泄水和截水效果见图 14。

图 14 平导超前探水、泄水和截水效果

2.3.1.3 改善正洞围岩,降低工程风险

平导超前排泄地下水,使后开挖的隧道正洞基本 无水或少水,围岩稳定性提高,坍塌、涌突泥(砂)、支护变形等风险明显降低,减弱原设计工程措施,节约工程投资。

2.3.1.4 实现正洞“体外排水”

平导线位比正洞低,正洞水通过横通道汇入平导, 运营期作为永久排水通道,减轻正洞排水压力、降低水压,实现正洞“体外排水”,确保隧道运营安全。

2.3.1.5 实现“长隧短打”

通过平导开辟横通道进入正洞施工,将正洞隧道 分成若干段,多工作面平行作业,实现“长隧短打”,提高施工进度。在小相岭隧道高峰期开辟 12 个作业面施工,通过极限组织,实现按期贯通。

2.3.1.6 释放地应力

在高地应力隧道软岩大变形段,平导开挖形成临空 面,提前释放地应力,减弱隧道正洞软岩大变形破坏。

2.3.1.7 改善通风环境

平导与隧道正洞之间通过横通道联通,形成巷道式 循环通风系统,改善长大隧道施工作业环境;承担交通运输,减缓正洞运输压力,提高施工组织工效。小相岭隧道(21.775 km)集中力量贯通平导后,平导与正洞之间通过 52 个横通道和 22 个救援疏散通道联通,形成巷道式通风,高峰期隧道内施工作业人员达 1200 人。

2.3.1.8 实现防灾救援

运营期利用平导与正洞之间的横通道快速逃离, 通过平导进行疏散,解决长大隧道的防灾救援问题。

2.3.1.9 边界条件

合理确定平导与正洞之间的岩盘厚度(即线间距)是设置平导成败的关键。线间距太小会导致平导与正洞两者开挖相互干扰而发生群洞效应,尤其在高地应力软弱破碎围岩区,软岩大变形与群洞效应叠加发生的围岩变形更严重、更难处理;线间距太大又会造成横通道长度增加、工程投资加大。小相岭隧道Ⅳ级围岩大变形区段设计线间距为30m(净岩柱约 1.7 倍洞径),平导施工期间围岩变形收敛稳定;当与平导对应的正洞开挖施工时,平导先发生变形,后引起正洞围岩变形,最大变形量为 110 cm,两者相互影响,群洞效应显著,如图 15 所示。后调整平导与正洞线间距至 45m(约 3 倍正洞洞径),群洞效应解除,围岩变形得以控制。

图 15 群洞效应引起的平导围岩变形

2.3.1.10 打通平导对正洞贯通的决定作用

平导贯通后,探明了地质,解决了地下水,释放了地应力等,对正洞隧道贯通起着决定性的作用,为隧道整体道床、铺轨等尾工的施工组织提供了作业通道。

2.3.2 平导现场应用实例

2.3.2.1 新越西隧道

新越西隧道在穿越尼日河活动断层时,揭示为富水砂、泥质断层角砾,围岩极破碎,地下水发育,判识为Ⅵ级围岩。隧道开挖共发生 10 余次涌突泥,涌突物最大方量约 3000m3 ,地下水量达8 000 m3/d,涌突泥及预加固处理见图 16。

增设平导前,隧道采用帷幕注浆、掌子面玻纤锚杆加固,密布管棚超前支护,工序繁多复杂、处理周期长、施工进度缓慢。平导施作后,实现超前泄水、分水和排水,后开挖的正洞围岩基本无水或少水,掌子面稳定性极大提高,按原设计措施或减弱措施施工,未发生大规模涌突,施工进度提高显著。围岩改善情况对比见图 17。

2.3.2.2 邓家湾隧道

邓家湾隧道在富水的花岗岩蚀变风化带,发生大规模涌突砂 7 次,最大 1 次涌突方量达 5000m3 ,增设平导前以帷幕注浆处理为主,周期长达半年之久,平导施作后优点如下。

1)围岩稳定性提高。邓家湾隧道增设平导后,花岗岩蚀变风化带潮湿、无水,仅局部掉块,采取常规措施即可安全施工。

(a) 隧道涌突断层角砾 (b) 掌子面玻纤锚杆预加固

图 16 涌突泥及预加固处理

(a) 平导施作前,水量大、水压高 (b) 平导施作后,正洞无水、围岩稳定

图 17 围岩改善情况对比

2) 工程投资节减。邓家湾隧道 DK378 + 442 ~ DK381+000 段(2 558 m),设计均为Ⅱ、Ⅲ级围岩。平导施作后,Ⅱ、Ⅲ级围岩变更为Ⅴ级围岩,围岩段长下降了 48. 6%,正洞围岩跳级变更的百分数下降明显。

3)邓家湾隧道增设平导长 1933 m,设计Ⅱ级围岩 615 m,Ⅲ级围岩 1 318 m,按上述百分数统计,若不增设平导,正洞围岩调整增加费用约 6060 万元;增设平导后,正洞围岩调整增加费用约 3645 万元,节约投资约 2415 万元(不含增设平导本身的费用)。

2.4 水平缓倾岩层软弱围岩变形控制技术

2.4.1 软弱围岩变形控制技术要点

成昆铁路峨米段隧道穿越软岩变形区段长约42 km,以水平缓倾状的炭质页岩、泥岩为主,呈夹层形式分布出露,局部为半成岩的西格达地层,围岩软弱破碎,受高地应力影响(实测最大水平主应力为 16 ~36 MPa),围岩变形问题突出。从围岩变形特征、变形机制、支护参数、施工方法等方面总结,形成围岩变形控制技术要点如下。

2.4.1.1 加深地质认知

掌握围岩变形区地应力特征和隧道开挖后的围岩松动范围,为措施制定提供依据。

2.4.1.2 长短锚杆结合控制变形

采用“长短锚杆”相结合(见图 18)。 短锚杆快速施作减缓开挖后初期变形,具备大型设备作业条件后,施作长锚杆形成群锚加固围岩;长锚杆及时施作并充分注浆,达到主动加固围岩的效果。

图 18 长短锚杆施作加固围岩

2.4.1.3 强调工法配套

缓倾软岩隧道以微三台阶工法为主,上台阶开挖后短锚杆快速施作,及时支护,减少围岩暴露时间,控制围岩初期沉降变形,中下台阶及时跟进,封闭成环。 高地应力软岩大变形隧道以两台阶工法为主, 为锚杆钻机等大型设备快速施作提供作业空间条件。

2.4.1.4 工装设备配套

配置钻注一体化的专业锚杆钻机、三臂凿岩台车 (见图 19)、拱架拼装机等大型机械设备,实现快挖、快 支、快封闭,减少钢架接头工序衔接的薄弱环节,提高 施工质量,控制围岩变形。

图 19 三臂凿岩台车作业

2.4.1.5 适当增大预留变形量

根据围岩变形特征、变形周期和量值,适当增加围岩预留变形量。

2.4.1.6 隧道结构优化

加大仰拱曲率,优化隧道结构轮廓,改善结构受力,提高隧道适应变形的能力。

2.4.2 工程应用实例

2.4.2.1 特尔莫隧道

特尔莫隧道揭示缓倾薄层状泥灰岩、炭质页岩,围岩软弱破碎,前期施工采用长台阶(两台阶) 工法,系统锚杆以常规的中空锚杆和砂浆锚杆为主,拱部坍塌、变形问题突出,造成大段落的支护拆换,施工停滞。针对特尔莫隧道变形问题的症结,改变思路,现场将原来的两台阶(长台阶)工法调整为微三台阶法施工,配置专业锚杆钻机,采用拱部长短锚杆结合的工艺,加大仰拱曲率,优化隧道结构轮廓,下台阶和仰拱封闭成环时间控制在 12 ~ 15 d, 围岩变形得以控制。

特尔莫隧道变形段由原来的平均进度 15 m/月提升至 55 m/月,未发生支护拆换;软弱围岩变形段施工安全、支护结构质量得到极大改善,验证了围岩变形控制技术的合理性。

2.4.2.2 小相岭隧道

小相岭隧道平导施工遇高地应力发生软岩大变形,后行正洞施工至对应段落时,虽采取加强锚杆的大变形措施,但未引起重视,主要表现如下。

1)锚杆施作不及时。施工揭示的围岩无水,掌子面稳定性好,现场经验认为常规的Ⅳ级围岩措施即可通过,对大变形的认识不足,未引起足够重视,导致现场锚杆迟迟未施作。

2)缺少专业锚杆钻机。利用凿岩台车替代专业锚杆钻机,靠人工安装锚杆,施作不规范、不及时,不能快速注浆加固围岩。

3)不重视锚杆注浆。因缺少专业的钻注一体锚杆钻机,现场注浆作业困难,锚杆钻孔施作后不能及时注浆加固,导致围岩更破碎、强度更低、松动圈更大,造成人为变形,钢架扭曲折断严重。

通过引进专业锚杆钻机,实施专人包保盯控,施作长锚杆并及时注浆加固围岩,发挥围岩自身的承载能力,围岩变形才得以控制,付出的代价和教训惨痛。

3 结论与建议

1)与老成昆铁路相比,成昆铁路复线通过增大曲线半径和线路纵坡,进行“裁弯取直”,取消了“灯泡线”“麻花线”等绕行展线,在高山峡谷地形中采用高桥跨越,长大深埋隧道一举穿越,缩短线路 236 km。

2)针对岩溶隧道涌水严重的难题,提出了“探、截、绕、排”相结合的隧道涌水处理技术,在工程实践中得到应用和验证。

3)针对富水软弱围岩隧道涌泥涌砂等难题,研发了“泄水、分水、减压”技术,增设平导实现超前泄水、分水和释能减压,隧道侧墙设置集水廊道进行排水,改善并提高了围岩稳定性。

4)提出并验证了平导在隧道施工中的功能和作用,破解了成昆铁路隧道建设中的困局。

5)针对隧道软弱围岩变形严重的难题,采用短锚杆快速施作减缓初期变形,长锚杆形成群锚加固围岩的措施,以长短锚杆相结合为主要思路,控制围岩变形。