1 引 言

全断面隧道掘进机(盾构/TBM)为中国的隧道 工程施工做出了巨大贡献,使中国成为世界上拥有 盾构/TBM数量最多、掘进隧道里程最长的国家。 自上世纪80年代起,中国陆续引进德国、美国、日本 等发达国家制造的盾构/TBM,这些引进既展示了掘 进机高效的一面,也暴露出在应用过程中所遇到的 一些问题。在引进盾构的应用中取得了更多的成 功,而在引进TBM的应用中则遇到了更多的失败, 例如掌鸠河TBM、引大济湟TBM、锦屏电站TBM等 案例。中国一直在探索中前行,也认识到只靠引 进无法满足中国各大区域不同地质的需求,其中包 括土压盾构与泥水盾构选型问题,敞开式TBM与护 盾式TBM选择,17寸与19寸滚刀之争,3″与2″导向 精度之分,五自由度与六自由度管片拼装机优劣对 比等。在这个过程中,中国逐渐建立了自己的 掘进机设计理念,并积累了丰富的施工经验。在已 有的土压平衡盾构、泥水平衡盾构、硬岩TBM“引进— 吸收—再创新”的基础上,中国相继研发出了马蹄形 盾构机、竖井掘进机、联络通道盾构机等世界上的首台掘进装备,走出了一条中国掘进机创新之路。

2 中国隧道掘进机的创新

2.1 1950年—2000年的探索阶段

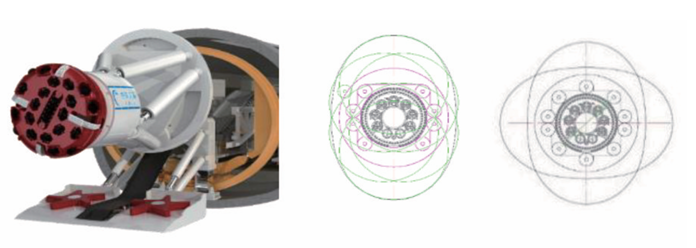

中国自上世纪50年代建国之初就开始尝试采 用手掘式盾构施工隧道项目。从最基本的盾构理念 出发,先后研发了大断面网格式手掘盾构和网格式 挤压盾构(图1),网格盾构的开挖直径位居行业前 列。在60年代,国内企业开始研制并使用TBM。 然而,由于当时国内工业制造基础较为薄弱,TBM 的产品性能与行业水平相差很大。

图1 直径11.3m网格水力机械盾构机

从80年代到90年代中期,中国的隧道掘进机主 要以技术引进为主。掘进机的设计由国外设计逐渐 发展为联合设计和自主设计,制造方面也由国外制 造逐渐发展为国内组装和制造。

随着中国改革开放和国内基础建设的快速发 展,迈开了掘进机整机引进的步伐,推动了中国掘进 机技术的发展。

对于中国来说,掘进机整机引进的代价是巨大的,技术引进并没有完全解决中国隧道施工难题。 中国的地质条件非常复杂,几乎每条长大隧道都面 临着技术和工法的挑战。当时的掘进机技术研发和 设备供应能力无法满足中国隧道建设快速发展的市 场需求。因此,中国必须自主研制掘进机,这不仅是 行业发展的需要,也是中国经济发展的需要。

2.2 盾构机863计划

2002年,中国将盾构技术研发纳入国家高技术研究发展计划(863计划),支持相关企业和高校开展研究,包括直径6.3m全断面隧道掘进机设计、复合盾构样机研制和大直径泥水盾构样机研制等。

在“863计划”和国家政策的支持下,中国企业先后自主研制了土压平衡盾构机、泥水平衡盾构机、硬岩掘进机。这标志着中国企业已具备各型号盾构/TBM设计和制造能力。在技术的创新方面,如智能化、多模式、新型破岩、超大直径、异形断面和多用途等取得了成功,并得到行业的广泛认可。中国的掘进机技术实现了从无到有,从有到优,从优到强的发展。

2.3 土压平衡盾构机

2004年,上海隧道股份首次研制出中国的软土土压平衡盾构机[19]。2008年,中铁装备成功研制出了首台复合式土压平衡盾构机(图2)。

图2 首台复合式土压平衡盾构机

针对土压平衡盾构机在长距离、黏土和大卵石地层的渣土改良技术难题,采用了多重分级渣土改良技术,发明了主动式舱内中心搅拌系统和冲刷系统,达到了良好的出渣效果。特别是创新了刀盘设计,这一技术大大提升了盾构机的地质适应性,达到世界领先水平,成为土压平衡盾构机在中国顺利推广的关键因素。2017年,中国成功制造了首台直径为12m的大直径土压平衡盾构机。2023年又成功研制出直径为14.5m的超大直径土压平衡盾构机(图3)。

图3 超大直径土压平衡盾构机“蜀安号”

2.4 掘进机973计划

TBM在长距离、大埋深、破碎带、软岩大变形等 极端复杂地层施工时,存在着“掘不动”、“掘不快”、 “掘不准”等问题,影响施工进度和质量,严重时还可 能导致塌方卡机和人员伤亡事故的发生。问题的本 质原因在于设计机理和岩石机理不明确,智能化水 平不够。

为了解决上述问题,在国家科技部的支持下, 2013年至2015年期间,先后启动了3项《国家重点 基础研究发展计划》(973计划),以支持国产隧道掘 进机重大关键技术的突破研究,提升其在复杂地质 环境下的适应性和工作效率,确保隧道建设的安全 性和高效性。

TBM核心技术的研发和应用为吉林引松供水 工程、滇中引水工程等一系列国家重大工程建设提 供了关键性的技术支持和服务保障,极大地提升了 中国复杂地质条件下隧道施工的安全高效掘进和智 能化水平。项目成果的持续优化和迭代推动了行业 的技术创新,有力提升了中国隧道掘进装备技术在 全球的领先地位。

2.5 岩石掘进机(TBM)

2015年,两台中国敞开式TBM成功应用于吉林省引松供水工程项目,并创造了月进尺1318.7m的 佳绩。后续先后开发了强冲击载荷作用刀盘抗裂/止 裂技术、喷射成型滚刀刀具技术,研发了首台高压水 耦合破岩TBM、世界首台双结构TBM、世界最大直径 TBM等新产品,大大提升了中国TBM整机技术水平。

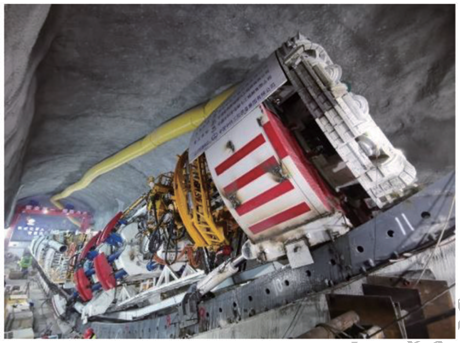

传统敞开式TBM装备在岩爆地层掘进安全性 差、长距离软弱破碎地层掘进效率低。因此,研发了 兼备“网-喷-锚”和“钢管片-辅助推进”两种支护方 式、两种推进模式的双结构TBM(图4),以传统敞开 式TBM为基础,增加管片支护和辅助推进的功能。 双结构TBM可以在高地应力岩爆段对作业人员和 设备提供防护;在破碎围岩下能够快速支护,并减少 清渣量;在软弱地层撑靴无法提供推进反力时,采用 辅助推进,实现推力转换。双结构TBM使国产整机 技术达到国际先进水平。

图4 双结构TBM

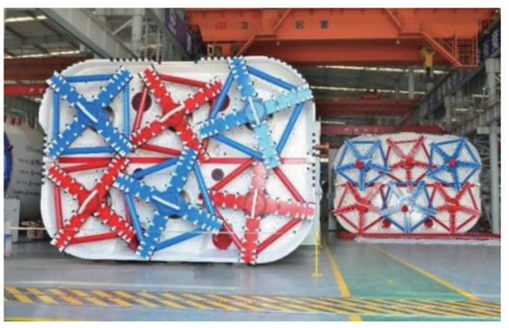

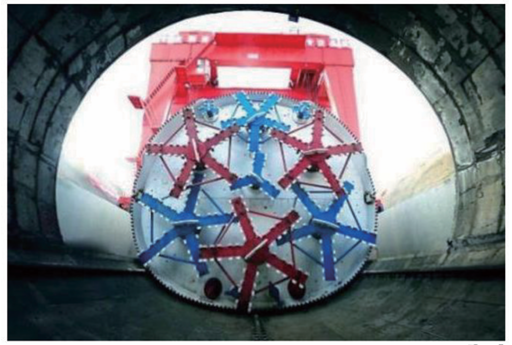

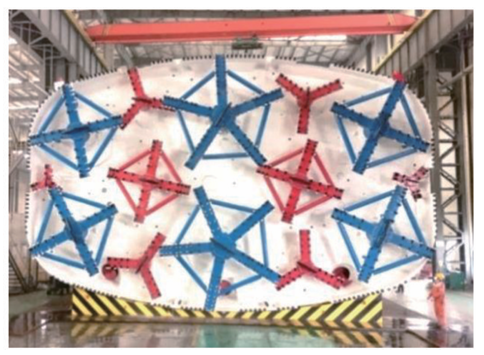

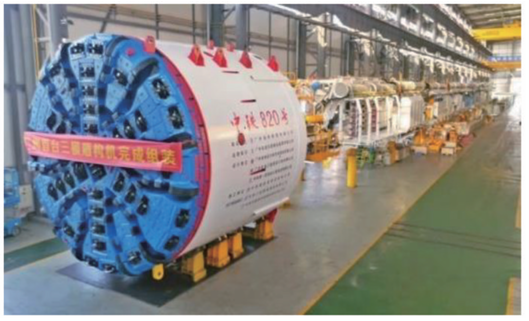

“高加索号”TBM是世界上直径最大的岩石掘进机(图5),开挖直径为15.084m,该设备被应用于格鲁吉亚的KK公路项目。

图5“高加索号”敞开式TBM

2.6 泥水平衡盾构机

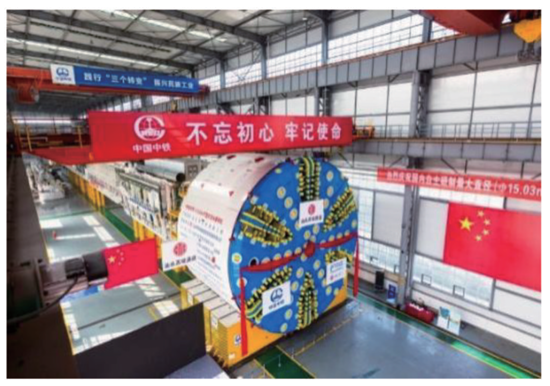

2014 年中国研制出直径6m级泥水盾构机。2016年研制出直径10m以上的泥水盾构机。2017年,中国生产了首台15m级超大直径泥水平衡盾构机(图6)。2021年,国产泥水盾构机因在海域岩溶地层掘进的卓越表现,荣获国际隧道协会“年度工程奖”。

图6 国产首台15m级超大直径泥水平衡盾构机

中国制造的2台直径超过16m的泥水平衡盾构机成功在北京东六环完成施工任务。

中国进行了一系列创新技术的研发和应用,以改进泥水平衡盾构技术,包括:气垫直排掘进、管路延伸零排放收浆系统、常压刀盘前装式滚刀安装方式和螺旋机+舱外破碎机出渣等。新技术的应用不仅提高了盾构隧道的施工效率和质量,还改善了施工环境和安全性能。中国在泥水平衡盾构方面取得了显著的技术进步和实践经验。

2.7 异形断面掘进机

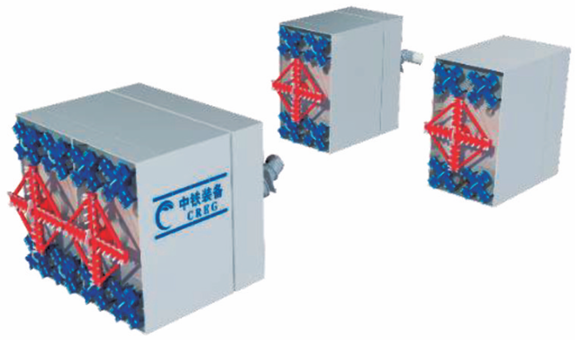

基于建筑需求,中国的异形盾构机在综合管廊、地下过街通道、地铁出入口、公路和铁路隧道等领域得到广泛应用。为了解决异形掘进机施工中一次开挖成型、复杂位姿控型和异形管片拼装定型的难题,研发了多刀盘协同开挖系统设计技术、多维度位姿控制技术和多曲率异型管片拼装技术与装备,成功解决了“三多”的世界性难题。成功研制出了世界上首台超大断面矩形、马蹄形等多种异型掘进机。这些创新和成果使中国的异形盾构机处于世界领先地位。

2013年,世界首台大断面(开挖断面10.12m×7.27 m)矩形顶管机(图7)在郑州市红专路下穿中州大道项目中投入使用。实现了在4m超浅覆土和相邻隧道0.5m超小间距的极限工况下低扰动开挖和掘进。此外,施工过程中的隧道位姿控制精度达到了±1‰的高精度,并且施工效率是传统矿山工法的3~5倍。

图7 超大断面矩形盾构机

2016 年,世界上首台超大断面马蹄形盾构机(图8)应用于浩吉铁路白城隧道项目。白城隧道项目以“采用大断面马蹄形的土压平衡盾构方法首次应用于黄土隧道”荣获国际隧道协会2018年度“技术创新项目奖”。

图8 世界首台马蹄形盾构机“蒙华号”始发

2020年,中铁装备再次刷新了断面记录,成功研制出世界上最大的矩形顶管机“南湖号”(开挖断面14.82 m×9.446 m,面积达123 m2,见图9)。该盾构机应用于嘉兴市长水路下穿南湖大道工程,首次将矩形顶管机用于城市三车道快速路施工。

图9 世界最大矩形盾构机“南湖号”

2.8 竖井掘进机

竖井掘进机是一种结合了传统竖井施工技术和隧道掘进机技术的设备,通过机械化、少人化和智能化的施工方式,提高立井建设的速度,保护工人的职业健康,并实现节能减排。

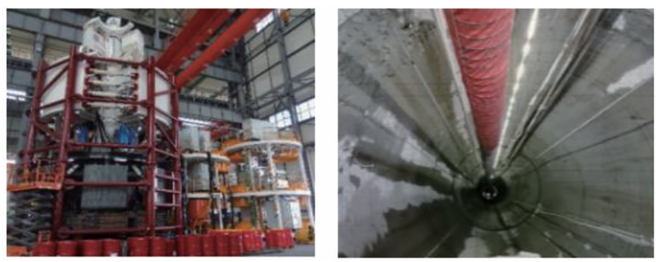

2018年,世界上首台全断面硬岩上排渣式竖井掘进机研制完成,其开挖直径为7.83m(图10),其深度超过200m,设备搭载了中凹型刀盘开挖和多模式动态排查装置、环向浮动撑靴推进系统、位姿监测与智能控制系统、可视化远程操控系统等多项新技术。相比于钻爆法,竖井掘进机工法成功减少了50%以上施工人员的数量,并将施工效率提高了1倍以上。

图10 世界首台SBM竖井掘进机下线及掘进

2.9 斜井掘进机

大倾角TBM可用于坡度45°以上斜井施工。2022年,首台国产大倾角TBM投入使用,用于坡度39°的斜井建设(图11)。设计团队通过开发了一系列创新技术来提高施工的安全性和质量,例如双重防滑系统(ABS)、尾部自动安全门系统、适应大坡度重载物料运输的系统、自动排渣装置和变坡始发技术。除了在抽水蓄能电站建设中的应用,大倾角TBM还可用于交通和矿山领域的通风斜井施工。

图11“永宁号”斜井TBM变坡步进

2.10 推盾机

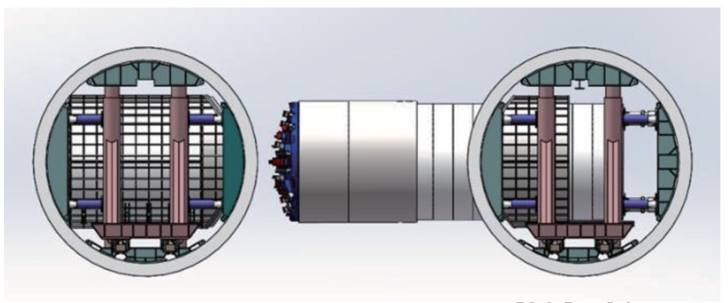

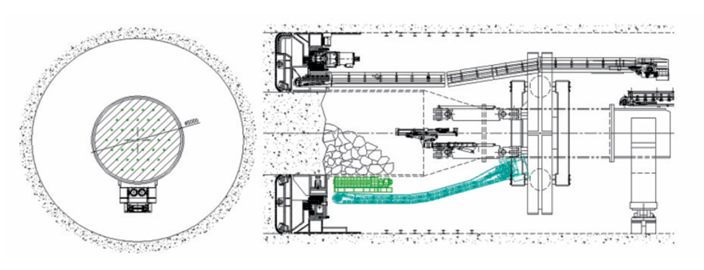

相对于盾构机,顶管机始发占用场地小,但不适用长距离掘进,且曲线掘进效率低,对周边环境影响大。推盾工法是一种将顶管工法和盾构工法相结合的施工工法(图12)。在始发段采用顶管工法掘进,当施工至曲线段或顶推力用到极限时,启动盾构工法掘进。推盾工法结合了顶管和盾构的优点,场地占用面积小、施工速度快、掘进距离远、转弯半径小,具有经济效益好的优点。

2022年研制出首台土压平衡推盾机,2023年研制了首台硬岩泥水平衡推盾机。为应对推盾机施工模式切换的快速需求、高拼装性能要求、双模式后配套兼容难以及两种模式工序衔接效率低等四大难题,设计团队研发了顶盾双单元整机集成技术、多自由度拼装抓举微调技术、集约化后配套组合技术和高效衔接的推盾施工技术等。

图12 推盾工法示意

2.11 摆臂矩形断面掘进机

摆臂矩形断面掘进机选用柱面形刀盘,刀盘上 安装盘形滚刀,通过油缸驱动刀盘上下摆动,带动滚 刀破岩,用于岩层矩形断面隧道施工。针对矩形掘 进机在施工过程中面临的开挖成型、矩形盾体撑紧 推进的难题,设计团队开发了全断面液压摆动式刀 盘开挖系统设计技术和盾体支撑与推进匹配技术。 为了解决大角度和恶劣环境下的连续出渣问题,设 备采用了刮渣装置、集渣装置、刮板输送机、后配套皮 带机以及连续皮带机综合出渣技术。2020年,国内首 台矩形断面(开挖断面5.03m×4.35m)硬岩掘进机 (图13)下线并在磷矿项目进行工业试验(图14)。

图13 首台矩形硬岩掘进机

图14 工业试验隧道

2.12 联络通道掘进机

传统的地铁联络通道修建工法,如浅埋暗挖法和冻结法,存在工期长、地表沉降难以控制、造价高等问题。国内企业在2017年研制了世界首台适用于地铁隧道联络通道施工的盾构机。

在隧道内采用机械法施工联络通道(图15)面临着狭小空间结构布置难、既有主隧道曲面管片开挖难、微加固环境始发接收掘进难等问题。联络通道掘进机应用了集约空间模块化整机集成技术、双锥形阶梯仿形切削技术、管片预应力支撑及监控技术、曲线适配的套筒始发接收密封技术。该工法较传统的工法施工速度快,安全性高、环境影响小,具有显著的经济效益。

图15 机械法联络通道工法示意

2.13 超小转弯半径TBM

超小转弯半径TBM可以实现转弯半径30m的 曲线掘进。设备总长不到40m,相对于以往的300m 设备长度缩小了80%。他可以在狭小硐室内进行 TBM的拆装、始发、掘进、转弯和到达等工作。设备 配备了多自由度“V”型推进系统和超小曲线自动导 向系统,实现了1mm的高精度多自由度多缸并联协 同控制和掘进姿态精细控制。此外,对TBM的刀 盘、盾体和推进机构等关键零部件进行了优化设计, 使得超小曲线TBM主机和整机尺寸减小,提高了转 弯的适应性。另外,还开发了适应于超小曲线的 TBM机载浮动式皮带机。在超小转弯半径情况下, 该机载浮动式皮带机可以动态调整纠偏,防止跑偏, 并延长转弯段胶带的使用寿命。

2019年,山东文登抽水蓄能电站引入TBM工法,成功完成了“S”形超小曲线(R=30m)的连续转弯掘进(图16)。

图16 超小转弯TBM及S形转弯

2021 年,“洛宁号”TBM投入使用。施工过程中,“洛宁号”TBM先后克服无导洞始发、重载上坡、-4.5%连续下坡等困难,历经6个连续超小弯道掘进、近3000m的长距离出渣,14个R30m转弯、1个R50m转弯及2个R200m转弯(图17),最终实现全线精准贯通。

图17“洛宁号”隧道路线

2.14 混合模式掘进机

由于隧道区间的地质状况复杂多样,单一模式 的隧道掘进机无法满足快速施工的需求。为此,在 2012年开发了土压/TBM双模式隧道掘进机,用于应 对全断面硬岩和断层破碎带的施工挑战。传统的盾 构机模式采用皮带输送机排出挖掘废渣,但在处理 泥浆和突泥涌水等复杂工况时存在困难。2021年 中国开发了世界上首台土压/泥水/TBM三模式隧道 掘进机(图18)。该设备具备3种掘进模式和3种出 渣方式,攻克了6m级盾构的多种掘进模式集成难 题,荣获国际隧道协会2023年度“装备与设备创新 奖”。

图18 世界首台“三模”盾构

2.15 CC工法及设备

隧道掘进机技术与隧道工程设计施工技术的发展互为前提、相互促进。工程装备为工程建设服务,工程建设引导了工程装备技术的发展;同时,工程装备的技术进步也为工程技术的进步与创新拓展了空间。

城市浅层大型地下工程通常采用明挖法施工, 对周边环境影响很大;或采用“浅埋暗挖法”分部施 工,效率低、安全风险高。在装配式工程结构和矩形 断面掘进机技术日趋成熟的条件下,国内企业研发 了地下空间工程的结构分割转换工法(structuralcut and convert method,简称“CC工法”)。基于模块组 合的理念,该工法将大型地下空间分割为易于小断 面掘进机施工的小型单元,逐个分部实施。随后通 过结构改造,将离散的小型结构转换为大型整体结 构,小型空间转换为大型空间。

2016年12月,中铁装备研制了国内首台组合式 矩形顶管机,用于地下停车场施工。停车场横断面 为34.2 m(W)×5.0 m(H),将其划分为“5大2小”7个 单元分部掘进(图19)。组合式矩形顶管机由2台相 同的单体顶管机(2.87 m(W)×5.02 m(H))组合而 成,开挖尺寸为5.74m(W)×5.02m(H),每台单体顶管机也可单独掘进(图20)。大断面采用组合顶管掘进,小断面采用分离后的单体顶管掘进。

图19 地下车库CC工法分部

图20 组合式顶管

工法的创新对工程装备提出了新的要求。CC 工法实施过程中将大型地下空间分成若干个不同模 数的小型单元。相应地,要求掘进机也以模数设计, 且可以灵活地组合和分离。分部隧道密贴施工要求 掘进施工设备姿态控制更加精准,对地层的扰动更 加轻微。

CC工法促进了大断面地下空间机械化建造的 发展,为地下空间开发提供了一项新的解决方案。 2023年1月,中铁装备研制了上下组合式矩形顶管 机,开挖面积为11.29m(W)×15m(H),用于深圳地 铁12号线沙三站地铁车站的建设(图21)。该设备 采用多刀盘布置方式,多个螺旋机协同控制,通过微 台阶开挖技术、姿态测量及控制技术等,实现了浅覆 土、大断面、零间隙开挖功能。CC工法成为“原理 性创新”的典范。

图21 大断面车站顶管设备及施工现场

综上所述,中国的全断面隧道掘进机技术在刀具破岩、整机集成、地质适应性和新机型研制方面取得了系列创新和突破。这些技术创新已成功应用于多个重大工程,对行业的技术进步做出了重要贡献。

3 隧道掘进机技术展望

隧道与地下空间的合理利用是人类与环境和谐共处的优选模式,也将成为人类探索地球外部生存空间的一个重要保障。当前,隧道和地下空间的建造能力也远未达到工程建设所需。隧道及地下空间建造技术需要持续发展。

隧道掘进机应用仍然存在很多局限性和不足之处,如高水压、复杂多变极端恶劣地质条件、异形断面等隧道施工。隧道掘进机未来的技术发展可从“三个层次、一个提升”去研究。三个层次:一是掘进机既有技术架构下功能和性能的提升;二是破岩技术突破而产生的新型掘进机;三是工程理念革命引导的新一代掘进机。一个提升是指隧道建造智能化提升。

3.1 既有技术架构的技术发展

既有技术架构下掘进机技术发展方向:一是掘进机的功能完善和性能提升;二是异形断面岩石隧道掘进机的研制。

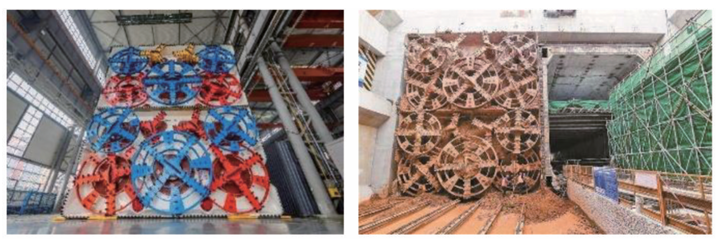

(1)多功能多模式多平衡隧道掘进机

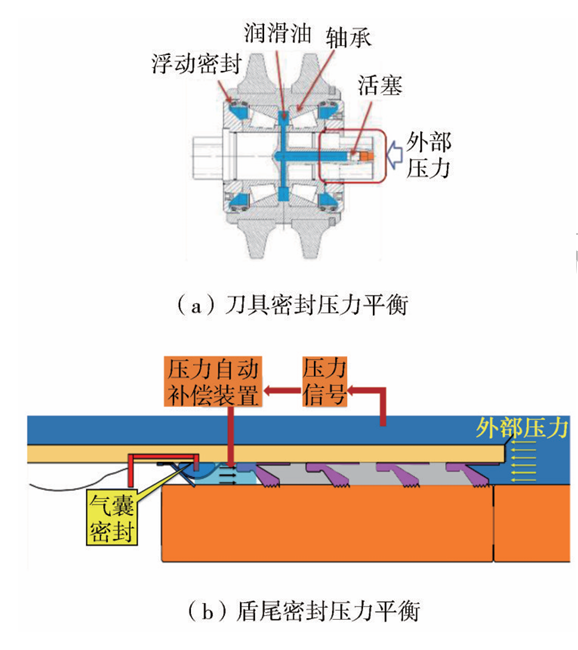

随着国家重大战略需求,未来需要建设多条穿江越海隧道。海峡隧道施工面临埋深大水压高、独头掘进距离长、工程地质复杂等极端挑战,需要研发高适应能力的海峡隧道掘进机。多功能多模式多平衡隧道掘进机(3M-TBM:Multi-function & Multi mode & Multi-balance tunnel boring machine)具备超前地质预报、高水压换刀、泥饼处理等多功能;具有土压模式、泥水模式、TBM的多模式;能实现刀具密封、主驱动密封和盾尾密封压力自平衡的多平衡系统(图22)。

图22 3M-TBM功能架构图

在海峡隧道等高水压环境下,掘进机需要应对较大的水压力。多平衡技术是解决海峡隧道掘进机可行性的关键。该技术利用外部压力对承压系统进行压力补偿,提供背压,降低密封前后的压差,从而提高系统的承压能力(图23)。

图23 多平衡技术

(2)异形断面岩石隧道掘进机。

异形(非圆形)断面隧道在工程建设中占据很大比例,异形断面隧道掘进机将成为主要的施工装备,在硬岩中的全断面掘进技术需要进一步研发。

矩形、马蹄形等异形断面掘进机的设备一旦制造,其形状在施工过程中就无法改变,由于其开挖断面形状特殊,较难重复应用。国内企业提出了基于机器人支撑的并联机器人掘进机方案(Robotic TBM),可依靠机器人支撑刀盘在较大范围内实现六自由度运动,实现以小直径刀盘开挖大直径任意形状断面隧道(图24)。由于工作状况极其特殊,系统受隧道及强交变负载,不利耦合因素多,除了要求支撑机构具有高强度特性外,还应具有良好的系统顺应性以及结构稳定性。

图24 并联机器人TBM和任意形状开挖示意

3.2 掘进机核心技术展望

隧道施工即在地下建造一个稳定的空间,破岩(或掘土)和支护是隧道施工的关键步骤。破岩(或掘土)技术和支护技术突破将促进设备的革新。

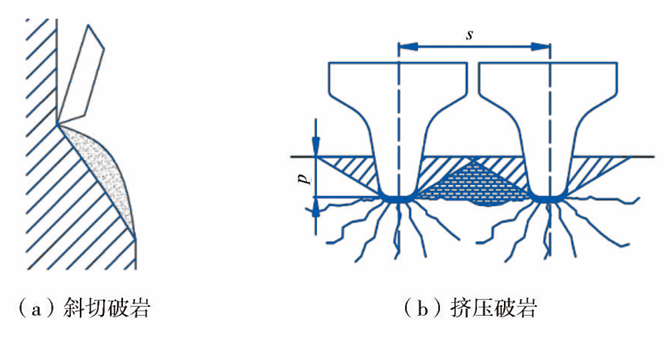

(1)破岩技术展望

机械破岩应充分利用岩石的抗拉、抗剪和抗弯强度远小于抗压强度的特性,研究斜切破岩(图25)等新结构掘进机。

图25 斜切破岩与挤压破岩原理

机械破岩,以TBM为例,最适宜抗压强度为30~ 150 MPa的围岩。围岩过于坚硬、耐磨会导致TBM刀具磨损量明显增加,频繁更换刀具。在这种环境下,设备常处于满负荷甚至超负荷状态,严重影响TBM的综合效率。

非机械破岩,也被称为热能破岩,指机械结构不直接参与破碎岩体的破岩方式,采用高压水射流、电磁脉冲、激光、等离子体、高能射弹等新型破岩技术。目前,新型破岩技术还不成熟,独立应用时破岩能耗过大,还不具备推广应用的条件。

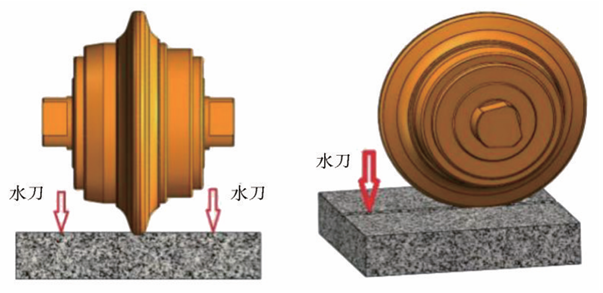

复合破岩是指将新型破岩技术与机械破岩技术融合在一起的破岩方式。可以将两种或两种以上的破岩技术综合应用,例如高压水力切割结合滚刀破岩、射弹破岩结合截齿铣削等。以水射流辅助机械破岩为例(图26),高压水射流可以增加岩体裂隙并扩张原生裂隙,从而提高滚刀破岩效率。这将是未来的一个重要发展方向。

图26 水刀辅助破岩原理

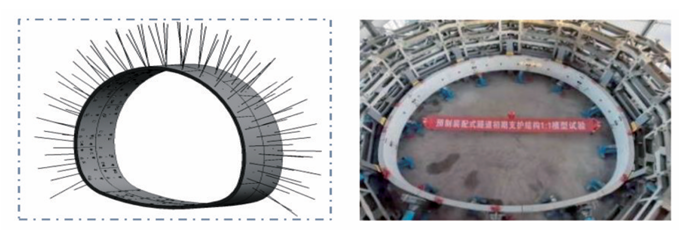

(2)隧道支护技术展望

隧道结构新材料、新结构和新工艺的发展会重新塑造隧道掘进机的结构。敞开式TBM施工中,初期支护喷混凝土回弹量大、材料浪费大、环境污染大、废料清理困难是影响敞开式TBM综合工效的一个重要因素。

锚喷支护可以和围岩耦合在一起,可以和围岩协调变形,称之为“柔性支护”;预制结构通常被认为是刚性结构,正在开发具备喷射混凝土性能的预制初期支护结构。足尺试验(图27)结果证明预制结构具备新奥法所要求的“柔性”特质是可行的。以预制结构代替喷射混凝土初期支护,敞开式TBM的支护系统就需要重新设计,相应的,在提高敞开式TBM综合工效的同时,也会拓展TBM的工程地质适用范围。

图27 预制初支结构示意图及足尺试验

3.3 工程理念引导的技术展望

隧道工程建设理念对掘进机技术发展有着重要的引导作用。在隧道建造活动中,需要回归隧道建造的本质,并着眼于隧道围岩及周边环境与隧道掘进机在隧道建设中的相互作用。

施工方法和掘进机的创新可以通过发挥各种施工方法的优势,并进行工法组合来实现。即在隧道的同一工作面上,使用两种或两种以上的工法,可以并行或者先后施工。因此,研制能够实现多工法并用或快速转换的隧道施工平台是掘进机技术发展的一个重要方向。例如TBM和钻爆法融合的掘爆机、大直径TBM与小直径TBM整合的子母TBM、台阶法与敞开式盾构融合的台阶法盾构等。

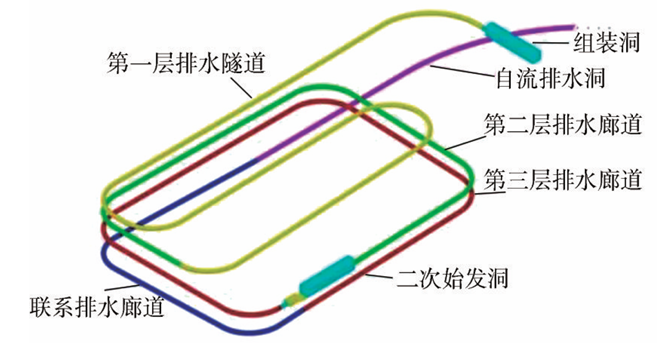

掘爆机用于应对长大隧道复杂多变的地质条件,其工法原理(图28)是利用TBM掘进隧道外围环状岩体,中心部位留出岩芯,岩芯部位可以根据围岩状态采取不同的作业方法,如钻爆法、TBM法、机械破拆法等,在空间上可以有超前、同步、分层作业,工法转换非常灵活,可应对各种复杂地质情况。隧道 轴心工作面提供了充裕的工作空间,可实施长距离 高精度地质超前预报,提高地质预报准确度,提升隧 道信息化施工水平和精准度;在高地应力段,可实现 在岩爆段提前释放部分地应力,降低岩爆程度;在完 整的硬岩地层内,可在中心部位实施超前爆破预裂, 辅助周边盘形滚刀破岩,提高机械破岩效率;在破碎 带可以利用中间部分进行超前加固处理。

图28 掘爆机工法原理

子母TBM(母机和子机)用于处理大深度隧道 的高地应力硬岩岩爆或软岩大变形问题。该设备的 刀盘设计包括一个外圈环形的母TBM和一个中心 的较小直径圆形子TBM。母机和子机各自配备有 刀盘驱动、推进和排渣系统。该TBM具有两种工作 状态(图29)。一种是子机和母机的刀盘在同一平 面上工作,相当于一个常规TBM。第二种工作状态 是子机超前于母机进行掘进。子机可以先开挖一个 较小直径的导洞,以释放地应力并缓解岩爆或地层 预变形,然后母机跟着进行掘进。

图29 子母TBM掘进模式

3.4 掘进机智能化提升

自动化可以减少人员数量或使其远离恶劣的工作环境,并避免噪音、高温、有害气体、放射性等对人体的伤害。智能化掘进机能够感知并评价掘进前方的地质和环境条件,并推荐较优的掘进模式。此外,还可以自动调整掘进参数,实现自动掘进、自动纠偏和自动支护等工作。

掘进机智能化的发展应基于现代新型信息技术,如5G、大数据和人工智能。我们需要研究和开发可感知、可掘和可控的智能装备与施工技术体系,以应对复杂的工况。在研究中,需要关注掘进状态识别与地质环境感知、地质环境与装备掘进运行参数的映射规律与匹配方法以及多系统协调智能化控制。通过突破掘进效率和寿命瓶颈,实现隧道掘进装备的长距离、智能化、无人值守和安全快速掘进,引领隧道掘进行业进入高阶智能时代。

4 结 论

在近30年的时间内,中国的隧道掘进机技术得到了快速发展,实现了从“跟跑”到“并跑”的转变。

中国企业现已具备设计和制造各种隧道掘进机的能力,包括土压平衡盾构机、泥水平衡盾构机、TBM和其他机型。中国盾构机和TBM的直径在大小两个方向上不断突破,已成功应用于各种地质条件。中国企业的自主创新能力不断增强,设备的功能逐渐完善,产品性能持续提升,产品质量不断提高,品牌影响力也在不断扩大。中国自主研制的隧道掘进机不仅在国内市场上受到欢迎,也开始走向海外,并获得用户的广泛认可。

然而,隧道掘进机技术水平远未达到目前和未来工程建设的需求。我们可以根据破岩方式的维度划分隧道破岩技术,平面刀盘掘进机的刀具破岩属于一维破岩,锥形刀盘刀具破岩和复合破岩属于二维破岩,而爆破和非刀具破岩则属于三维破岩。从理论上来说,破岩的维度越高,其效果就会越好。因此,我们需要研究将机械破岩从单纯的一维发展到二维,从刀具的"用力"破岩发展到非接触的三维"热能"破岩。隧道掘进机的未来取决于破岩方式的变革。