0 引言

随着地铁、公路等交通隧道的不断发展,隧道往往要穿越江河湖海等水体,水下隧道是穿越水域阻隔的重要手段。中国上海市于1966年和1984年分别修建了外径10.22m的打浦路越江隧道和外径11.30m的延安东路越江隧道,由此开启了中国大型水下隧道的建设[1]。据统计,截至2020年底,中国共修建245条水下隧道[2],如厦门翔安海底隧道、广深港高速铁路狮子洋隧道、汕头苏埃海底隧道和港珠澳沉管隧道等。2023年11月底,粤港澳大湾区超级工程深中通道主线也正式贯通。水下隧道的建设为构建城市、区域交通网发挥了重要作用。

随着经济的高速发展和施工水平的不断提高,越来越多的水下隧道倾向于采用盾构技术施工。中国江河湖海众多,跨水域通道需求越来越大,未来对水下盾构隧道的需求巨大。诸多学者对水下盾构隧道进行了分析和探讨:肖明清[3]概述了中国水下隧道的发展历史,总结了部分代表性水下隧道的特点与难点;Hong[4]综述了中国几座盾构法、钻爆法和沉管法修建的主要水下隧道工程,以及在这些工程中技术创新解决的重难点问题;孙谋等[5]归纳了防止隧道上浮、盾构姿态控制以及盾构始发与到达等水下隧道盾构施工的关键技术;何川等[6]对大型水下盾构隧道结构的研究现状和尚存的问题进行了归纳,并提出了相关水下隧道结构问题的研究趋势。

上述研究对中国水下盾构隧道的进步和发展进行了详细的归纳总结。管片拼装作为盾构法施工的关键工序,其质量直接影响隧道结构的稳定性和耐久性。特别对于水下隧道这样复杂的地质水文条件和工程环境,隧道具有大直径、大埋深和高水压等特点。经过海水的长期侵蚀,隧道结构不可避免地会出现变形、接头渗漏以及螺栓锈蚀等问题。当前的研究大多集中在某些典型的问题上,较少对水下盾构隧道施工中的管片拼装过程以及拼装后的质量检测等进行详细分析。因此,有必要加强对水下盾构隧道管片拼装的研究,以提高水下盾构隧道工程的安全性和可靠性。

本文从管片拼装质量控制指标、管片拼装对隧道衬砌力学性能的影响、管片拼装质量控制方法,以及管片拼装缺陷检测等方面对水下盾构隧道管片拼装进行综述和分析,以期为水下隧道工程领域的相关研究和实践提供参考和借鉴。

1 管片拼装质量影响因素

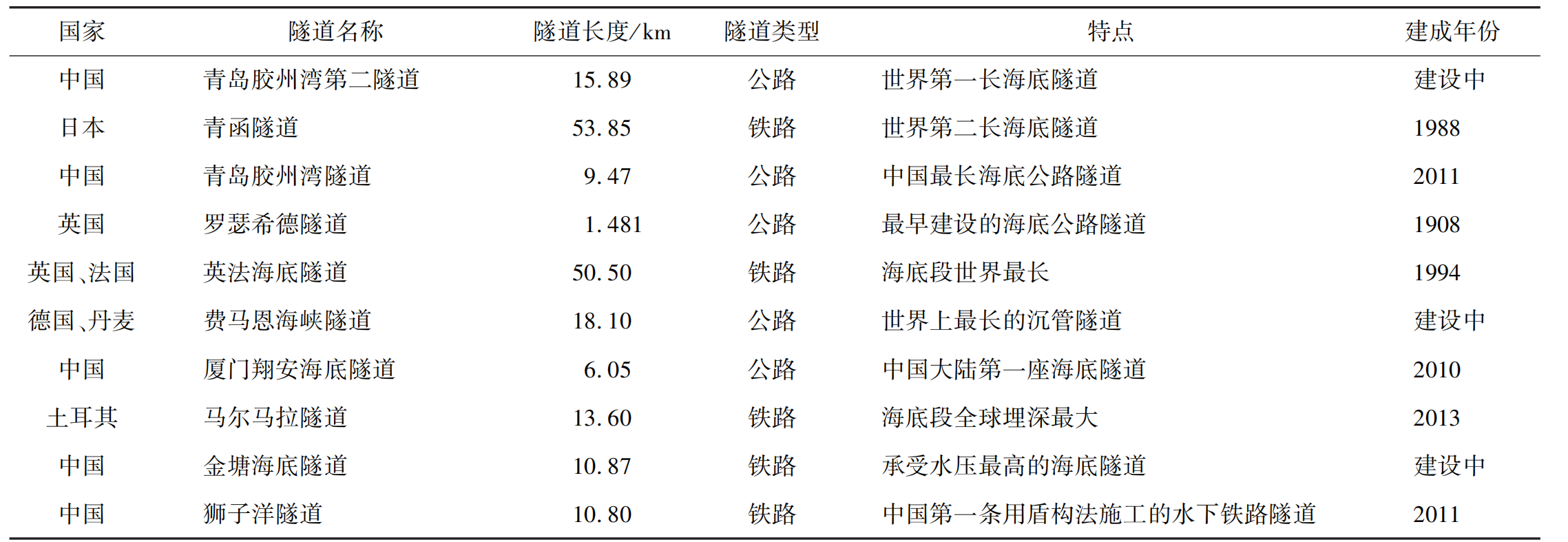

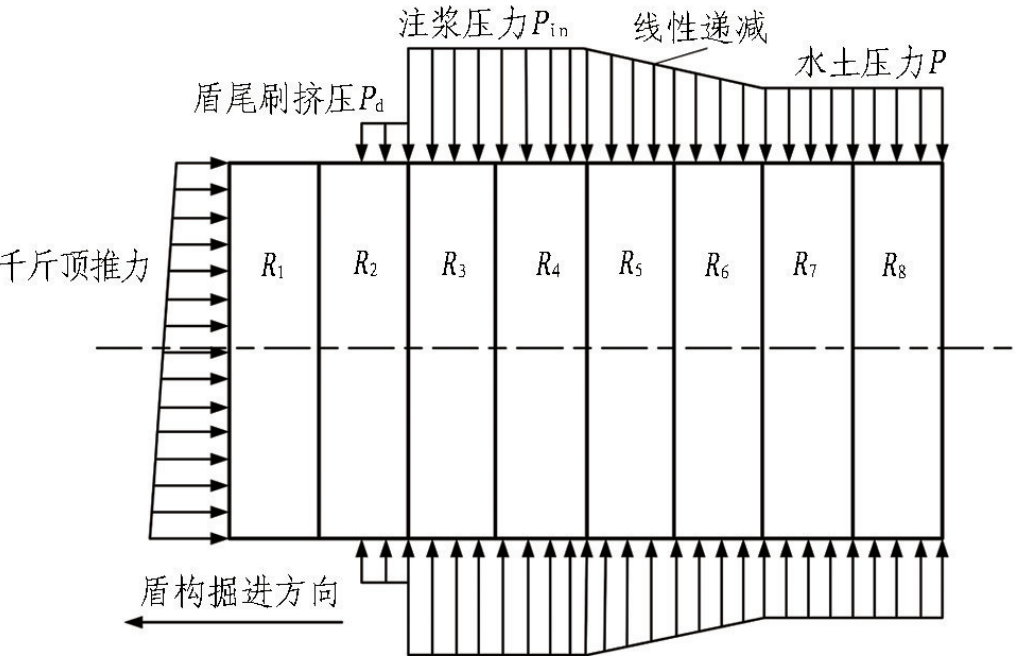

距今为止,水下隧道已有100多年历史,世界上已经建成多处水域长大隧道,如表1所示。管片拼装是水下隧道建设的主要环节之一,管片拼装质量控制指标是确保隧道结构安全、稳定和耐久的关键要素。管片的尺寸和几何要求、裂损性、水密性和防渗要求等指标被广泛用于管片拼装质量的评估和验证中。为有效控制管片拼装质量,需明确定义和实施一系列具体的质量控制指标。

1.1 盾构隧道管片设计

盾构隧道管片设计包括结构设计和构造设计。

1.1.1 结构设计

结构设计主要确保隧道结构的安全性能,并满足结构刚度、稳定性和抗震等要求。管片的拼装方式与接头形式的选择对结构设计起到至关重要的作用,其直接影响管片衬砌结构的力学性态、变形和防水控制。盾构隧道管片的拼装方式分为通缝拼装和错缝拼装。通缝拼装的管片用钢量小,相邻环之间无剪切力和弯矩传递,纵缝接头变形不受邻近管片约束,由接头本身的螺栓连接,使得衬砌结构具有较好的柔性,能够充分调动周围土层的抗力;但通缝拼装的管片结构易出现裂缝且数量较多,结构接头失效现象较为明显,以压溃性破坏为主[7]。相较于通缝拼装,错缝拼装管片的结构变形和纵缝张开量较小,裂缝扩展较快[8];同时,错缝拼装可提高接头的抗变形能力和螺栓的强度储备[9],从而减小对盾构隧道纵向变形的影响,具有更好的结构整体刚度[10]。

表2为中国部分大型水下隧道管片衬砌情况,在中国盾构隧道工程中,除以上海为代表的部分软土地层采用通缝拼装外,其余大多采用错缝拼装形式。合理选择拼装形式可以提高管片的拟合度、刚度以及防渗性能,从而增强隧道结构的整体稳定性。

表 1 部分著名水下隧道

表 2 部分中国大型水下隧道管片衬砌情况

1.1.2 构造设计

构造设计旨在满足管片拼装施工工艺和使用功能等方面的要求。构造设计包括管片环的内外径、环宽、分块、螺栓以及管片尺寸等。管片最小拼装半径与环宽成正比,与楔形量成反比[11];环间纵向螺栓孔的数量和管片分块情况决定了管片的有效拼装点位数,对隧道的线路精度具有一定的影响。

GB50446—2017《盾构法隧道施工与验收规范》[12]中已对钢筋混凝土管片的外观质量缺陷、几何尺寸和保护层厚度允许偏差、管片水平拼装检验允许偏差等做出规定,通过优化管片尺寸和几何要求,可提升管片的拼装质量和隧道的整体性能。譬如:增加管片高度可提高截面的抗弯和抗压承载力;增大管片宽度可使截面的抗压承载力增大[13];建立管片环内外弧面的圆柱面方程、环缝面及纵缝面的平面方程,可得到所需管片的弧长、弦长及宽度等构造尺寸[14],从而提高管片拼装精度。

1.2 管片裂损性影响

管片拼装精度和有效的质量控制是防止管片裂损的重要因素。管片在设计、制作、运输以及现场施工中均可能导致裂损。管片裂损后,衬砌内部钢筋会因空气以及各类腐蚀性液体渗入而发生锈蚀、膨胀,进一步引起管片混凝土大面积开裂、剥落,对盾构隧道的整体防水性能影响较大;另外,管片裂损极大地降低了隧道结构的承载能力,从而导致拼装位置偏移和不规则形变,最终可能影响隧道的耐久性和安全性。

1.2.1 裂缝尺寸的影响

裂缝的存在使得管片衬砌结构的整体刚度降低。Sugimoto[15]通过统计分析,明确了拼装阶段管片破损的主要类型及致因;Feng等[16]则对管片开裂和损伤等级进行了分类。施工阶段盾构隧道管片衬砌结构的裂损形式按几何形态特征可分为纵向裂缝、拱顶脱落、边角部裂损3类,其中纵向裂缝对管片质量的影响程度较大[17]。刘川昆等[18]、Wang等[19]对不同裂缝长度条件下管片衬砌在外荷载作用下的力学响应及其承载性能进行研究,认为1/3幅宽裂缝长度是对管片衬砌结构力学性能影响的分界点。当裂缝长度大于1/3幅宽时,随着裂缝长度增加,相同荷载条件下管片椭圆扁平率急剧增大,结构的极限承载力逐渐降低;随着裂缝数量的增加,管片衬砌结构的弹性承载范围增大、塑性承载范围减小,损伤破坏的空间影响范围增大,且结构的失稳破坏均趋于突发性破坏[20]。裂缝宽度及深度既是结构长期耐久性及安全性的宏观反映,也是评价结构稳定性的关键指标[21]。

1.2.2 裂缝位置的影响

裂缝位置对盾构隧道管片衬砌结构力学特征及破坏形态的影响也不同。当裂缝位于拱腰时,管片衬砌结构较早出现损伤破坏;而裂缝位于拱顶及拱底时,趋于突发性破坏[22]。龚杰等[23]基于对某大直径越江盾构隧道施工阶段管片开裂破损情况进行现场调查,对管片裂损模式及分布规律进行归纳,经研究表明:掘进速度过快、总推力过大、同步注浆量偏小以及参数的离散性是导致管片裂损发生率增长的主要因素。因而通常以开裂率指标来评定隧道的整体损伤情况[24]。

1.3 水密性及防渗性能要求

在水下盾构隧道的设计与建设中,相比于结构安全性,管片环的防水可靠性对其结构变形特征更为敏感。水下盾构隧道工程已呈现出大直径、大埋深、高水压、地质条件复杂化等特点,因而防水需求也在不断提高。

1.3.1 错台量、张开量的影响

盾构隧道渗漏的主要形态是管片接缝渗漏,而受张开量及错台量影响的密封垫防水性能则是管片接缝防水的关键[25]。管片接头的密封垫靠近接缝面中部布置时,可以使管片接头保持较高的抗弯刚度水平;而当密封垫靠近接缝面边缘布置或者采取大宽度密封垫时,则可有效降低管片接头抗弯刚度水平[26-27]。管片间弹性密封垫的防水性能随管片张开量的增加先增大后减小[28-29]。

管片径向拼装偏差会导致接头错台及腰部接头外侧张开主要有,对管片的环防水性能影响显著[30]。径向错台3种类型,即封顶块错台、标准块错台以及封顶块和标准块同时错台[31],如图1所示。

图1 径向错台类型

盾构姿态、管片环椭圆度的变化与隧道错台、接缝及渗漏呈正相关性[32]。渗漏水的外在表现形式主要为环缝渗漏,封顶块较其他管片渗漏更为明显,且集中在管片角部。在管片拼装阶段,拼装椭圆度与管片间张角呈线性关系[33],椭圆度缺陷是判定管片结构初始整体形变缺陷的重要指标,也是评价隧道健康状况的重要指标[34],与隧道渗漏等病害具有很强的相关性。因此,在研究管片拼装防渗性能时也需关注椭圆度的影响。

1.3.2 隧道上浮的影响

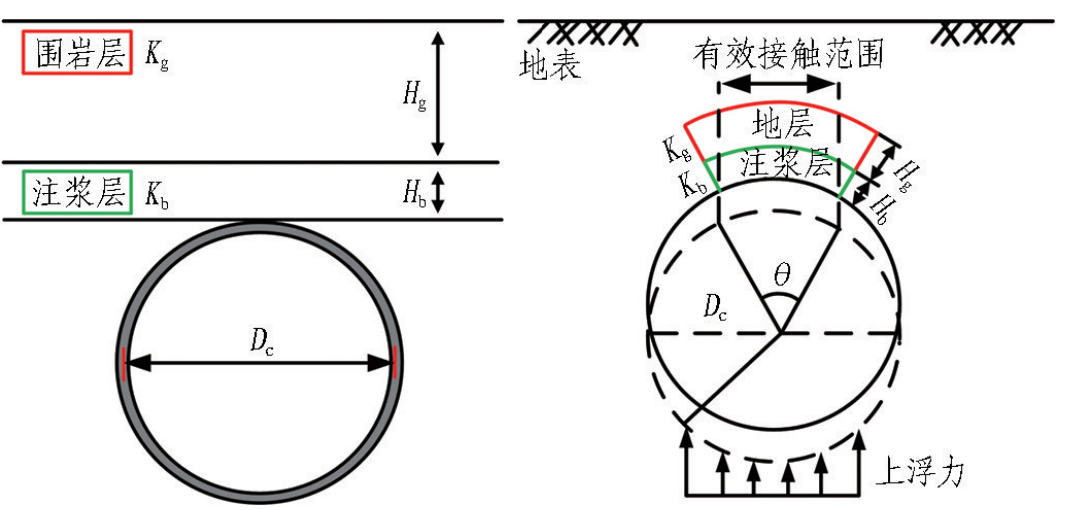

在大直径越江跨海盾构隧道的修建过程中,普遍会发生上浮现象,过大的上浮量也会导致管片错台、环缝张开、环间螺栓剪断和渗漏水等安全事故的发生,严重影响水下盾构隧道的拼装质量。黄旭民等[35]基于弹性地基梁的矩阵传递法理论建立了施工期盾构隧道纵向上浮受力分析模型,如图2(a)所示。施工期的盾构隧道由变基床系数的有限长弹性地基梁和基床系数不变的半无限弹性地基长梁组成,解决了考虑浆液压力耗散效应、浆液黏度时变特性、基床系数各异性以及施工步叠加效应等多因素影响下对上浮量精细化预测的问题。肖明清等[36-37]则建立了基于纵向梁-弹簧模型的盾构隧道施工期上浮分析模型与管片错台量计算模型,如图2(b)所示,并根据衬砌所处环境的差异将模型分为盾构段、流体段和成型段3个部分,分析了施工期各因素影响下盾构隧道上浮错台量的变化规律。

图 2 盾构隧道施工上浮受力模型

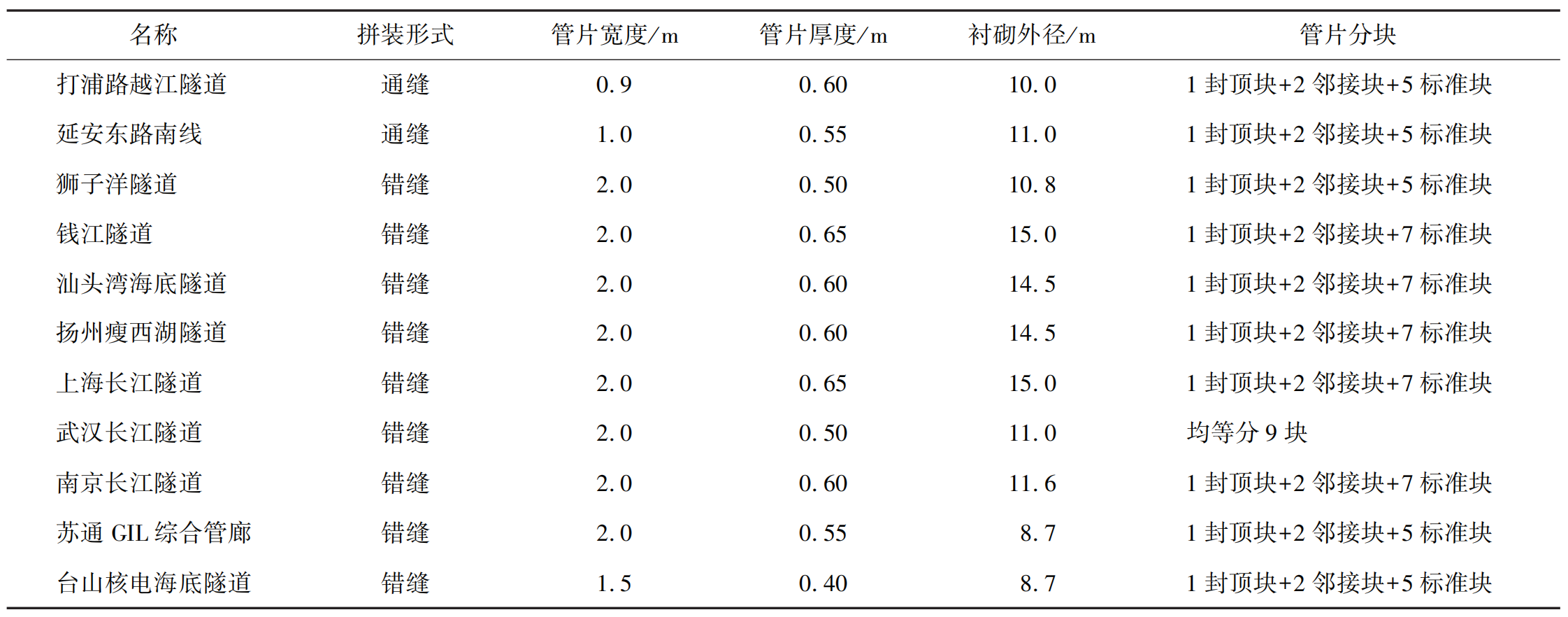

在盾构隧道施工上浮分析过程中,如图2所建立模型的成型段与半无限长梁区段均采用注浆层与地层共同作用下的等效地层刚度进行计算,如式(1)所示,等效地层刚度计算模型如图3所示。

式中:Kl为等效地层刚度;Dc为管片形心直径;Kb为注浆层刚度;Kg为靠近注浆层的地层刚度;H为影响范围(一般取值为3倍洞径,当上覆土体小于3倍洞径时取覆土厚度);Hb为注浆层厚度;Hg为影响范围内地层厚度;θ为荷载分布宽度(一般取值为30°)。

图 3 等效地层刚度计算模型

另外,郭彩霞等[38]针对水下隧道长期赋存于富水环境中围岩的力学性质较差、地层的成拱能力降低的特点,提出了水下盾构隧道合理覆土厚度和最小覆土厚度临界值的判定依据和条件。

上述研究表明:地层条件(地层刚度)减弱、浆液密度增大、浆液凝固时间增长、隧道埋深减小、隧道掘进速度提高、管片壁后间隙增大以及同步注浆浆液凝固后刚度减小等会使盾构隧道施工期管片上浮错台现象加剧。

2 管片结构力学特性研究方法

通过研究管片在各种不利工况下的受力情况,分析隧道结构的受力和变形特征,确定隧道成环质量问题,从而提高管片的拼装质量。现场监测、相似模型试验以及原型试验是目前研究管片结构力学特性的主要方法。现场测试是在实际隧道工程中对已安装管片进行监测,收集并分析管片在实际工况下的受力和变形数据,为实际工程提供直接的观测与验证;相似模型试验是通过构建缩尺模型模拟各种可能的工况和负荷情况,系统地研究管片结构在不同力学环境下的响应;原型试验是通过对具有代表性的管片原型进行系统测试,深入理解管片在不同工况下的力学特性。上述研究方法的综合应用有助于全面了解管片在不同工况下的受力特性。

2.1 现场监测

2.1.1 管片拼装阶段

管片拼装阶段常见的不利工况如图4所示,包括K块挤入、环面不平整、壁后注浆缺陷、轴线偏离等。

图 4 管片拼装阶段不利工况

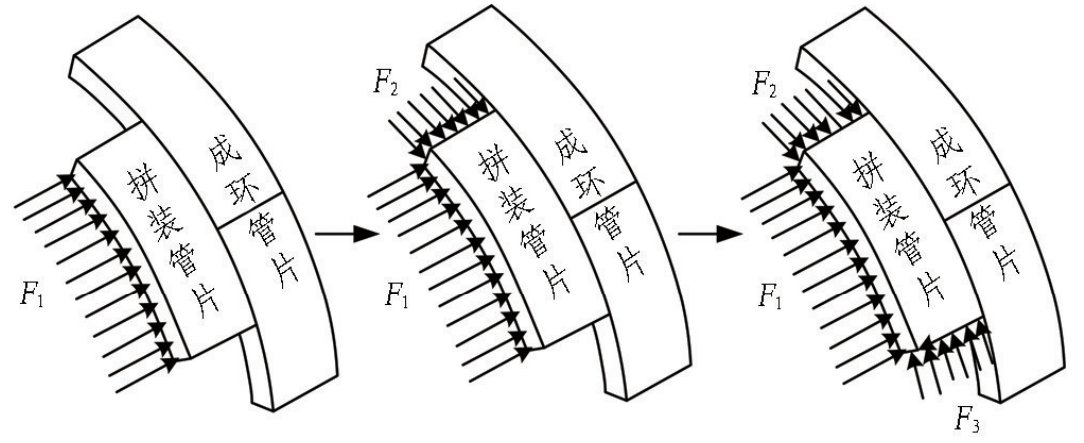

管片拼装时受到的荷载主要包括管片的自重、千斤顶纵向推力、注浆压力及螺栓预紧力等,如图5所示,这使得管片受力状态复杂且存在较多的随机性和不确定性。Blom等[39]指出拼装阶段是影响管片破损的主要阶段,设计中应明确该阶段对管片受力的影响。

图 5 管片纵向荷载分布形式

由于在水下大直径隧道管片拼装过程中对管片内力监测难度较大、成本高且影响盾构施工进度,因此,目前对管片拼装阶段的内力研究仍主要基于理论分析和数值计算,对隧道管片拼装过程中的现场测试分析研究较少。例如:章定文等[40]通过对扬州瘦西湖超大直径盾构隧道管片荷载和结构内力的长期现场监测,分析了隧道土压力及管片钢筋应变的变化规律,结果表明盾构纠偏对隧道管片荷载大小、分布形式影响较大,且影响一直持续至稳定期盾构隧道施工结束后,作用在盾构管片上的土压力逐渐减小并趋于稳定;廖少明等[41]在考虑环间螺栓孔错位影响的基础上对钱江盾构隧道管片衬砌的整个拼装成环过程进行力学解析与现场实测,通过分析分块管片拼装过程中的轴力、弯矩的变化规律,认为管片拼装过程中各管片的相对位置和相互接触关系的动态调整对隧道的受力、变形行为影响显著;在此基础上,焦齐柱等[42]发现K块挤入对邻接块受力状态的影响最为明显,K块宜位于衬砌环腰线以上区域。

2.1.2 现场监测与数值模拟

将现场监测与数值模拟相结合,可实现数据验证和优化设计的协同,从而提高工程质量、安全性和经济性。封坤等[43]采用数值计算及现场测试的方法对狮子洋盾构隧道管片拼装过程中的力学行为响应特征进行探讨,认为拼装阶段管片处在弯矩大而轴力小的不利工况,相邻块拼装对已拼块管片轴力和弯矩的影响最为显著,其次是K块插入。K块插入位置不同其力学特征也不相同[44],产生的内力和应力远大于脱出环及其他拼装步骤[45]。王明年等[46]则对马骝洲隧道施工过程中管片位于盾壳内各阶段的受力状态进行现场测试并结合有限元模拟计算,拼装过程中已拼装管片随着拼装步进行的受力简化如图6所示,在不考虑管片自身重力及管片弧度的情况下,管片受力状态逐渐由单轴受压变成动态双轴受压。

图 6 管片拼装过程受力简图[43]

在拼装相邻环管片时,各分块管片的拼装对与其相接触的成环管片的分块管片内力会产生较大的影响,对已拼装成环的其余分块管片影响较小。相邻环管片拼装前后,成环管片内力变化较大,因而相邻环管片的拼装对成环管片内力的影响不可忽略。

大直径盾构水下隧道管片结构受力与上覆土体性质、埋深以及水头高度等因素密切相关。近年来不少长大隧道穿越江河湖海,周期性涨落潮对水头高度造成直接影响,因而研究潮位变化对水下隧道衬砌的受力影响程度和结构安全性评价至关重要。狄东超等[47]通过对水下隧道管片外部荷载及同时期潮位的监测数据,发现潮位变化对海底隧道管片产生循环荷载,且高低潮位差与同时刻管片外部荷载差的曲线变化趋势一致;阳军生等[48]对杭州望江路过江隧道管片在大潮前后的内、外力进行监测,结果表明:大潮期间的潮位变化会在一定程度上削减管片结构的安全系数,但影响甚小,大潮期间管片衬砌结构始终处于安全状态。

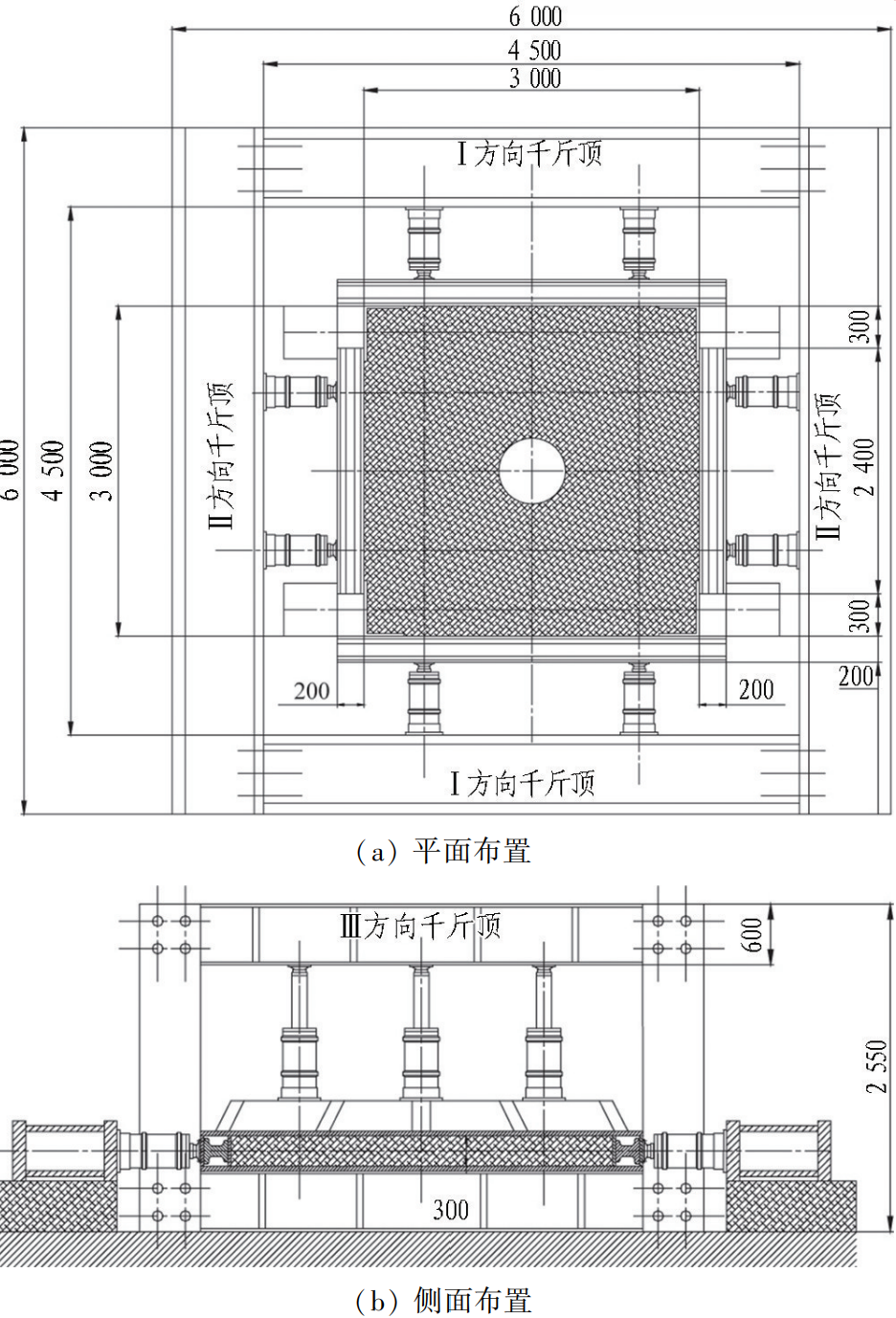

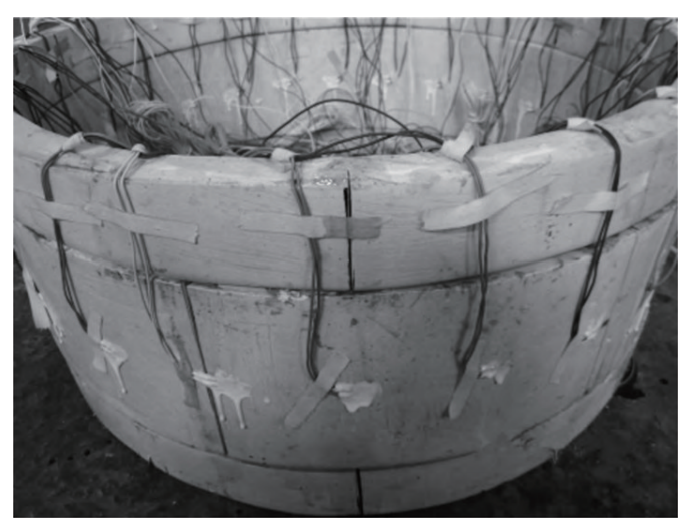

2.2 相似模型试验

对水下盾构隧道管片结构力学特性进行研究,通常采用相似模型试验或原型试验的方法。相似模型试验大多用于研究不同拼装方式以及封顶块位置对管片衬砌结构的力学特性及破坏特征的影响规律,模型加载装置如图7所示。王士民等[7,49]以狮子洋隧道为工程背景,采用相似模型试验(见图8)研究了封顶块位置对盾构隧道管片结构力学特征和破坏形态的影响,经试验得出:管片的整体刚度与封顶块位置有关,当封顶块位于拱腰时其整体刚度较大。此后,又对不同拼装方式下管片衬砌结构的力学特性及破坏特征的影响规律进行研究,结果表明:通缝拼装方式整体刚度相对于错缝拼装方式较小;错缝拼装提高了管片衬砌结构的极限承载能力,且结构破坏具有明显的渐进性特征。

方勇等[50]针对兰州地铁穿河段盾构隧道承受高水压的特点,采用相似模型试验实现水土压力的分别控制加载,研究不同拼装方式对管片受力特征的影响,试验结果表明:通缝拼装内力基本呈左右对称分布,变化较平缓;错缝拼装内力在部分环向及纵向接头处产生较大突变,拼装方式的差异对管片内力最值产生较大影响,错缝拼装管片环最大轴力及弯矩值比通缝式拼装内力值大。

图 7 模型试验加载装置[7](单位:mm)

图8 管片相似模型试验图[49]

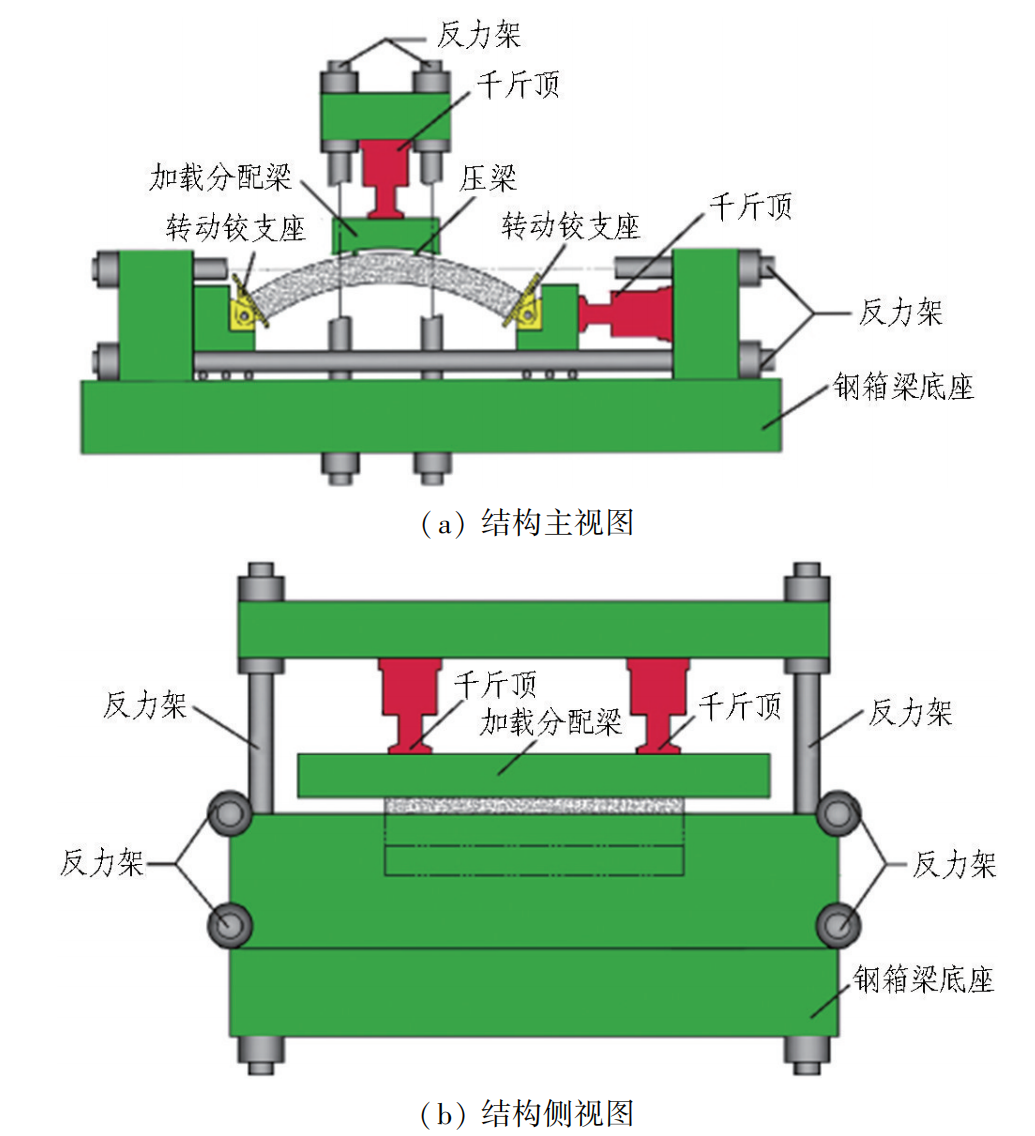

相似模型试验由于模型结构的粗略化及模型材料的离散性,难以真实反映管片结构的力学分布特点与相互作用机制。相较而言,原型试验可最大程度地还原工程结构本身的实际受力状态,直观有效且可信度高。由于水下盾构隧道的受荷机制与普通盾构隧道差异较大,水压力与土压力对结构的作用机制不同,须将其分离控制加载。因此,何川等[51]在此基础上以原型试验展开了诸多水下盾构隧道管片的力学特性研究。首先,以狮子洋隧道为背景,对大断面宽幅管片的三维内力分布进行原型试验实测,研究表明:通缝拼装管片结构内力沿幅宽的变化较小;而错缝拼装管片结构在不同荷载条件下,内力沿幅宽的分布有所差异,水压越大其差异越小。其次,封坤等[52]对南京长江隧道管片在通缝与错缝拼装条件下结构环向内力分布及错缝拼装下的管片内力分布规律开展了原型试验研究,结果表明:在纵向螺栓作用区域,管片环向弯矩增幅和轴力降幅较大,在高水压条件下管片结构内力沿幅宽的不均匀分布明显趋于平缓。随后,邱月等[53-54]以某穿越水库隧道为背景,采用局部原型结构加载试验系统装置(如图9所示),对原型单体管片与考虑前后环错缝拼装组合的原型管片衬砌局部构件进行加载试验,探讨不同轴压比、偏心距以及螺栓初始预紧力下管片结构受拼装效应的影响规律,结果表明:拼装效应能显著降低结构受两侧支座的影响,对单体管片的受力变形起到较为明显的传递和重分配作用,使其对称均匀化;此后又针对管片结构破坏过程中裂缝开裂时间、发展程度与结构受力、变形以及接缝张开、错台的关系进行分析,并提出将裂缝宽度、接缝错台量与控制截面竖向位移作为结构安全的评价指标。

图 9 局部原型结构加载试验系统[53]

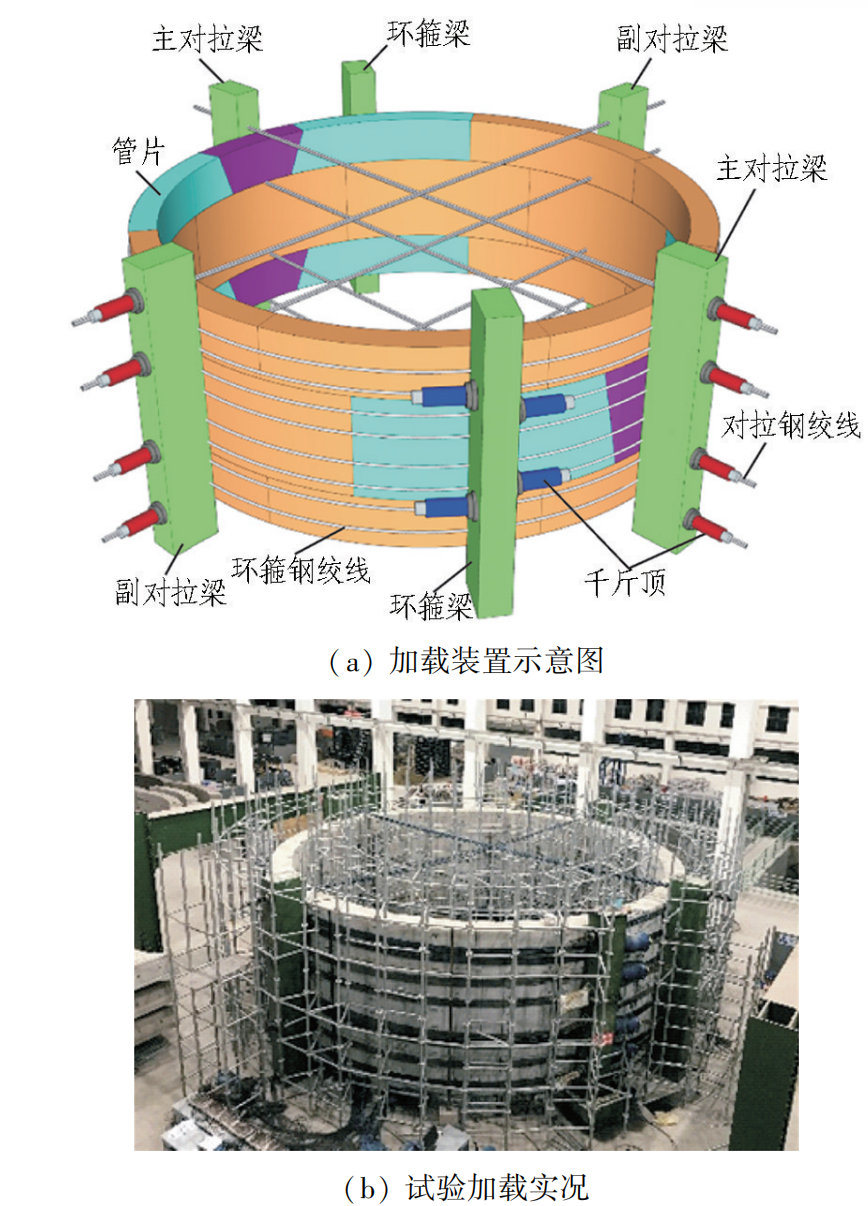

梁坤等[55-56]依托苏通GIL电力管廊隧道工程,探明封顶块位置对盾构隧道管片结构力学行为的影响,以及水压力对通缝拼装管片结构力学性能的影响,即结构整体刚度的削弱受封顶块位置的影响。封顶块位于拱顶时,管片纵缝张开量较大;位于拱腰时,管片环拱底内弧面更容易产生裂纹。水压力的升高对通缝拼装管片结构整体形变起到较好的控制作用,能有效减小管片的椭圆度和单点最大形变率。在此基础上,郭文琦等[57]对高围压下的错缝拼装管片结构环向内力分布规律及变形展开研究,盾构隧道管片衬砌结构加载装置如图10所示,结果表明:围压的增加能够有效限制管片衬砌结构的侧向位移,可显著降低管片衬砌结构的整体形变,提高管片衬砌结构的稳定性。

图 10 盾构隧道管片衬砌结构加载装置[57]

3 管片拼装质量控制

管片拼装质量的好坏直接关系到管片的力传递和承载能力,是保障隧道结构工程长期稳定运行的关键所在。良好的拼装质量可以确保管片之间的紧密连接和均匀受力,避免出现裂缝、错台等质量问题,提高隧道结构的整体强度和稳定性。实现管片拼装机的自动化控制能够显著提升管片拼装的效率;传感器与监测系统实时采集并分析拼装过程中的各项数据,能够全面监测管片的受力、变形等关键参数,为质量控制提供及时准确的信息;盾构姿态预测通过先进的技术手段,对盾构在拼装过程中的姿态进行准确预测,有助于调整操作策略,提高拼装的准确性和效率。此外,管片定位方法的研究则是确保管片精准安装的关键一环,通过引入先进的定位技术,提高管片在拼装中的定位精度,降低误差。

3. 1 管片拼装设备

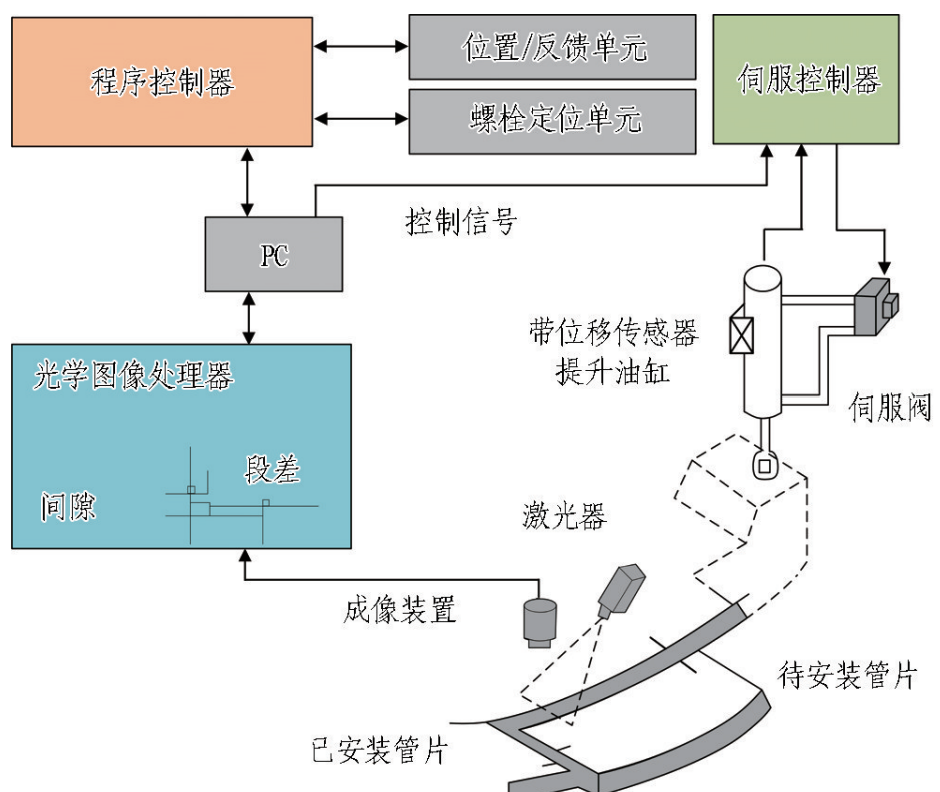

国外对管片拼装机的研究较早,且经过长时间的实际工程应用,拼装技术已十分成熟,图11为日本HITACHI公司管片机全自动安装技术的实现流程[58]。

图 11 管片机全自动安装技术的实现流程[58]

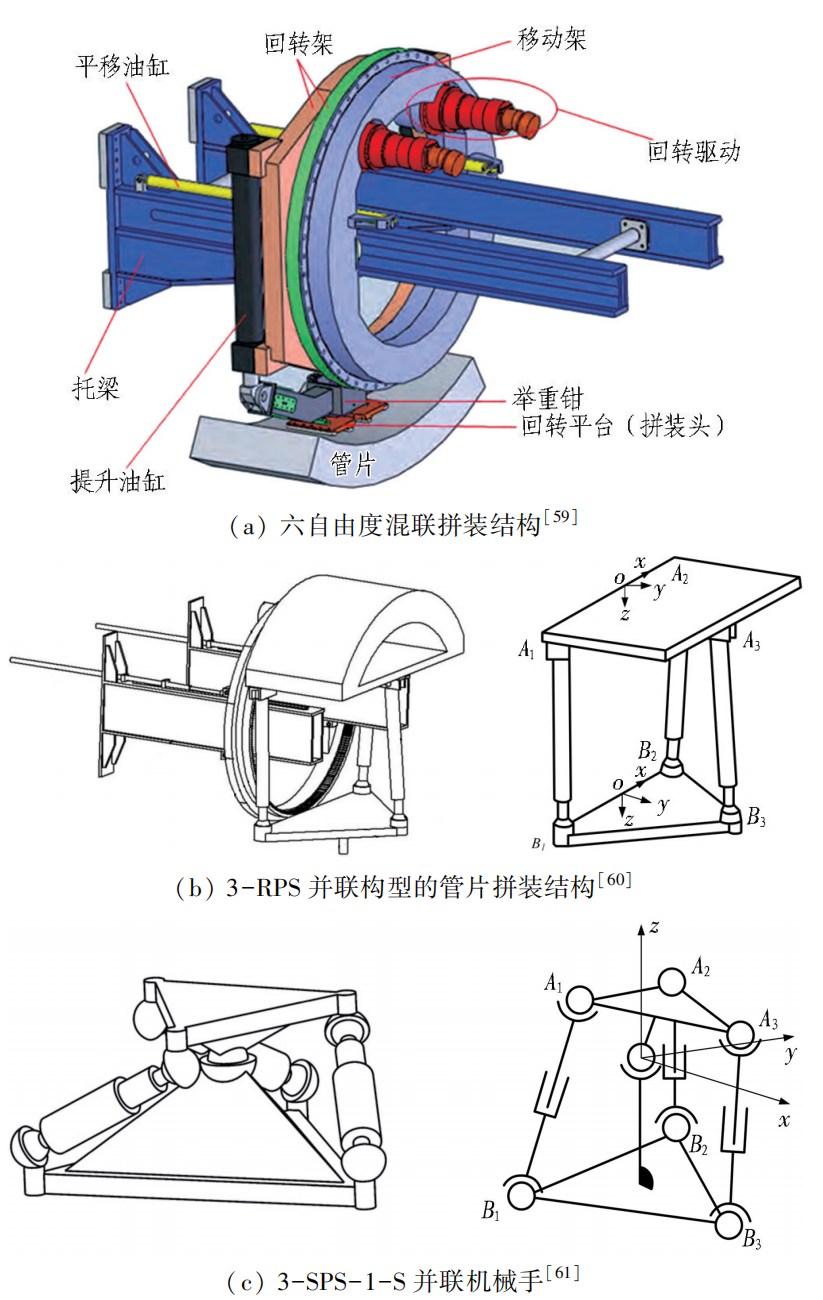

中国盾构施工所采用的管片拼装机基本上源于国外技术,近年来,拼装机的结构形式和功能逐渐完善。图12(a)为一种六自由度混联拼装结构[59]。此后,基于3-RPS并联构型的管片拼装机[60]实现了管片精确定位和姿态微调,如图12(b)所示,其在可操纵性、降低油缸作用力方面比传统机构更具优势。采用三自由度球面并联机械手(3-SPS-1-S)(见图12(c))对3个旋转自由度的球形并联机器人定向微调操作器进行尺寸优化[61],从而获得高精度定向能力和良好的力传递性。

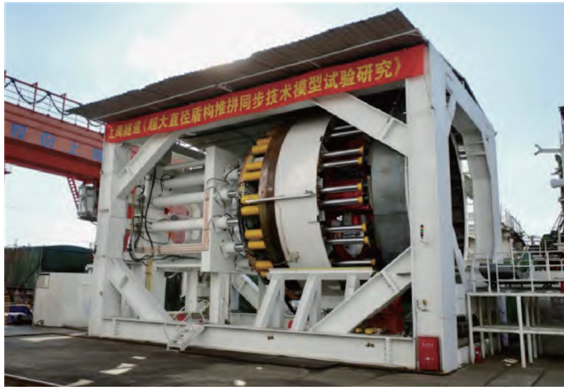

常规盾构法施工流程是在盾构掘进1环管片宽度的距离后,停机状态下进行整环管片的拼装,最终完成整条隧道的施工。该流程由于掘进和拼装需依次进行,存在较多空余时间。因此,朱叶艇等[62]开发了基于推进系统油压主动控制理念的盾构推拼同步施工技术,充分利用轴向插入封顶块产生的推进油缸行程富余量进行管片拼装作业,将部分甚至全部管片拼装时间融入盾构推进当中,从而实现了盾构施工工效的显著提升,推拼同步模型试验平台如图13所示。

图12 管片拼装机结构

图 13 推拼同步模型试验平台[62]

3.2 传感器与监测系统

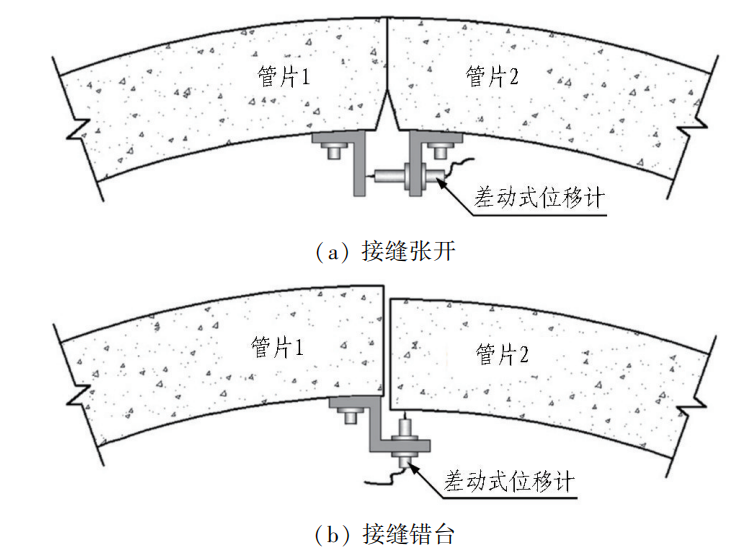

传统的监测方法对管片结构的内力、主应力一般采用电阻应变片和正弦式混凝土应变计量测,结构竖向位移采用激光位移传感器量测,而接缝张开、错台量则采用差动式位移传感器量测[13],如图14所示。然而,这些方法存在许多不足,例如测量范围受限、安装和布置复杂、传感器灵敏度和精度受环境影响、需要定期维护和校准,以及实时监测受限等,严重影响管片拼装质量的控制与监测。

图14 监测方法

水下盾构隧道在运营过程中不断受到渗流和腐蚀性离子的侵蚀,导致管片外壁损坏。然而,管片外壁不能够直接观察,损伤识别较为困难。随着光纤传感技术和自动化实时监测系统的开发,提高了管片的设计和拼装质量,为盾构隧道提供了有效、方便的监测手段。DFOS(distributedfiberopticsensor)、SOFO(surveillanced′ouvragesparfibresoptique)和OFDR(opticalfrequencydomainreflectometry)是常用的光纤传感技术。DFOS是一种分布式光纤传感技术,利用光纤中的散射或吸收效应来实现对物理量的测量;SOFO是基于布拉格光栅的点测量传感技术,利用光纤中的布拉格光栅感受应变或温度的变化;OFDR则是一种基于光频域反射的传感方法,利用光的频域反射特性来实现对光纤中的散射和吸收情况的测量。

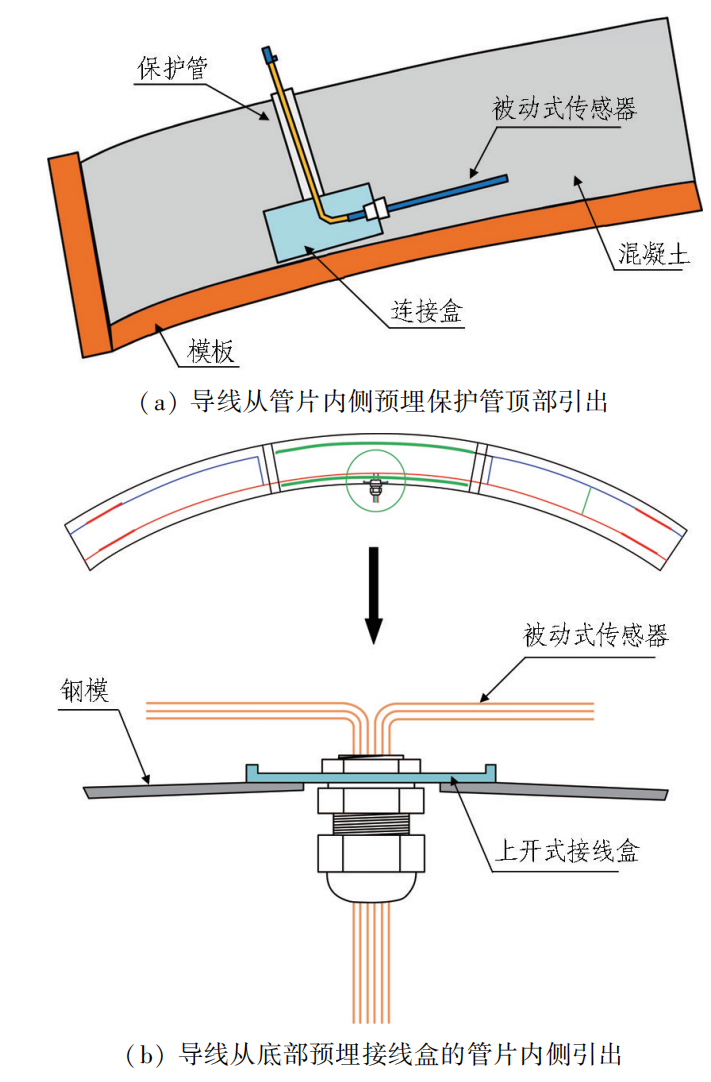

Cheng等[63]通过在混凝土梁中布置1对光纤传感器来模拟其在盾构隧道管片中的应用,并且分析了2种出线部署方式的效果,如图15所示。图15(a)为导线从管片内侧预埋保护管顶部引出,现场安装极易造成导线损坏;图15(b)为导线从底部预埋接线盒的管片内侧引出,有利于混凝土浇筑以及养护,可操作性强且不容易出现断线问题。通过循环加载试验,发现SOFO光纤传感器不仅能经历长时间的养护过程,而且能可靠地监测混凝土的变形,从而验证了SOFO光纤传感器应用于盾构隧道管片的可行性。然而,由于SOFO传感器使用短光纤,传感范围相对较小且灵敏度较低,故不适用于大范围的结构监测。

DFOS因在长期、实时、远距离、分布式传感方面的突出优势,被广泛应用于大型结构等领域的健康监测。在盾构隧道管片预制期间,可将分布式光纤沿环向布设于管片内部钢筋笼的上、下表面,分别在管片安装后及变形稳定后进行分布式光纤监测,从而得到管片内部真实的应变分布情况[64]。Yang等[65]基于DFOS采用以应变和应变曲率作为信息源的多源信息融合方法对盾构隧道外壁进行健康监测和损伤识别,提高了损伤识别和定位的准确性。在实际应用中,DFOS只能监测沿着传感器部署路径发生的局部损伤,仅实现相对于整个隧道有限数量的衬砌环的健康监测。

图 15 预制管片出线口部署方式

相比于其他传感技术,OFDR具有测量范围广、精度高、空间分辨率高、分布式测量等特点[66],在管片错台变形监测方面具有明显的优势。莫伟樑等[67]在室内模型试验中应用OFDR技术,实现了对管片错台变形的位置监测,还计算了管片的环间错台变形量。

光纤传感技术在隧道检测中具有诸多优势,但也存在一些不足。例如:数据量庞大且复杂,需要高效的数据处理和分析;使用成本高,限制了其在大规模隧道监测中的应用。未来的研究应着重提升传感器的灵敏度和精度、扩大传感范围、提高环境适应性、简化数据处理及降低成本等方面,持续改进光纤传感技术,以更好地满足隧道检测需求,提高隧道结构的安全性和可靠性。

3.3 盾构姿态预测方法

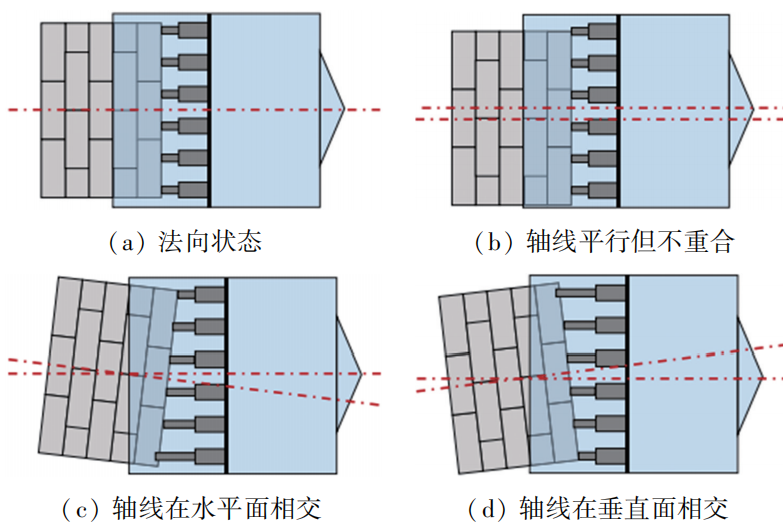

在盾构掘进过程中,盾构偏离设计轴线会导致管片错位和破坏,进而影响隧道拼装质量。理想情况下,管片轴线应与盾构轴线重合(如图16(a)所示),但却经常出现图16(b)、(c)、(d)所示的异常状态。

图16 管片姿态与盾构姿态关系

盾构司机必须根据经验不断调整盾构姿态和位置,以减少蛇形运动,使盾构姿态与设计轴线相吻合,以往仅靠人工经验进行姿态调整是不及时的,也是不可靠的;此后,盾构姿态控制方法逐渐发展为以模糊控制和模糊自适应PID为主的实时控制,但控制效果不稳定且仍具有一定的滞后性。因此,盾构姿态的智能预测预警将是未来盾构隧道施工的必然发展趋势。

近年来,随着隧道施工数据的不断丰富以及机器学习技术的迅猛发展,许多具有泛化性能的算法被广泛应用于参数预测。对于各种学习算法的优化研究,目的均是为了提高盾构姿态的预测精度,并最终服务于现场施工,准确预测盾构姿态有助于提高隧道管片拼装质量。Huang等[68]采用遗传算法(GA)和主成分分析(PCA)对多层感知(MLP)、支持向量机(SVM)和梯度提升回归(GBR)进行改进,对软黏土地区的盾构掘进姿态进行预测,可减轻对经验丰富的盾构司机的依赖;Xiao等[69]则提出了一种基于自适应Boosting(AdaBoost)和GRU(GatedRecurrentUnit)算法,其中,GRU(门控循环单元)算法有利于捕捉时间序列的趋势,AdaBoost算法有利于提高回归模型的拟合能力。

此外,盾构姿态和位置的预测可以看作是一个时间序列预测问题,主要目的是减少姿态控制的滞后性。深度学习技术在时间序列预测、语音识别和图像识别方面优势显著,因此也被逐渐应用于盾构姿态预测。例如:Zhou等[70]依托武汉长江三阳路越江隧道工程,提出了一种包含小波变换噪声滤波器(WT)、卷积神经网络(CNN)特征提取器和长短期记忆(LSTM)预测器的混合深度学习预测框架模型,可用于确定盾构未来的姿态和位置;Dai等[71]提出的预测框架包含了综合特征评估方法、集成经验模态分解(EEMD)、卷积神经网络(CNN)和门控循环单元(GRU),引入通道注意力减小特征数据的偏差,利用时间注意力捕获长距离的时间特征数据,加强了模型的时空特征提取能力。

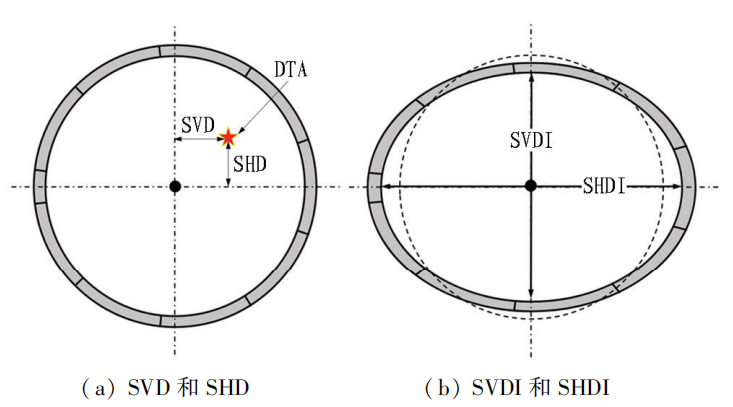

Shen等[72]提出了一种将小波变换融入随机森林的盾构姿态和运动轨迹实时预测框架,并应用于珠海十字门水下隧道工程。该方法选取管片水平偏差(SHD)、管片垂直偏差(SVD)、管片水平直径(SHDI)和管片垂直直径(SVDI)4个管片姿态参数作为输入参数,如图17所示。采用SVD和SHD描述管段实际轴线与隧道设计轴线的偏差,采用SVDI和SHDI来描述单个环段的椭圆度,最终以较少的输入参数类型实现较好的盾构姿态预测效果,验证了该预测模型的可靠性。

图 17 管片姿态参数

3.4 管片定位方法

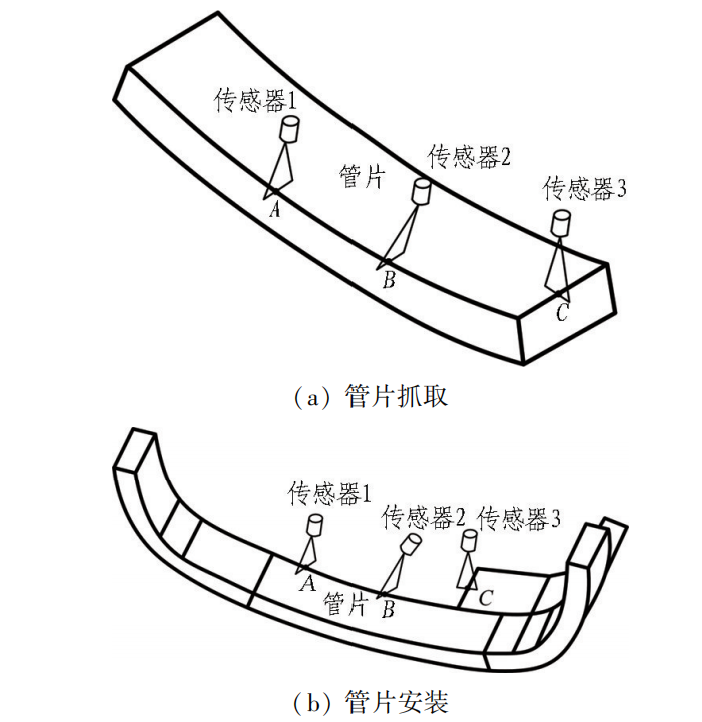

管片拼装的一般流程包括管片递送、抓取、定位、姿态调整以及螺栓连接,其中管片定位是实现盾构管片自动拼装的主要步骤之一。通过优化管片拼装机的结构或改进控制算法,虽然能够显著提升拼装机的定位精度,但却无法解决管片初始摆放误差和目标位置误差等问题。因此,准确检测管片的初始位姿和安装位姿是实现精准拼装的重要前提。

3.4.1 传统靶标定位方法

Wada[73]采用光学传感器测量管片安装位姿,但该方法对传感系统的安装精度以及管片初始定位的要求较高,不适用于复杂环境。Tanaka[58]则采用激光发射器和相机检测管片高差与间隙,结合光截面检测法、数字伺服技术和远程遥控混合控制技术进行管片定位,大大减少了拼装时间;但由于该方法需根据管片的边缘信息判断管片位置,而管片边缘在运送过程中容易发生破损,影响测量精度,因此不适用于管片抓取工作。为了避免边缘信息缺失引起的管片定位误差,不少学者开始利用在管片表面外添加特征标志的方法进行管片定位。例如:Wu等[74]通过视觉传感器采集待拼装管片内表面区域和相邻的已拼装管片内表面区域上的外加特征标志图像并计算其中心坐标,通过对比特征点的中心坐标信息确定管片的位姿信息并执行相应的定位动作;张龙等[75]则基于图像识别技术识别布置在盾构管片特定位置的靶标,完成管片位置的测量以及管片相对靶标位姿的求解。

3.4.2 无靶标定位方法

使用靶标进行位姿测量时,除了增加设置靶标的时间、人力成本外,还增大了靶标与管片间的相对误差。因此,高翔等[76]提出一种新的管片位姿检测方案,如图18所示,该方案无须在管片上添加额外标记点,利用安装在管片拼装机器人上的线激光传感器对管片边缘进行扫描,根据边缘点的相对位置坐标计算管片上特征点的坐标,并依此推导出待安装管片的抓取位姿和安装位姿表达式。

图18 激光传感器检测示意图

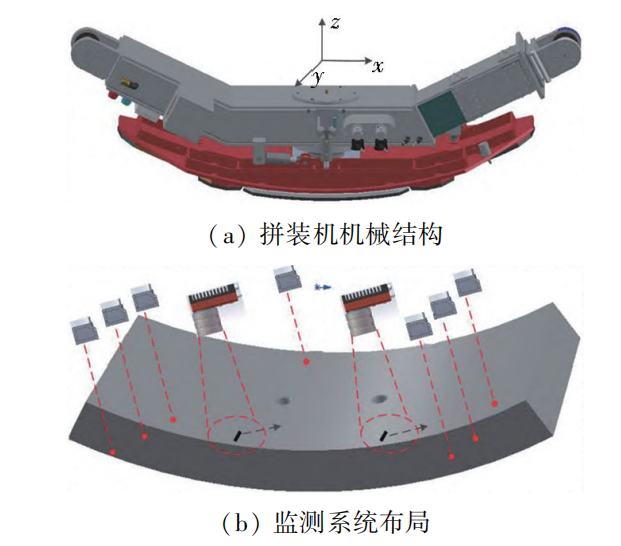

吴志洋等[77]提出了一种基于深度学习视觉和激光辅助相结合的盾构管片自动拼装定位方法,如图19所示,利用视觉系统和激光测距系统计算待拼装管片的平面位姿和深度位姿信息,采用双阶段卷积神经网络提取管片表面定位标志的轮廓特征。

图 19 拼装机结构和监测系统布局

目前的研究仅限于对单一管片进行位姿测量,未考虑管片在工作区的实际情况。由于管片递送至工作区后摆放不规整,直接对管片进行视觉测量时,需要避免识别到其他工作区的管片。因此,王林涛等[78]、Chen等[79]提出利用深度学习与特征匹配获取RGB信息并与深度信息融合的管片螺栓位置测量方法,并在特征提取网络部分添加了混合注意力机制,提高了识别精度,且避免了设置靶标的位置误差和管片螺栓误识别;另外,还提出基于HSV(色调、饱和度、明度)通道的离散小波变换,以及一种具有颜色恢复功能的自适应多尺度Retinex算法来增强图像的亮度和颜色对比度,解决了隧道衬砌图像光照不均、光照不足等问题,提高了现场实际情况下的识别精度。

4 管片拼装缺陷检测方法

管片拼装缺陷检测是保障隧道工程质量与安全不可或缺的一环。三维激光扫描技术通过高精度激光扫描设备,能够全方位、高效地获取管片表面的三维信息,为缺陷检测提供精准而全面的数据支持;图像三维重建技术通过对拼装过程中获得的图像进行复杂算法处理,实现对管片表面的三维模型重建,为检测细微缺陷提供更为详尽的视觉信息;裂缝及渗漏检测方法重点关注管片表面可能存在的裂缝和渗漏问题,结合先进的传感技术和机器视觉算法,实现对潜在隐患的敏感检测。这些检测方法旨在为管片拼装过程中缺陷的及早发现、准确定位和及时修复提供可靠的技术支持,确保隧道工程的质量和长期稳定运行。

4. 1 三维激光扫描技术

由于下隧道的地质水文条件和工程环境较为复杂,在经过海水的长期侵蚀下,隧道结构不可避免地会出现管片背后脱空、管片开裂、变形、接缝渗漏水以及连接螺栓锈蚀等隧道病害,对隧道的运营及结构安全造成威胁,因此对管片拼装质量进行检测尤为重要。

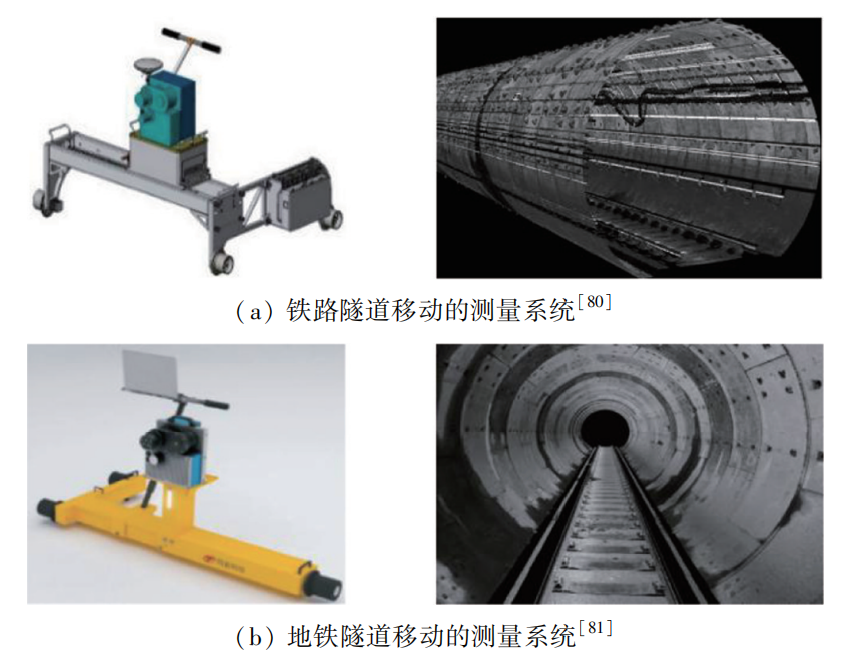

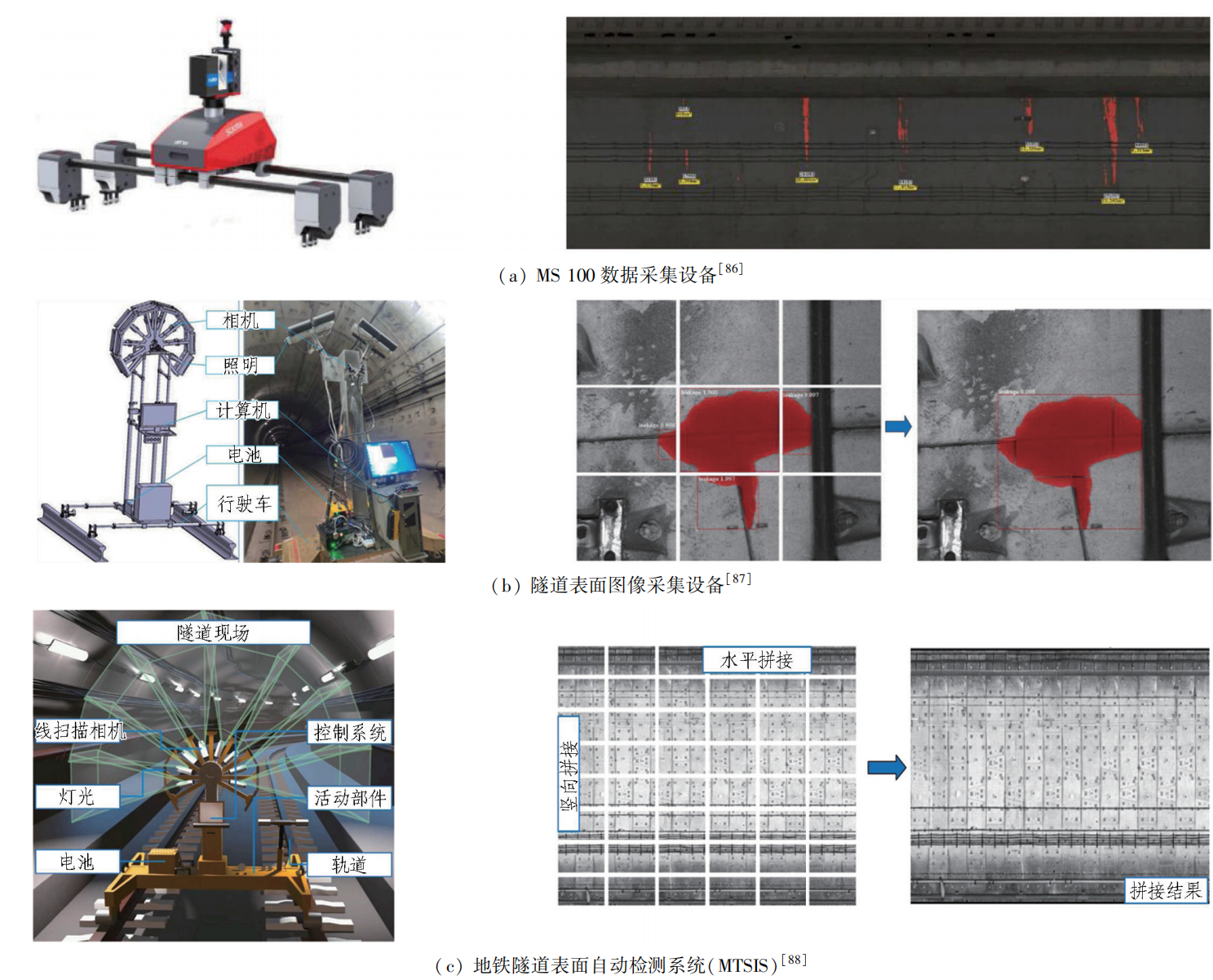

传统的管片拼装质量检测是由工程检测人员按期在隧道内逐个排查,用测量工具量出超标数值并与规范要求对比,判断数值是否在允许范围内。传统检测效率及频率较低,且无法满足大断面尺寸隧道的检测要求。随着各种检测技术的不断发展,对于管片拼装质量的检测方法也在不断更新。三维激光扫描通过激光测距原理快速扫描被测物体表面,并获取大量密集点的三维坐标和反射率等信息进行三维重建,可用于隧道质量检测。该方法具有高速率、高精度、高密度、非接触式、主动式和数字化采集的优点。目前开发了许多基于移动激光扫描的隧道变形监测系统,如图20所示,已被应用于隧道病害检测。

图 20 变形监测车及隧道点云三维模型

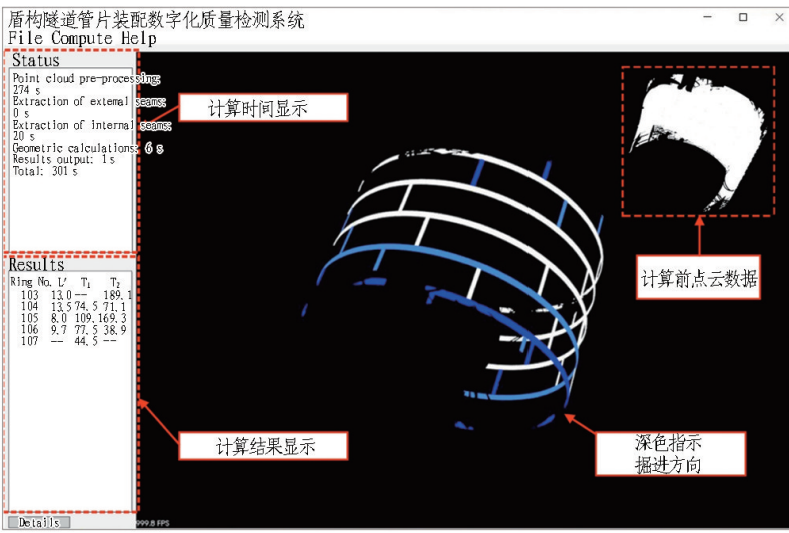

Xu等[82]基于管片环错台变形的误差状态和变化趋势的大量数据,对盾构掘进进行动态的现场修正和调整,并开发了针对管片环点云数据的处理软件(如图21所示),在武汉地铁7号线过江隧道中得到实际应用,实现了拼装管片错台和椭圆度的自动、即时、全面、精确检测,验证了圆形盾构管片拼装质量激光扫描自动检测方法的可行性。

图 21 管片装配数字化质量检测系统[82]

三维激光扫描技术虽然可以提高检测效率,但难以在隧道点云中进行准确的多重分类和渗漏检测通常需要获取大量的标记数据作为训练集来训练深,且度学习网络。然而,在正常运营的隧道中,病害并不频繁发生,因此很难获得大量的病害数据来构建训练集;另外,模型训练完成后,由于不同项目的病害模式不同,一旦病害样本与原始样本不同,就需要重新进行模型训练;而不同的网络结构、超参数组合和其他因素都会影响最终的结果。因此,Wang等[83]提出了一种自动优化的懒惰学习方法BOKNN(Bayesianoptimizedknearestneighbor),即利用贝叶斯优化方法建立具有最优超参数的KNN模型用于点云数据分类,在武汉地铁3号线越江隧道实际应用,验证了该方法的准确性和有效性。

4.2 图像三维重建技术

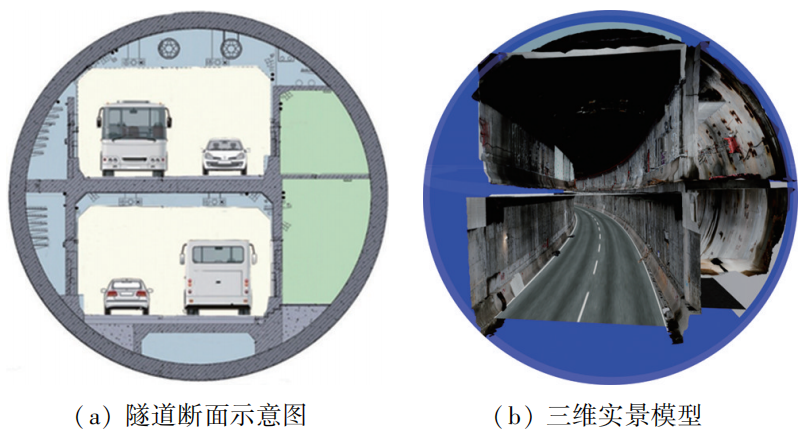

三维激光扫描技术已被用于隧道质量检测,但由于隧道空间相对狭小且被机具遮挡等,单个测站的激光扫描会留有无法扫描的死角,从而影响现场应用的灵活性。此外,三维激光扫描检测设备造价高、操作复杂且使用环境要求高,限制了其在隧道检测中的大规模应用。图像三维重建是基于二维图像恢复场景和目标三维信息的方法,能够以极低的设备成本实现与激光扫描类似的效果。在精度方面,图像重建点云与激光扫描点云的偏差较小,可满足隧道施工过程的大部分检测。祝志恒等[84]通过对三维重建与全景展开图技术融合与改进,提出3DZI技术(3Drealityanddeepzoomimage),解决了基于视觉的隧道衬砌检测方法中对图像信息挖掘不足、空间信息提取不充分、信息融合度不高以及检测速度慢等问题。本文将该方法应用在珠海十字门水下隧道,构建了隧道整体实景模型,如图22所示。

图 22 十字门水下隧道横断面图

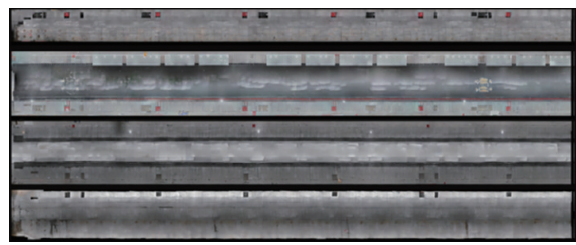

该方法可构建隧道全景展开图(见图23),可清楚记录管片各个位置的详细信息,重现拼装后的隧道衬砌全貌,而且还能放大表观细节(见图24),将展开图插入CAD或GIS软件作为底图,利用线条和多边形勾勒出各类缺陷,可以描述其形态和位置并测量相应的长度、间距和面积等数据,后续可用于管片质量检测和维护。

图 23 隧道全景展开图

图24 隧道表观细节

4.3 裂缝及渗漏检测方法

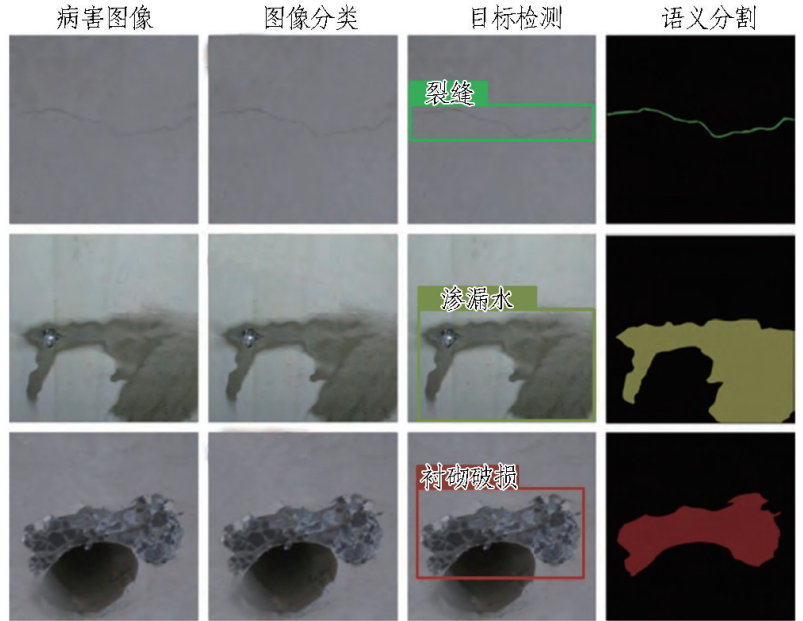

随着水下盾构隧道工程的埋置深度逐渐增加,所承受水压不断提高。相比于陆地隧道,水下盾构隧道更容易产生裂缝和渗漏等表观缺陷。传统检测大多停留在人工检测的方式上,由检测人员沿着隧道记录裂缝及渗漏的大小、形状和位置,但由于隧道内光线条件昏暗以及检测人员受主观性、视力局限等原因,经常会出现漏检或误检。因此,迫切需要研究一些新的表观病害检测方法来提高检测效率和检测精度。在渗漏及表面缺陷检测方面,目前常用的表观病害识别算法有图像分类算法、目标检测算法以及语义分割算法3种[85],如图25所示。3种目前已有的隧道渗漏及表面缺陷检测系统[86-88]如图26所示。

图 25 病害识别算法识别示例[85]

4.3.1 图像分类

图像分类算法是目标检测算法、语义分割算法的重要基础。薛亚东等[89]提出了基于卷积神经网络的深度学习方法,对目标进行特征学习,可实现隧道衬砌图像病害的自动分类识别;Xue等[90]提出了一个用于分类的全卷积网络(FCN)模型,其模型性能优于GoogLeNet和VGG网络,可实现对隧道衬砌缺陷的精确分类;Zhao等[91]则提出了一种结合ResNet-101和MaskR-CNN的缺陷图像分类方法,分类准确率可达89.3%。图像分类算法能够在宏观层面上实现对图像中包含病害种类的精确分类,但无法准确确定病害的具体位置和大小。因此,通常将图像分类算法作为目标检测和语义分割算法的主干特征提取网络,以协同完成更全面的病害检测工作。

图 26 隧道渗漏及表面缺陷检测系统

4.3.2 目标检测

相较于图像分类算法,目标检测算法不仅能实现隧道病害的有效分类,还能够智能识别出病害区域的位置及大小。Wang等[92]采用SSD(singleshotmultiBoxdetector)算法分析隧道衬砌表面的结构特征,并从图像识别结果、错误率、运行时间等方面进行对比分析,实现了对隧道裂缝位置的准确快速标记;Zhou等[93]通过对YOLOv4网络进行改进,提出用于隧道表观病害的YOLOv4-ED算法,提高了复杂隧道背景和光照条件下难以区分缺陷目标的识别精度;Li等[88]则提出了一种基于快速区域卷积神经网络(fasterRCNN)的多层特征融合网络,可实现隧道表面缺陷的高精度自动检测。

4.3.3 语义分割

目标检测算法的缺点在于不能够识别隧道病害目标的具体形态和特征信息,语义分割算法的出现有效地解决了这一问题,该算法对输入的图像进行像素级分类,再对像素进行分割,从而识别出图像中病害的轮廓以及特征信息。Lei等[94]提出了一种结合自适应分割、边缘检测和阈值技术的有效分割方法,并对裂纹尺寸进行了标定;Gong等[95]利用图像阈值分割和边缘阈值提取裂纹的形态特征和梯度特征,并采用种子填充算法进行裂纹提取;Zhao等[96]开发了一个混合的位置-通道网络(PCNet),在语义分割网络(U-Net)的每个卷积层之后设计并嵌入了该模块,以减轻在通道和空间维度的裂纹不连续性问题,从而减小对裂缝长度和宽度计算的影响;Feng等[97]将U-Net和U-Net++与6种类型的分类卷积神经网络耦合,开发了多种U形语义分割模型,从而建立多指标渗漏检测评价模型,实现了自动、快速和准确地检测渗漏;Dang等[98]则采用残差神经网络(ResNet)模型取代了U-Net编码器,提出了一种基于深度学习的隧道衬砌裂缝分割框架,与U-Net相比,其在降低噪声方面的性能显著提高,可实现裂缝(包括长度、宽度和类型等信息)的自动测量。Ren等[99]提出了一种基于改进的深度FCN(CrackSegNet)裂缝分割算法,该网络结合了FCN、U-Net和金字塔场景解析网络(PSPNet)的优点,与传统方法和FCN相比,CrackSegNet具有更高的检测精度。语义分割算法能够实现对像素级别病害图像目标和背景的有效区分,但对于小目标的分割准确度仍有待提高,尤其在复杂环境下,其抗干扰性较差,精度难以显著提升。

5 结论与讨论

本文对水下盾构隧道管片拼装进行了系统调研,分别从管片拼装的质量控制指标、力学特性、质量控制方法以及缺陷检测等方面对当前研究进展进行综述,总结并讨论当前研究的不足及未来研究方向如下。

1)管片拼装的质量控制指标方面。目前的研究方法多数依赖单一的检测手段,无法全面、准确地评估各个方面的拼装质量控制指标及各指标间的联系,并且大多数方法仅关注拼装完成后的质量评估,而忽视了拼装过程中质量的动态变化,无法及时发现和纠正拼装中的问题。因此,需要引入更科学、准确和可靠的评估手段,结合自动化和智能化技术,实现对拼装质量的实时监测、数据分析和定量评估,以提高管片拼装的质量控制水平和施工效率。

2)管片拼装的力学特性方面。尚未形成关于拼装形式的统一指导标准。特别是在水下隧道的环境下,由于承受更大的水压力,高水压对管片衬砌结构力学的影响较为显著。水压变化可能导致管片接头受损,增加管片结构的变形风险,甚至引起接头渗漏等问题。然而,目前的研究主要侧重于管片结构的承载能力和破坏过程,对不同拼装方式下水压力变化和高水压作用对管片受力性能影响的研究较少。因此,需更深入地探讨水压变化对管片拼装结构的具体影响,为水下盾构隧道施工中的管片拼装力学特性提供更全面的认识,特别是在保障接头密封性和整体结构稳定性的应对策略等方面。

3)管片拼装质量控制方法方面。管片拼装设备自动化控制不成熟,需人工参与拼装,影响施工效率和质量。拼装机结构和控制技术方面的研究主要集中于回转和提升系统,对于姿态调整系统的研究不足。对推拼同步施工技术和虚拟拼装系统的探索虽有进展,但需要更精准的算法和新颖的拼装机结构,加强研究和技术创新从而提升隧道施工效率和质量。

4)管片拼装完成后的隧道缺陷检测方法方面。目前的检测设备及方法已实现了对裂纹、掉块、渗漏等缺陷的定位和分类,但很少关注缺陷的风险水平问题,尚未实现缺陷等级评定。为评估隧道质量以及后续的维护工作,高精度的缺陷定量分析是一个必须解决的问题。此外,采用各类检测设备获得的检测数据容易受到探测仪器在隧道内的移动速度以及隧道内环境(温度、照明、湿度等)的影响,后续研究需加以考虑。

参考文献(References):

[1] 刘建航, 侯学渊. 盾构法隧道[M]. 北京: 中国铁道出 版社, 1991.

[2] 陈建芹, 冯晓燕, 魏怀, 等. 中国水下隧道数据统计 [J]. 隧道建设(中英文), 2021, 41(3): 483.

[3] 肖明清. 我国水下盾构隧道代表性工程与发展趋势[ J]. 隧道建设(中英文), 2018, 38(3): 360.

[4] HONG K R. Typical underwater tunnels in the mainland of China and related tunneling technologies [ J]. Engineering, 2017, 3(6): 871.

[5] 孙谋, 谭忠盛. 盾构法修建水下隧道的关键技术问题 [J]. 中国工程科学, 2009, 11(7): 18.

[6] 何川, 封坤. 大型水下盾构隧道结构研究现状与展望 [J]. 西南交通大学学报, 2011, 46(1): 1.

[7] 王士民, 申兴柱, 何祥凡, 等. 不同拼装方式下盾构隧 道管片衬砌受力与破坏模式模型试验研究[ J]. 土木工 程学报, 2017, 50(6): 114.

[8] 封坤, 何川, 苏宗贤. 南京长江隧道原型管片结构破坏 试验研究[J]. 西南交通大学学报, 2011, 46(4): 564.

[9] ZHOU L, SHEN Y, GUAN L, et al. Full-scale experiment for segmental linings of deep-buried shield tunnels bearing high inner water pressure: Comparison of mechanical behaviors of continuous- and stagger-jointed structures[ J]. Underground Space, 2023(8): 252.

[10] 叶飞, 杨鹏博, 毛家骅, 等. 基于模型试验的盾构隧道 纵向刚度分析[J]. 岩土工程学报, 2015 (1): 83.

[11] 刘欣. 基于隧道轴线控制的通用型管片主要构造参数 设定研究 [ J]. 隧道建设 ( 中英文), 2019, 39 ( 8): 1334.

[12] 中华人民共和国住房和城乡建设部. 盾构法隧道施工 与验收规范: GB 50446—2017[ S]. 北京: 中国建筑工 业出版社, 2017.

[13] QIU Y, FENG K, HE C, et al. Investigation of the ultimate bearing capacity of a staggered assembly segmental lining for an urban gas transmission tunnel[J]. Sustainable Cities and Society, 2019, 48: 101551.

[14] 杨群, 谢立广. 关于盾构隧道管片尺寸的解析[ J]. 现 代隧道技术, 2014, 51(4): 155.

[15] SUGIMOTO M. Causes of shield segment damages during construction[C]// International Symposium on Underground Excavation and Tunnelling. Bangkok: ITA- AITES, 2006: 67.

[16] FENG H L, YE F, Jiang Y, et al. Effect of rolling angle on segment cracking and damage of shield tunnel-field investigation and modelling [ J ]. Engineering Failure Analysis, 2022, 140: 106584.

[17] 许鸣蝉, 张子新. 大直径盾构隧道管片损伤成因分析及 处理措施[ J]. 地下空间与工程学报, 2013, 9 (增刊 1): 1705.

[18] 刘川昆, 何川, 王士民, 等. 裂缝长度对盾构隧道管片 结构破坏模式模型试验研究[ J]. 中南大学学报(自然 科学版), 2019, 50(6): 1447.

[19] WANG S M, LIU C K, SHAO Z M, et al. Experimental study on damage evolution characteristics of segment structure of shield tunnel with cracks based on acoustic emission information [ J ]. Engineering Failure Analysis, 2020, 118: 104899.

[20] 何川, 刘川昆, 王士民, 等. 裂缝数量对盾构隧道管片 结构力学性能的影响[ J]. 中国公路学报, 2018, 31 (10): 210.

[21] 卢岱岳, 孙文昊, 苏昂, 等. 施工期盾构隧道管片衬砌 裂损病害统计分析[J]. 铁道工程学报, 2018, 35(6): 59.

[22] 曹淞宇, 王士民, 刘川昆, 等. 裂缝位置对盾构隧道管 片结构破坏形态的影响[ J]. 东南大学学报(自然科学 版), 2020, 50(1): 120.

[23] 龚琛杰, 阳军生, 傅金阳. 复合岩层大直径越江盾构隧 道管片施工裂损特征及影响因素分析[ J]. 现代隧道技 术, 2020, 57(5): 30.

[24] 杨雨冰, 周彪, 谢雄耀. 邻近基坑施工作用下盾构隧道 横向变形及开裂特性研究[ J]. 岩石力学与工程学报, 2016, 35(增刊 2): 4082.

[25] 肖明清, 谢宏明, 王士民, 等. 盾构隧道管片接缝防水 体系演化历程与展望[ J]. 隧道建设(中英文), 2021, 41(11): 1891.

[26] 张建刚, 孟庆明, 李围, 等. 防水密封垫布置方式对管 片接头的力学影响分析 [ J]. 隧道建设 ( 中英文), 2019, 39(11): 1790.

[27] ZHANG J L, YUAN Y, LIU X, et al. Quantification of the safety against groundwater ingress through longitudinal joints of segmental tunnel linings by means of convergences [ J ]. Tunnelling and Underground Space Technology, 2023, 136: 105102.

[28] 张子新, 孙杰, 朱雁飞, 等. 深埋排蓄水隧道接缝密封 垫防水性能试验研究[ J]. 浙江大学学报(工学版), 2018, 52(3): 431.

[29] 王泓颖, 鲜晴羽, 刘大刚, 等. 盾构法施工荷载对小半 径曲线隧道管片防水性能的影响研究[ J]. 隧道建设 (中英文), 2019, 39(9): 1453.

[30] 曾格华, 夏才初. 管片径向拼装偏差对盾构隧道管片环 防水性能的影响分析[ J]. 岩土工程学报, 2016, 38 (11): 2017.

[31] WANG M N, DONG Y C, YU L, et al. Experimental and numerical researches of precast segment under radial dislocation conditions [ J ]. Tunnelling and Underground Space Technology, 2019, 92: 103055.

[32] 李岳. 超大直径越江盾构隧道管片错台及渗漏影响研 究[J]. 现代隧道技术, 2018, 55(4): 42.

[33] 高波, 吴挺, 彭红霞, 等. 盾构隧道管片拼装纵缝变形 规律研究[J]. 现代隧道技术, 2014, 51(5): 145.

[34] 王震, 丁智, 张霄, 等. 考虑椭圆度缺陷的盾构管片结 构极限承载性能研究[ J]. 浙江大学学报(工学版), 2022, 56(11): 2290.

[35] 黄旭民, 黄林冲, 梁禹. 施工期同步注浆影响下盾构隧道管片纵向上浮特征分析与应用[ J]. 岩土工程学报, 2021, 43(9): 1700.

[36] 肖明清, 封坤, 周子扬, 等. 盾构隧道施工期管片错台 影响因素 研 究 [ J]. 岩 土 工 程 学 报, 2023, 45 ( 7): 1347.

[37] 肖明清, 封坤, 张忆, 等. 盾构隧道同步注浆浆液浮力 引起的管片错台量分析 [ J]. 隧道建设 ( 中英文), 2021, 41(12): 2048.

[38] 郭彩霞, 王梦恕, 孔恒, 等. 水下盾构隧道的合理覆土 厚度数值模拟分析[J]. 中国公路学报, 2017, 30(8): 238.

[39] BLOM C, VAN D H, JOVANOVIC P S. Three-dimensional structural analyses of the shield-driven "green heart" tunnel of the high-speed line south [ J ]. Tunnelling and Underground Space Technology, 1999, 14(2): 217.

[40] 章定文, 刘志祥, 沈国根, 等. 超大直径浅埋盾构隧道 土压力实测分析及其计算方法适用性评价[ J]. 岩土力 学, 2019, 40(增刊 1): 91.

[41] 廖少明, 门燕青, 张迪, 等. 钱江隧道管片拼装过程中 的力学行为实测分析[ J]. 岩土工程学报, 2015, 37 (1): 156.

[42] 焦齐柱, 万波, 门燕青, 等. 盾构施工中不利工况下隧 道结构的力学行为[ J]. 地下空间与工程学报, 2016, 12(5): 1308.

[43] 封坤, 徐凯, 彭祖昭, 等. 大直径盾构隧道拼装过程管 片力学响应研究[ J]. 岩土工程学报, 2019, 41( 12): 2243.

[44] 李围, 何川. 超大断面越江盾构隧道结构设计与力学分 析[J]. 中国公路学报, 2007(3): 76.

[45] 廖少明, 徐进, 焦齐柱. 盾构法隧道管片拼装过程中的 衬砌内力解析[J]. 土木工程学报, 2013, 46(3): 127.

[46] 王明年, 黄海斌, 曹金文, 等. 大直径盾构管片在盾壳 内的力学行为实测分析[ J]. 铁道学报, 2021, 43(4): 175.

[47] 狄东超, 邓前锋, 叶冠林, 等. 潮位变化对海底盾构隧 道荷载影响的现场监测分析[ J]. 地下空间与工程学 报, 2011, 7(增刊 1): 1397.

[48] 阳军生, 戴勇, 房中玉, 等. 潮位变化对江底大直径盾 构管片受力影响现场测试研究[ J]. 岩土工程学报, 2020, 42(增刊 1): 203.

[49] 王士民, 于清洋, 彭博, 等. 封顶块位置对盾构隧道管 片结构力学特征与破坏形态的影响分析[ J]. 土木工程 学报, 2016, 49(6): 123.

[50] 方勇, 汪辉武, 郭建宁, 等. 下穿黄河盾构隧道管片衬 砌结构受力特征模型试验[ J]. 湖南大学学报(自然科 学版), 2017, 44(5): 132.

[51] 何川, 封坤, 晏启祥. 高速铁路水下盾构隧道管片内力 分布规律研究[J]. 铁道学报, 2012, 34(4): 101.

[52] 封坤, 何川, 邹育麟. 大断面越江盾构隧道管片拼装方 式对结构内力的影响效应研究[ J]. 工程力学, 2012, 29(6): 114.

[53] 邱月, 何川, 封坤, 等. 盾构隧道管片衬砌拼装效应局 部原型结构加载试验[ J]. 中国公路学报, 2017, 30 (8): 156.

[54] 邱月, 封坤, 何川, 等. 盾构隧道错缝拼装管片衬砌局 部原型结构破坏试验[ J]. 土木工程学报, 2019, 52 (4): 98.

[55] 梁坤, 封坤, 肖树, 等. 封顶块位置对高水压通缝拼装 管片结构的影响[ J]. 西南交通大学学报, 2020, 55 (6): 1231.

[56] 梁坤, 封坤, 肖明清, 等. 水压作用对通缝拼装管片结 构力学性能的影响研究[ J]. 岩土工程学报, 2019, 41 (11): 2037.

[57] 郭文琦, 封坤, 苏昂, 等. 围压对错缝拼装管片衬砌结 构力学性能的影响[J]. 中国公路学报, 2021, 34(11): 200.

[58] TANAKA Y. Automatic segment assembly robot for shield tunneling machine [ J ]. Computer-Aided Civil and Infrastructure Engineering, 1995, 5(10): 325.

[59] 刘飞香. 管片拼装机抓取和拼装智能化研究[ J]. 铁道 建筑, 2020, 60(8): 58.

[60] 黄业平, 郭为忠, 高峰. 3-RPS 并联构型的管片拼装新 机构[J]. 机械设计与研究, 2010, 26(3): 12.

[61] WU C, LIU X J, WANG L P, et al. Dimension optimization of an orientation fine-tuning manipulator for segment assembly robots in shield tunneling machines [ J ]. Automation in Construction, 2011, 20(4): 353.

[62] 朱叶艇, 闵锐, 秦元, 等. 盾构推拼同步技术模型试验 平台的研发及应用[ J]. 上海交通大学学报, 2022, 56 (7): 897.

[63] CHENG W C, NI J C. Feasibility study of applying SOFO optical fiber sensor to segment of shield tunnel [ J ]. Tunnelling and Underground Space Technology, 2009, 24 (3): 331.

[64] 随意, 程晓辉, 李官勇, 等. 基于分布式光纤监测的盾 构隧道管片变形受力反演分析[ J]. 工程力学, 2022, 39(增刊 1): 158.

[65] YANG F Y, FENG X, ZHANG J, et al. Structural damage identification of subseabed shield tunnels based on distributed fiber optic sensors and information fusion[ J]. Tunnelling and Underground Space Technology, 2023, 139: 105215.

[66] 洪成雨, 周子平, 陈伟斌, 等. 基于光频域反射技术的 破碎带盾构隧道管片监测研究[ J]. 隧道建设(中英 文), 2022, 42(10): 1729.

[67] 莫伟樑, 杨雨冰, 林越翔, 等. 基于 OFDR 技术的盾构 隧道管片错台变形测量与计算方法[ J]. 现代隧道技 术, 2022, 59(5): 179.

[68] HUANG H W, CHANG J Q, ZHANG D M, et al. Machine learning-based automatic control of tunneling posture of shield machine [ J ]. Journal of Rock Mechanics and Geotechnical Engineering, 2022, 14(4): 1153.

[69] XIAO H H, CHEN Z Y, CAO R L, et al. Prediction of shield machine posture using the GRU algorithm with adaptive boosting: A case study of Chengdu Subway project[J]. Transportation Geotechnics, 2022, 37: 100837.

[70] ZHOU C, XU H C, DING L Y, et al. Dynamic prediction for attitude and position in shield tunneling: A deep learning method [ J]. Automation in Construction, 2019, 105: 102840.

[71] DAI Z Y, LI P N, ZHU M Q, et al. Dynamic prediction for attitude and position of shield machine in tunneling: A hybrid deep learning method considering dual attention[J]. Advanced Engineering Informatics, 2023, 57: 102032.

[72] SHEN X, CHEN X S, BAO X H, et al. Real-time prediction of attitude and moving trajectory in shield tunneling based optimal input parameter combination using random forest deep learning method[J]. Acta Geotechnica, 2023, 18: 6687.

[73] WADA M. Automatic segment erection system for shield tunnels[J]. Advanced Robotics, 1990, 4(5): 429.

[74] WU Z Y, ZHANG L H, WANG S, et al. Automatic segment assembly method of shield tunneling machine based on multiple optoelectronic sensors[C]//Proceedings of 2019 International Conference on Optical Instruments and Technology: Optical Sensors and Applications. [S.L.: s. n], 2020, 11438: 210.

[75] 张龙, 王海波, 范曙远. 盾构机管片拼装自动控制传感 检测系统的设计[J]. 机械制造, 2018, 56(2): 74. ZHANG Long, WANG Haibo, FAN Shuyuan. Design of an automatic control and sensing detection system for shield machine segment assembly [ J]. Machinery, 2018, 56 (2): 74.

[76] 高翔, 陶建峰, 王明斗, 等. 基于线激光传感器的盾构 管片位姿检测方法[J]. 中南大学学报(自然科学版), 2020, 51(1): 41.

[77] 吴志洋, 王双, 刘铁根, 等. 基于深度学习视觉和激光 辅助的盾构管片自动拼装定位方法[J]. 红外与激光工 程, 2022, 51(4): 242.

[78] 王林涛, 毛齐. 基于 RGB 与深度信息融合的管片抓取 位置测量方法[J]. 浙江大学学报(工学版), 2023, 57 (1): 47.

[79] CHEN X Y, WANG L T, CAI J, et al. Autonomous recognition and positioning of shield segments based on red, green, blue and depth information[ J]. Automation in Construction, 2023, 146: 104687.

[80] CUI H, REN X C, MAO Q Z, et al. Shield subway tunnel deformation detection based on mobile laser scanning[ J]. Automation in Construction, 2019, 106: 102889.

[81] 刘新根, 陈莹莹, 刘学增. 激光扫描盾构隧道断面变形 快速检测[J]. 交通运输工程学报, 2021, 21(2): 107.

[82] XU J, DING L Y, LUO H B, et al. Near real-time circular tunnel shield segment assembly quality inspection using point cloud data: A case study [ J ]. Tunnelling and Underground Space Technology, 2019, 91: 102998.

[83] WANG K Y, ZHANG Z X, WU X G, et al. Multi-class object detection in tunnels from 3D point clouds: An auto- optimized lazy learning approach [ J ]. Advanced Engineering Informatics, 2022, 52: 101543.

[84] 祝志恒, 傅金阳, 阳军生. 隧道开挖支护质量 3DZI 检 测技术及应用研究[J]. 中国公路学报, 2020, 33(12): 176.

[85] 周中, 闫龙宾, 张俊杰, 等. 基于深度学习的公路隧道 表观病害智能识别研究现状与展望[ J]. 土木工程学 报, 2022, 55(增刊 2): 38.

[86] TAN L, HU X X, TANG T, et al. A lightweight metro tunnel water leakage identification algorithm via machine vision [ J ]. Engineering Failure Analysis, 2023, 150: 107327.

[87] XU Y Y, LI D W, XIE Q, et al. Automatic defect detection and segmentation of tunnel surface using modified mask R- CNN[J]. Measurement, 2021, 178: 109316.

[88] LI D W, XIE Q, GONG X X, et al. Automatic defect detection of metro tunnel surfaces using a vision-based inspection system[ J]. Advanced Engineering Informatics, 2021, 47: 101206.

[89] 薛亚东, 李宜城. 基于深度学习的盾构隧道衬砌病害识 别方法[ J]. 湖南大学学报(自然科学版), 2018, 45 (3): 100.

[90] XUE Y, LI Y C. A fast detection method via region-based fully convolutional neural networks for shield tunnel lining defects [ J ]. Computer-Aided Civil and Infrastructure Engineering, 2018, 33(8): 638.

[91] ZHAO S, SHADABFAR M, ZHANG D M, et al. Deep learning-based classification and instance segmentation of leakage-area and scaling images of shield tunnel linings [J]. Structural Control and Health Monitoring, 2021, 28 (6): 2732.

[92] WANG P, WANG S, JIERULA A. Automatic identification and location of tunnel lining cracks[ J]. Advances in Civil Engineering, 2021: 1.

[93] ZHOU Z, ZHANG J J, GONG C J. Automatic detection method of tunnel lining multi-defects via an enhanced you only look once network [ J]. Computer-Aided Civil and Infrastructure Engineering, 2022, 37(6): 762.

[94] LEI M F, LIU L H, SHI C H, et al. A novel tunnel-lining crack recognition system based on digital image technology [J]. Tunnelling and Underground Space Technology, 2020, 108: 103724.

[95] GONG Q M, ZHU L Q, WANG Y D, et al. Automatic subway tunnel crack detection system based on line scan camera [ J ]. Structural Control and Health Monitoring, 2021, 28(8): 2776.

[96] ZHAO S, ZHANG G K, ZHANG D M, et al. A hybrid attention deep learning network for refined segmentation of cracks from shield tunnel lining images [ J]. Journal of Rock Mechanics and Geotechnical Engineering, 2023, 15 (12): 3105.

[97] FENG S J, FENG Y, ZHANG X L, et al. Deep learning with visual explanations for leakage defect segmentation of metro shield tunnel [ J ]. Tunnelling and Underground Space Technology, 2023, 136: 105107.

[98] DANG L M, WANG H X, LI Y F, et al. Automatic tunnel lining crack evaluation and measurement using deep learning [ J ]. Tunnelling and Underground Space Technology, 2022, 124: 104472.

[99] REN Y P, HUANG J S, HONG Z Y, et al. Image-based concrete crack detection in tunnels using deep fully convolutional networks [ J ]. Construction and Building Materials, 2020, 234: 117367.